接线柱成形工艺分析与模具设计

王长喜

(东莞市中一合金科技有限公司,广东 东莞 523775)

0 引言

在电器开关、电箱等接线的部位会存在一个或多个接线柱,一般这些零件是通过车床加工后再进行二次加工完成。近年来随着技术的进步,部分接线柱零件由车床加工工艺改成冲压工艺,再攻螺纹,以降低制造成本。但成形这些零件的模具结构复杂,材料利用率低,影响了生产成本和效率。在人工成本增加和品质要求日益提高的情况下,在冲压设备的基础上引进多滑块成形机构,能较好地完成该类零件的成形。

1 零件结构特点及成形工艺

1.1 零件结构特点

接线柱成形较复杂,除了弯曲成方形以外,还需将零件重叠扣紧,在使用过程中能承受螺钉的扭力,扣合处不能松动,接线柱材料为JISG 3141-SPCC-4B,厚度为(0.8±0.02)mm,接线柱二维结构如图1所示,三维结构如图2所示。

图1 接线柱二维结构

图2 接线柱三维结构

1.2 工艺分析及排样

该类零件一般采用级进模进行生产,在级进模内完成冲孔、切边、弯曲、落料等工序,其工序为冲压→攻螺纹→清洗→检测→包装→出货。零件需求量大,单价较低,原材料的利用率是降低制造成本的重要部分。

使用级进模成形该类零件时,排样有横排和直排2种方案,横排时材料的纹路方向与弯曲线平行,如图3(a)所示,成形工序为:①冲定位孔;②冲圆孔;③冲异形孔;④翻孔;⑤倒斜角;⑥修边;⑦修边;⑧向下弯曲90°;⑨向下弯曲45°;⑩向下弯曲45°;[11]弯曲扣合;[12]调整;[13]落料;[14]切废料。根据接线柱的特性,当横排方案成形至方形扣合的第⑩、[11]工位时,凹模只有设计成一个沿送料方向的悬臂才能完成零件成形,凹模由于受力较大容易断裂。有搭边直排的排样方式是材料的纹路方向与弯曲线垂直,如图3(b)所示,有搭边直排方案虽然避免了模具零件断裂的问题,但在成形零件时模具内有多个侧滑块,增加了模具的复杂程度和降低了生产效率。上述2种方案的材料利用率比较接近,只有30%左右。

通过研究将采用直排排样方式,并做无边料和无废料切断设计,零件的展开长度就是送料长度,零件的宽度就是原材料的宽度,只进行必要的冲孔和剪切缺口,排样如图3(c)所示,用该方案成形零件的材料利用率为65.17%。该直排工艺将级进模的冲切和成形分离,经过冲模进行必要的冲孔、切缺口后进入成形区域,在同一工位对待成形零件进行切断、成形,再进入预设的轨道内落料,完成零件的成形。模具结构设计简单,无边料直排成形工艺如图4所示。

1.3 整体工序排布

通过对零件及模具结构进行分析,确定接线柱成形工艺方案如图5所示,成形工序为:①冲定位孔;②冲圆孔;③冲异形孔;④修边;⑤冲异形孔;⑥圆孔翻边;⑦倒斜角;⑧成形。其中①~⑦工序在冲模完成,工序⑧在成形模完成。

工序⑧的成形过程是围绕成形模中心的成形镶件经过图6(a)~(g)所示的7个步骤逐步弯曲成形,成形镶件四周排布滑块作为成形零件的凸模。通过凸轮机构实现滑块前进和后退的直线运动及控制运动开始、结束的时间,直至完成接线柱成形并落料。

图3 排样方案

2 模具结构设计

接线柱的排样是无搭边,完全靠零件展开后的首尾相连处做无废料切断。整体模具结构分成2个单元即冲切部分和成形部分(见图4),通过导轨做等距工位衔接,保证从冲模到成形模的送料准确。成形完成后的落料会进入预设的轨道排列,进行二次加工。

图4 无边料直排成形工艺

图5 接线柱成形工艺方案

图6 工序⑧成形过程

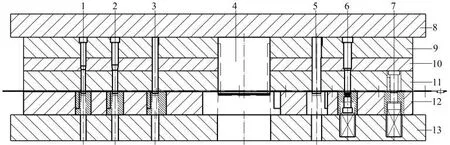

2.1 冲模结构设计

模具通过内导柱连接上、下模,由于冲模不设置弯曲工序,降低了冲模的设计难度,冲模的行程为15 mm,能实现快速冲切。模具没有外导柱,由于行程小,冲压时可实现内导柱一直在下模导套内运动,提升模具的导向精度,保证了成形零件的精度要求,并且使用弹压式卸料板,冲模结构如图7所示。

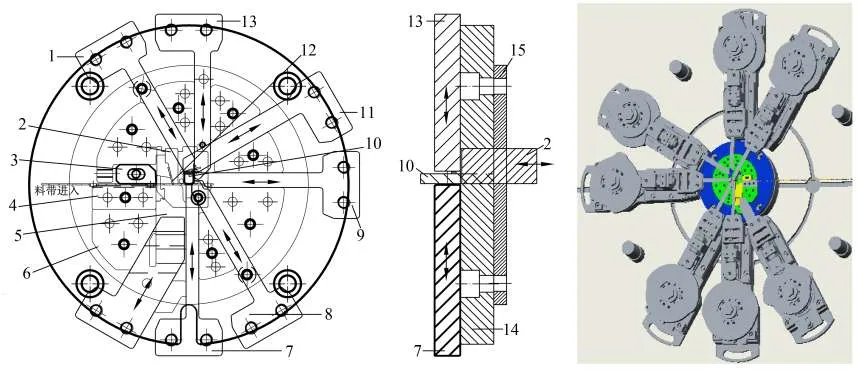

2.2 成形模结构及工作原理

在成形模的凹模固定板(中模板)的中心安装成形凹模镶件,在滑块上的成形凸模围绕同一轴心和成形凹模进行成形,成形凸模在成形过程中保持受力均衡,延长了模具的使用寿命。在中模板设计了成形凸模的轨道,确保成形凸模在成形过程中受侧向力而不发生变形,保证了成形零件的精度。成形凸模围绕成形模中心最多可设置11个,在中模板后侧有3个用凸轮控制的活动成形凹模,需要工作时伸出中模板,不用时退回中模板,可根据待成形零件的不同和成形的需要选择使用。冲床滑块从上止点→下止点→上止点的一次行程运动过程相当于运行360°,所以成形模也必须在360°的一次行程内完成送料和成形的工序。设计过程中,成形的先后顺序根据待成形零件的需要而定,具有一定的灵活性,满足不同零件的成形原理和落料要求。工艺过程和成形模结构如图8所示。

图7 冲模结构

图8 成形模结构

经过冲模后料带直接送到成形位置,在压料凸模7向前运动与成形固定凹模10将料带压紧;切断凸模5开始向前运动,同固定在中模板上的切断凹模3将待成形零件从料带上分离,切断凸模5继续向前运动,同成形活动凹模2一起将待成形零件弯曲75°;凸模8向前运动与中模板上的成形固定凹模10将待成形零件弯曲90°;压平凸模9向前运动与成形固定凹模10压紧材料,辅助成形将零件弯曲90°。凸模11向前运动与中模板上的成形固定凹模10向左将待成形零件弯曲90°;如图9(a)所示,完成成形后凸模11退回。此时切断凸模5在现有的位置后退1.0 mm,成形活动凹模2退回至中模板,切断凸模5继续向前运动与中模板上的成形固定凹模10将待成形零件弯曲90°;凸模1向前运动与中模板上的成形固定凹模10将待成形零件弯曲15°,即由75°弯曲到90°;此时压平凸模9退回。凸模13向前运动与中模板上的成形固定凹模10将待成形零件弯曲90°,使零件弯曲扣合,如图9(b)所示。凸模13退回到起始位置,压平凸模9再次向前运动与中模板上的成形固定凹模10将扣合部分再次压紧,保证零件扣合的平整性,如图9(c)所示。此时零件成形已经完成,凸模1、5、7、8、9同时退回到起始位置,在中模板后侧的退料凹模12开始运动,将零件从中模板上的成形固定凹模10上推出成形区域,进入预定的轨道进行二次加工或落料。退料凹模12退回中模板,成形活动凹模2开始运动,从中模板内伸出,在此状态下开始送料,进行下一个零件的成形,如图9(d)所示。

图9 工序⑧模具结构成形过程

3 关键成形凸模结构设计

料带切断时切断刀口在垂直于零件平面,保证切断面与零件平面垂直。由于压料凸模7垂直于料带,但在零件成形工艺上,料带在被剪切或成形时必须将其压住,保证冲切和成形的稳定。通过研究,采用切断凸模5一次切断料带和两次成形,设计了活动式的成形机构,将与Y轴成30°的切断凸模5在轨道内转变成与Y轴平行成形方向,同时达到了冲切和成形的要求。具体运动过程为切断凸模5固定在压料凸模7和导料块4、成型凸模导块6、凸模导块18形成的轨道内运动。底座16是在底座导块17和成型凸模导块6组成的轨道内运动,切断凸模5与底座16设计成倒扣结构,滑配扣合在一起,当底座16前后运动时,切断凸模5沿Y轴方向会随着底座16的运动而运动。运动过程中切断凸模5和底座16在滑配扣合位置会有左右方向的滑动过程,实现切断凸模5沿Y轴方向的前进和后退,如图10所示。

图10 切断和成形结构

4 结束语

介绍了电器开关、工业电器等设备上使用的接线柱模具结构设计,材料利用率高,成形模制造、装配、维修方便,围绕待成形零件中心成形,受力均衡,延长了模具零件的使用寿命。将凸轮机构引入冲模为冲切或弯曲提供动力,成形的零件更稳定,品质更可靠。实际生产表明该工艺方案可行,为复杂、级进模成形困难的零件提供解决方案。