注射模冷却系统在线分析技术研究

王明中,黄志高,2,侯斌魁,2,张 云,周华民

(1.华中科技大学 材料成形与模具技术国家重点实验室,湖北 武汉 430074;2.国家数字化设计与制造创新中心,湖北 武汉 430075)

0 引言

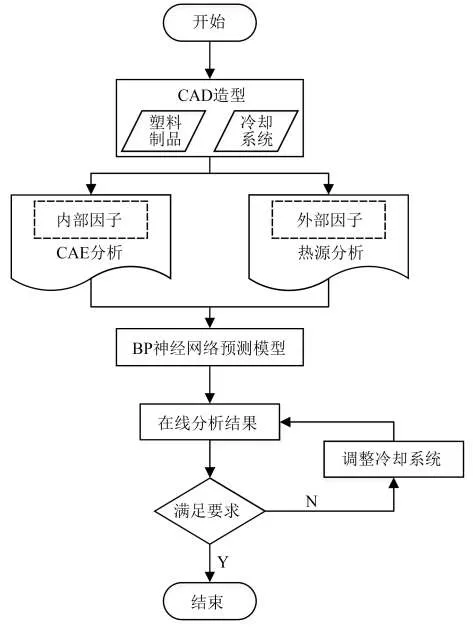

注射模冷却系统是决定制品成型质量和生产效率的重要因素,其不仅影响成型制品的表面质量、尺寸精度和力学性能,还能通过冷却进程影响制品的成型周期[1,2]。冷却系统分析可以评估冷却效果,预测成型中制品可能出现的缺陷,为优化冷却系统提供参考,对于模具设计具有重要意义。目前CAE是冷却分析的主流方法,通过结合数值计算、传热学和计算机等技术精确预测冷却结果[3-7]。但是CAE对网格质量要求高,参数设计难度大,计算时间长,需要CAD和CAE之间的交互,限制了冷却系统优化过程中的分析次数和优化质量[8,9]。鉴于此,在分析冷却效果影响因素的基础上,从冷却系统和成型制品的角度考虑,分别提取参数,采用热源模型和CAE分析量化为外部因子和内部因子,建立冷却效率的BP神经网络预测模型。该方法的优势是调整冷却系统后只需重新计算外部因子,内部因子保持不变,避免了CAD向CAE的重构,可以实现冷却系统在线分析,具体应用流程如图1所示。

图1 冷却系统在线分析流程

1 影响冷却效率的因素分析

根据模具投入生产后参数是否能动态调整,注射成型的参数分为静态参数和动态参数,静态参数主要包括模具和制品的尺寸及结构设计参数,动态参数主要包括设置的工艺参数和成型中的过程参数。在1副模具中,从冷却系统和成型制品的角度考虑,影响冷却效率主要有[10,11]以下因素。

(1)冷却液温度。冷却液温度越低,与模具的温差越大,冷却液的吸热能力越强,冷却效率越高,考虑制品冷却的均匀性,冷却回路入口和出口的冷却液温差越小越好。

(2)冷却液流速。冷却液的流动状态对冷却效率具有显著影响,紊流比层流的热传递效率高10~20倍。冷却液流速越高,紊流的倾向越大,冷却效率越高。

(3)冷却管道直径。冷却管道直径过小,冷却液容易在管道内阻塞,尤其是管道弯曲处,不利于热量的传递。管道直径过大则温度梯度过大,成型制品冷却不均匀,为提高制品的冷却均匀性,管道直径不宜过大,要采用多而密的排布方式,管道接头处的直径设置与管道直径相同。

(4)冷却管道间距。随着冷却管道间距的增大,冷却时间先减少后增大,冷却均匀性先变好后变差。

(5)冷却管道与制品距离。冷却管道与制品距离越大,冷却效率越低。冷却均匀性随冷却管道与制品距离先降低后升高。

(6)制品的几何特性。由于塑料材料的热传导系数小于模具材料,制品内部的传热主要沿厚度方向,冷却时间与壁厚关系密切。沿制品厚度方向的热阻力随着壁厚的增加而增加,经验公式中冷却时间与制品厚度的平方成正比。固体塑料和熔融塑料的热传导系数不同,塑料熔体逐步冷却也会影响成型制品内部的导热进程,制品壁厚不均匀或局部形状的变化会限制热量的散失,甚至形成热聚集区,制品形状也影响冷却时间。此外,制品体积越大,进入模具型腔内的热量越多,冷却固化的时间越长。

2 冷却系统在线分析模型

冷却系统在线分析的目的是快速预测成型制品各部位的冷却效率。由上述分析可知,冷却系统参数和制品参数对冷却效果具有显著影响,在同1副模具中,相对于制品各部位的变化量,即该部位的形状、厚度和冷却管道的位置参数,不变量是冷却液参数和冷却管道直径,冷却管道的位置参数主要与冷却管道间距和冷却管道与制品距离相关。从冷却系统和成型制品的角度考虑,可以将影响制品冷却的因素分为外部因素和内部因素,外部因素影响制品向模具的传热,内部因素反映了制品自身传热的趋势,二者叠加决定制品的冷却进程。外部因素和内部因素的综合作用是导致制品各部位冷却差异性的主要因素,可以作为预测冷却效率的输入变量。分别建立外部因子和内部因子的模型,通过BP神经网络实现制品冷却效率的预测。

2.1 外部因子模型

连续生产阶段的模具温度先快速升高后缓慢稳定,稳定的模具温度可以分为两部分:周期平均温度场和一个成型周期内的波动温度场。由于模具材料的热扩散系数大于塑料材料,模具型腔壁的波动温度的热量能快速地通过模具零件传递,导致波动温度比平均温度小,且波动温度场的波动幅度随冷却管道与型腔壁的距离增大而减小。

由以上分析可知,距离模具型腔壁较远的冷却系统对稳态的平均温度场起主要作用,对成型周期内的波动温度的作用可以忽略不计。连续的注射生产中,以成型周期为基本单位,周期平均温度可以表征冷却系统的冷却效率。因此分析冷却系统对稳态温度场的影响即可验证冷却效率,能够为冷却系统的设计提供参考。

注射成型过程中,冷却液连续不断地在管道中流动,将热量带出模具。冷却管道的长度一般比直径大1~2个数量级,因此可以将冷却管道看作持续吸热的有限长线热源。模具简化为含有内热源的模型,基于傅里叶定律和能量守恒定律得到模具各点温度随时间变化的近似解析解,得出各点达到稳态的温升[12]。稳态温升反映了冷却系统对各点的影响程度,以此作为外部因子。

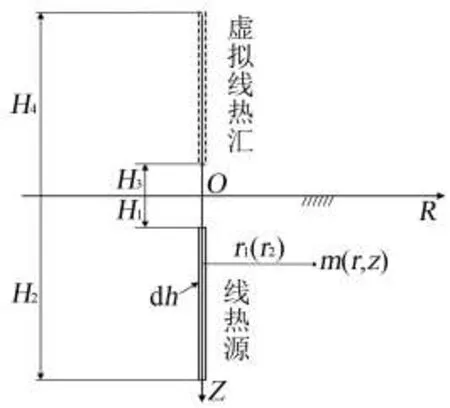

图2所示为无限大介质中的持续有限长线热源模型。各点初始温度为t0,强度为ql(W/m)的有限长均匀线热源从某一时刻开始放热(或吸热),介质边界的温度始终恒定。线热源的温度场是径向坐标和轴向坐标的函数,关于轴向旋转对称,以介质边界温度(即介质初始时刻的温度)为零点,则过余温度(或温升)θ=t-t0。根据虚拟热源法的基本原理,在以边界面为参考与热源对称的位置添加虚拟线热汇,线热汇的强度为-ql,长度与线热源相同为H=H2-H1=H3-H4,则可保证介质表面各点吸热和散热平衡,温度恒定。线热源由点热源在空间上积分所得,τ时刻线热源与线热汇上所有微元在点m(r,z)自初始时刻产生的温升累加即为该点的温升,采用格林函数法推导过余温度的表达式得到:

其中,λ和α分别为介质的热传导系数和热扩散系数。由式(1)可知,过余温度首先随着时间快速增大,然后缓慢平稳,当τ→∞时,到达稳态温度场,式(1)可简化为:

由式(2)可知稳态温度场中的温度只是坐标的函数,与其他因素无关。

注射模一般具有多个边界面,边界面温度均保持不变,单个线热源需设置多个虚拟线热汇,制品单元的外部因子即由所有冷却管道热源和热汇叠加而得,计算公式为:

其中,θex表示外部因子,n表示冷却管道的数量,i=1⋅⋅⋅m表示模具的m个边界面,分别表示单元相对于线热源轴线方向的坐标和相对于线热源关于边界面i的虚拟线热汇轴线方向的坐标,和表示线热源的2个端点在轴线方向的坐标,和表示线热源关于边界面i的虚拟线热汇的2个端点在轴线方向的坐标,分别表示单元到线热源的距离和单元到线热源关于边界面i的虚拟线热汇的距离。

图2 有限长线热源模型

2.2 内部因子模型

制品每一个单元冷却效率的差异主要取决其形状和厚度参数,但是网格单元的形状参数难以量化。冷却时间作为冷却效率的重要指标,与单元所在位置的厚度参数和形状参数相关,能反映各单元点的冷却速度,是冷却系统设计的重要参考。在模具尚未设计冷却系统时,采用CAE软件对冷却过程进行模拟,得到制品各单元的冷却时间,由于不包含冷却系统的作用,冷却是制品通过模具自然散热的过程,足以表征因形状和尺寸不同而导致的冷却效率的差异,可以作为内部因素的量化指标,现选择单元的冷却时间作为该单元的内部因子。

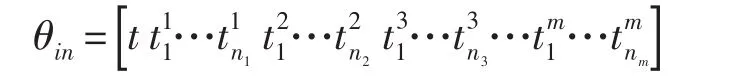

制品的网格单元之间存在拓扑关系,包含同一节点的单元互为邻接单元。邻接单元如图3所示,包含序号“①”的单元为目标单元,自该单元由近及远2种底纹的单元分别表示第一圈邻接单元和第二圈邻接单元。制品冷却不能达到绝对的均匀,单元之间相互影响,因温差的存在而发生热量传递。为了准确地表征内部因子,应考虑邻接单元因素。内部因子可以用以下矩阵表示:

其中,θin为内部因子,t为当前计算单元的冷却时间,为第i圈第j个邻接单元的冷却时间,冷却时间是在未设计冷却系统时CAE分析所得的结果。邻接单元的数量选择应当合适,数量过少会使信息缺乏,预测结果失准;数量过多则信息冗余,增加计算量和计算时间。

图3 邻接单元

2.3 在线冷却效果评估模型

综合冷却效率可由内部因子和外部因子得到,但是三者之间没有明确的函数关系,传统的拟合方法不适用此问题。BP神经网络具有强非线性,通过类似于“黑盒”的方法建立输入参数和输出参数间的关系映射,不需要假设f(x1,x2,...,xk)的数学结构,并且理论上可以任意精度地预测模型,对于解决这种未知定量关系的问题具有优势,图4所示是含一个隐含层的三层网络模型。

BP神经网络是在感知器中加入广义δ-算法进行学习后发展的,核心是误差反向传播算法(error back propagation,EBP),基于输出误差修改当前层的参数。BP神经网络的训练过程为:①确定网络层数;②选择训练样本,数据预处理;③初始化权值和参数;④设定学习率;⑤确定隐含层节点数量和终止条件;⑥训练模型。现以外部因子θex和内部因子θin为输入,建立以冷却效率θ为输出的网络模型,网络的层数和节点数根据内部因子和外部因子的元素个数进行调整。

图4 BP神经网络的拓扑结构

3 实例分析

冷却系统在线分析包括模型训练和应用2个阶段。在模型训练阶段,首先在不设计冷却系统的条件下利用CAE软件对制品进行冷却分析,统计制品各单元的冷却时间,即为内部因子。然后设计初始冷却系统,计算得到外部因子,对初始冷却系统进行CAE分析得到初始冷却系统下制品各单元冷却时间为综合冷却效率。内部因子和外部因子作为BP神经网络模型训练集的输入,综合冷却效率作为BP神经网络模型训练集的期望输出。在模型应用阶段,调整冷却系统的布局,重新计算外部因子,通过模型预测综合冷却效率,实现冷却系统在线分析。

为验证BP神经网络模型对制品各部位冷却效率的预测效果,采用盒形制品进行试验。图5所示为制品模型和初始冷却系统布局,采用CAE分析结果结合计算所得外部因子建立在线分析模型。制品划分为14 708个网格单元,内部因子由三圈邻接单元的信息构成,BP神经网络包含2层隐含层,分别有100和20个节点。

图5 制品模型和初始冷却系统布局

图6所示是优化布局方案及其CAE分析和在线分析结果。由图6可以看出,在线分析结果与CAE分析结果趋势一致,满足适用性,且分析时间由原来的53 s减少至21 s,效率提高。

4 结束语

提出了一种基于BP神经网络的冷却系统在线分析方法,综合考虑冷却系统和制品因素,利用热源模型和CAE分析结果作为输入参数,实现了冷却效率的快速预测,在冷却系统优化阶段的分析中具有明显优势。通过实例分析,验证了方法的有效性,为冷却系统的优化设计提供了参考。

图6 优化冷却系统的分析结果