叶片数目对风轮位移和应力的影响

■ 张开华 张建平 龚振 张智伟 韩熠

(1.上海绿色环保能源有限公司;2.上海电力学院能源与机械工程学院)

0 引言

为有效降低使用化石燃料所带来的环境污染,缓解世界能源紧张的局势,更快地实现生态与经济的可持续发展,新能源已成为世界能源开发利用的“宠儿”。其中,风力发电越来越受到世界各国政府的重视,很多国家相继投入了大量资金,并出台了一系列政策和措施,鼓励风能的开发和利用,以实现经济社会与生态环境的可持续发展[1]。

目前,市场上水平轴风力机的风轮以三叶片为主,两叶片与四叶片风轮的风力机并不多见。学者们研究了风轮叶片数量不同时风力机的性能,以寻找最优设计。万骋凯[2]通过扩散器装置和增加叶片数目的方法得到了一种新型四叶片聚能风力机构型,其可降低启动风速,提高最大风能利用系数。杨勇等[3]对3 MW两叶片海上风电机组整机进行建模,并对整机模型进行模态分析,计算得到了整机自然频率。汪建文等[4]采用试验模态分析法对多叶片风轮进行了模态分析,得到了实际模态振型。周胡等[5]基于OpenFOAM自由软件包,采用任意网格界面元方法对两叶片和三叶片风力机风轮周围流场进行了非定常数值模拟和分析。

早期,风力机的设计各不相同,两叶片、三叶片、四叶片风轮的风力机市场中都存在。但在20世纪80年代激烈的市场竞争之后,两叶片与四叶片风轮的风力机逐渐被淘汰,三叶片风轮的水平轴风力机逐渐成为市场主流。学者们对风力机风轮的研究也主要集中在三叶片。但是,风轮叶片数目不同时风力机在力学性能上的表现究竟有多少差距,在文献中并无太多的解释,虽也有关于除三叶片之外的其他叶片数目的研究文献,但未见针对其他叶片数目对风轮位移和应力的分析。因此,本文以NREL 5MW风力机单叶片风轮为基础,针对两叶片、三叶片和四叶片风轮,研究额定工况下不同叶片数目对风轮应力和位移的影响,以寻找在运行安全性、风能捕集能力等方面具有优越性的叶片数目。

1 理论模型

叶片满足的运动方程为[6]:

式中,σij为应力张量;Ui为叶片的位移矢量;为叶片的材料密度;fi为与风荷载相关的体力矢量。

对于几何非线性弹性体,叶片满足的本构方程及位移与应变关系式分别如式(2)、式(3)所示。

式中,G、λ分别为剪切弹性模量和拉梅系数;δij为单位张量;εij为应变分量。

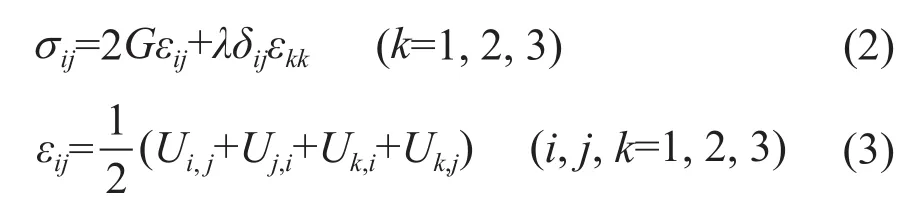

2 风轮实体建模

将UG建模软件生成的单叶片模型导入ANSYS Workbench软件的Geometry模块,利用Body Operation(体变换)功能将单叶片沿实际运行时的旋转方向旋转120°,并保留原模型,生成2个夹角为120°的叶片;重复一次上述操作,即可生成3个叶片;转轴部分简化为一半球面顶部的圆筒(半球面面向来流方向),与叶片一起则构成三叶片风轮模型,如图1所示。为了研究不同数目叶片对风轮的气动弹性动力响应,本文分别以180°和90°夹角,采用类似的旋转方法建立了两叶片和四叶片的风轮模型,分别如图2、图3所示。

图1 三叶片风轮模型

图2 两叶片风轮模型

图3 四叶片风轮模型

3 叶片数目对风轮位移和应力的影响分析

本文对3种不同叶片数目的风轮在风速为11.4 m/s、转速为12.1 rmp的额定工况下的位移和应力进行了对比分析。

3.1 位移分析

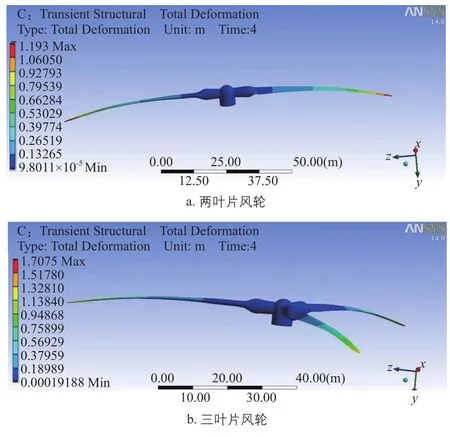

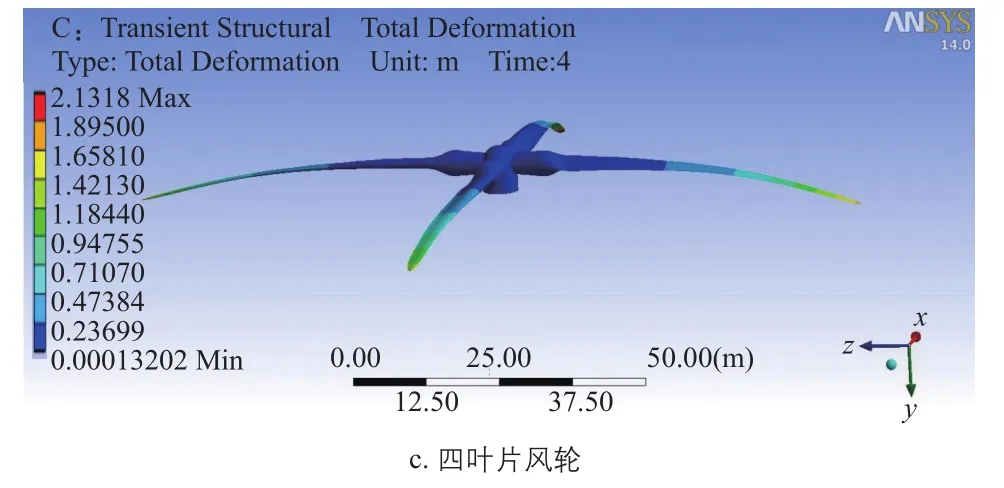

图4给出了ANSYS软件模拟的在整个计算时间历程内两叶片、三叶片、四叶片风轮的最大位移分布。从图中可以看出,3种风轮的最大位移均发生在各风轮的叶尖位置。

图4 不同叶片数目的风轮的最大位移分布

表1为3种不同叶片数目的风轮在整个计算时间历程中的最大位移。从表1中可以看出,叶片数目越多,最大位移越大,变形越明显;而叶片数目越多,位移越大,叶片击中塔架发生危险的可能越大,安全性较低。也就是说,两叶片风轮相对安全,而四叶片风轮发生危险的可能性最大。

表1 不同叶片数目风轮的最大位移

3.2 应力分析

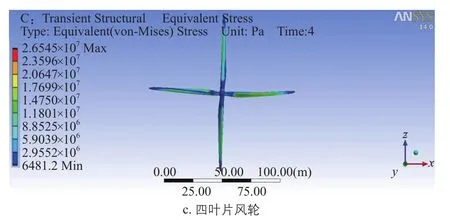

在整个计算时间历程内,ANSYS软件模拟的两叶片、三叶片、四叶片风轮的最大应力分布如图5所示。从图中可以看出,最大应力均发生在叶片中部和根部;三叶片和四叶片风轮在弦长最长的叶素翼尖位置附近出现了应力峰值。

图5 不同叶片数目的风轮的最大应力分布

3种不同叶片数目的风轮在整个计算历程中的最大应力如表2所示。从表2中可以看出,三叶片风轮所承受的应力最大,四叶片风轮所承受的应力与之相近,而两叶片风轮所承受的应力不及二者的一半,这间接说明了三叶片与四叶片风轮的风能捕集能力相当,均比两叶片风轮强。

表2 不同叶片数目风轮的最大应力

4 小结

综上分析,从不同叶片数目风轮的最大位移、最大应力情况可以看出,三叶片风轮在运行安全性、风能捕集能力及制造成本方面取得了良好的平衡,这是其成为市场主流设计方案的主要原因之一。

5 结语

本文基于UG建模软件建立了两叶片、三叶片和四叶片风轮模型,开展了额定工况下风轮最大位移和应力分析,得出如下结论:

1)不同叶片数目风轮的最大位移均发生在叶尖位置,且位移大小随叶片数目的增多而愈加明显,四叶片风轮的安全性较低。

2)三叶片、四叶片风轮承受的应力相当,而两叶片风轮所承受的应力相对较小,间接表明了两叶片风轮风能捕集能力较弱。

3)三叶片风轮在运行安全性与风能捕集能力方面具有优势。