道岔钢轨制造中磁粉检测的常见缺陷分析

(中铁物总技术有限公司, 北京 100036)

1 道岔钢轨的常见缺陷

道岔是机车车辆从一股轨道转入或越过另一股轨道的线路设备,是铁路轨道的重要组成部分[1],是由多种部件组装成的组合体,其中道岔钢轨是道岔的重要组成部件,如心轨、尖轨、导轨、基本轨等钢轨,都是由不同的钢轨加工制造而成的,也就是说钢轨就是制造道岔的原材料。道岔钢轨在制造过程中涉及的工艺复杂,主要经过轧制、锻压、扭转、弯折、铣削、表面淬火等加工工序,任何一个环节出现问题都可能产生缺陷,以下为常见的几种缺陷。

1.1 原材钢轨缺陷

原材钢轨在轧制和矫直的过程中,因轧辊、导位板等设备操作不当及工艺影响,钢轨表面易产生裂纹、纵向线纹、折叠、轧疤等缺陷。

(1) 纵向线纹:在钢轨轧制过程中,轨件表面与导位板非正常接触,造成局部位置受力过大,产生纵向通长或局部刮伤,在后工序轧制过程中碾压形成线纹,纵向线纹的深度一般都在标准要求的脱碳层深度(<0.5 mm)范围之内。

(2) 轧制轧疤:在钢轨轧制过程中,因出钢不正或者咬偏等原因,轧件与导位装置发生摩擦或碰撞,轧件的金属被啃掉而黏在导位表面,在后续的轧制过程中,这些黏在导位上的金属块受振动或其他原因掉在正在轧制的轧件上,且随即被压入到轧件本体中,形成轧疤等缺陷。

1.2 锻造裂纹

在道岔尖轨、心轨制造过程中,需要将60AT非对称断面钢轨端部通过热锻方式成型为60 kg·m-1的标准钢轨断面,锻造后,断面尺寸和形状都有很大变化。在道岔钢轨跟端锻压加热过程中,由于感应线圈与被加热钢轨之间的距离设置不当,加热温度超过其熔化温度,保温时间过长产生过热,不仅会使材料晶粒粗大,严重时晶界发生氧化甚至熔化,从而形成过烧裂纹,过烧裂纹在随后的锻压过程中进一步扩展最终形成较大的裂纹使道岔钢轨轨腰开裂[2]。

1.3 弯折裂纹

道岔钢轨弯折是道岔加工中的重要工序之一,钢轨通过弯折(调直)来达到组装试铺所需要的折线型结构。道岔钢轨弯折一般分为钢轨的调直、加工前预弯、加工后的精矫等步骤,在弯折过程中受钢轨原材质量、温度环境、弯折工艺、应力集中等因素影响,极易产生裂纹甚至断裂。

2 缺陷磁痕显示特征

2.1 原材钢轨缺陷

(1) 纵向线纹:一般其深度都在脱碳层深度范围之内,磁痕显示清晰浓密,呈连续或断续的直线方向分布,如图1所示。

图1 原材钢轨表面线纹

(2) 轧制轧疤:轧制过程中的轧疤缺陷易产生在轨头侧面及轨腰三角区位置,磁痕显示浓密、清晰直观,呈面状显示,如图2所示。

图2 原材钢轨表面轧疤

2.2 锻造裂纹

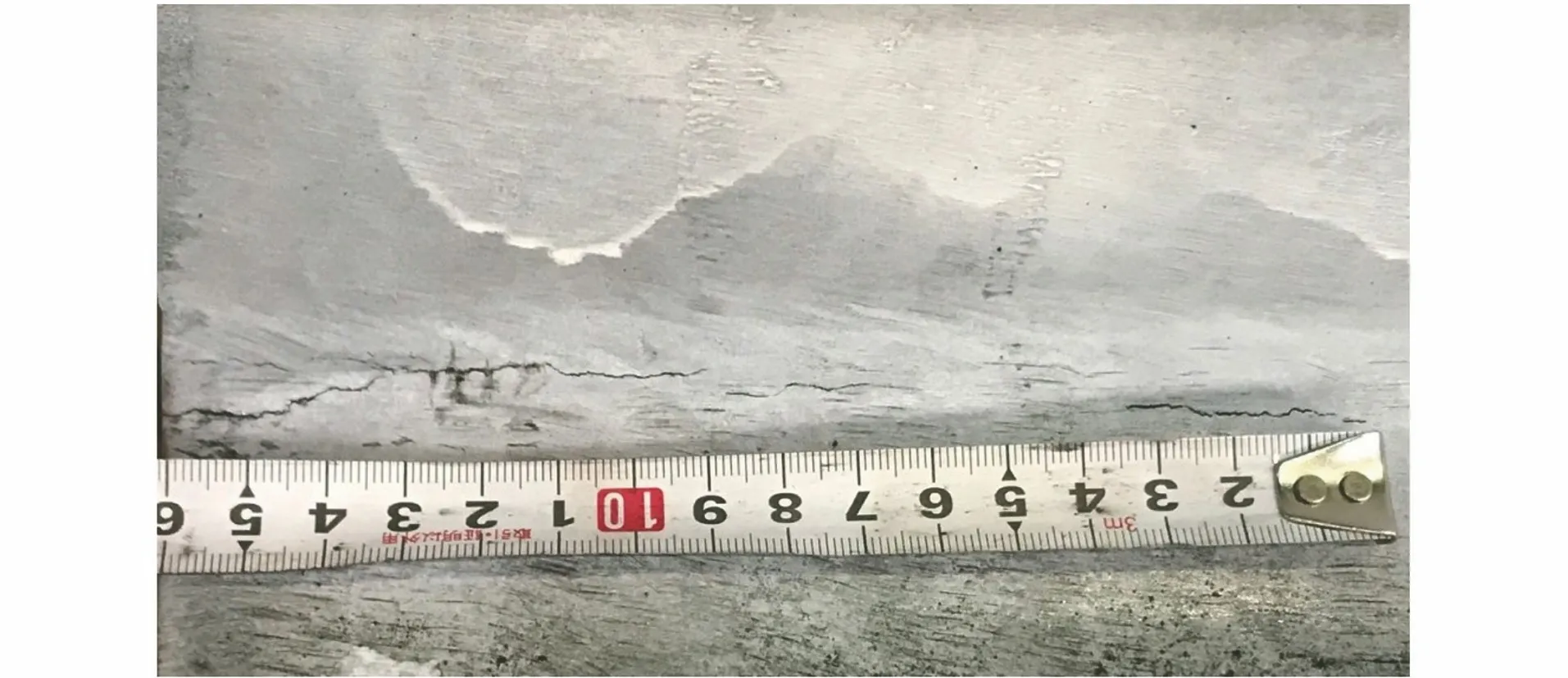

道岔钢轨锻造裂纹缺陷常出现于轨腰三角区位置,通常在轨腰表面呈波浪形,沿纵向发展,一般为断续或连续的线条,两端有尖角,较大裂纹附近伴随着细小裂纹,磁痕显示浓密清晰,如图3所示。

图3 跟端锻造裂纹

2.3 弯折裂纹

受弯折工艺、环境温度、应力集中等因素影,响钢轨在弯折加工载荷作用下,在应力较大处易产生弯折裂纹甚至脆性断裂。弯折裂纹常出现于翼轨弯折点轨腰位置,一般呈人字型,磁痕显示清晰不浓密,裂纹浅而细小,如图4所示。

图4 翼轨弯折裂纹

3 缺陷形貌分析

3.1 原材钢轨纵向线纹

沿缺陷截面取样热酸腐蚀后进行金相组织检验和脱碳层深度测试(结果见图5),线纹两侧金属具有氧化脱碳特征,其深度小于标准脱碳层深度要求,未大于0.5 mm;线纹处金相组织为珠光体+铁素体组织,未发现向内延伸裂纹,打磨消除后磁粉复检未见磁痕显示。

图5 原材钢轨线纹形貌分析

3.2 锻造裂纹

在裂口处取样进行金相试验(结果见图6),显微微观察发现裂纹边缘均有氧化脱碳现象,并伴随着微细裂纹,其金相组织为细片状珠光体+少量铁素体组织。综上所述,该裂纹为锻造时感应温度加热过烧所致。

图6 锻造裂纹形貌分析

4 结论

介绍了道岔钢轨磁粉检测时的几种常见缺陷,并分析了缺陷产生的原因和磁痕显示特征,以为改进制造生产工艺防止缺陷产生而提供参考依据。