碳纤维蜂窝结构的锁相红外自动化检测系统研制

江海军1,盛 涛,陈 力1,郑金华,冯君伟,钱云翔

(1.南京诺威尔光电系统有限公司, 南京 210046;2.上海复合材料科技有限公司, 上海 201112)

碳纤维蜂窝结构以高比强度、高比刚度、高模量和耐高温性能好、耐疲劳性能优越的特性,在航空航天等领域获得了广泛的应用。该结构是一种特殊的复合材料,其上下两块大面板材料中间夹着厚而轻质的蜂窝材料,并采用胶黏剂在一定温度、湿度、压力下复合成一个整体刚性结构[1-3]。

碳纤维蜂窝材料在制造过程中,受生产工艺、环境控制的影响,在装配、服役过程中会受到机械加工、外力撞击的作用,材料内部易生成缺陷,当缺陷尺寸达到损伤阈值时,将严重影响碳纤维蜂窝材料及构件的质量和性能[4]。同时,由于碳纤维蜂窝材料造价高、服役环境特殊、服役后难修复,对碳纤维蜂窝材料的无损检测也就至关重要[5-6]。

李晓霞等[7]采用脉冲红外无损检测技术对碳纤维冲击损伤进行了检测,研究了损伤面积与冲击能量的关系。黄松岭等[8]使用脉冲红外热像方法对铝蜂窝铝蒙皮复合材料成型时较易出现的胶接缺陷进行了分析,结果表明,红外热像方法能有效地检测出复合材料胶接缺陷、脱黏缺陷。蒋淑芳等[9]采用脉冲红外无损检测技术对不同厚度的铝蜂窝碳纤维胶接缺陷进行检测,结果表明该技术可以有效直观地对铝蜂窝内部胶接质量进行检测。王扬等[10]采用锁相红外无损检测技术对碳纤维蜂窝材料层板缺陷进行了检测,采用概率曲线对该技术的检测能力进行了评价。江海军等[11]采用脉冲和锁相红外技术对多种复合材料的缺陷进行检测,取得了良好的检测效果。但上述的检测都是基于红外无损检测系统的单次检测,对于大面阵板的检测效率低。为了提高红外无损检测技术的检测效率,开发能够充分发挥机器视觉检测高效性的自动化检测设备,已经成为工业发展的趋势。为此,笔者研制了一套碳纤维蜂窝材料锁相红外无损检测系统。

1 检测原理

图1 锁相红外无损检测系统结构框图

锁相红外无损检测技术采用周期性调制热源激励试件表面,利用红外热像仪采集试件表面周期性变化的温度场信号,对采集到的图像数据进行锁相方式处理得到振幅和相位图像。检测人员通过分析振幅与相位图像可以得到材料内部的信息[12-14]。锁相红外无损检测系统结构框图如图1所示。其使用的热激励源包括卤素灯、红外灯、发光二极管、激光、超声、电磁等。锁相数据处理方式主要包括傅里叶变换法、相关函数法、四点法等。锁相红外无损检测与脉冲红外无损检测在检测结果的显示方式上有所不同,锁相法处理数据,最终只有振幅图像和相位图像两幅图像;脉冲法处理数据得到的是与采集帧数相同的红外图像序列。由于锁相技术采用周期性热激励,所以可以通过增加采集周期来提高热波图像的信噪比,达到较高的检测灵敏度。锁相红外无损检测图像采集示意如图2所示。

图2 锁相红外无损检测图像采集示意

2 系统设计

目前,碳纤维蜂窝材料基板检测存在效率低、移动过程中有风险、基板检测覆盖率不足等问题,针对这些问题,设计了一套锁相红外自动化检测系统,该系统可实现碳纤维蜂窝材料的自动检测。

2.1 系统结构设计

该锁相红外自动化检测系统主要用于碳纤维蜂窝材料基板脱黏、脱胶、空气泡等胶接质量的检测。该系统可以实现基板自动检测,最大支持尺寸(长×宽)为3 500 mm×2 500 mm的基板检测。系统主要由三部分组成(见图3):检测头,检测平台,移动柜。

系统具有3轴运动系统,可控制检测头在检测平台x轴、y轴、z轴方向运动,移动重复精度为0.1 mm。检测头单次检测面积为400 mm×300 mm(长×宽)。

在检测3 500 mm×2 500 mm尺寸的基板时,需要采用多子工程拼接技术,此处采用14×7=98个工程拼接;检测过程中,每检测完当前区域,软件可实现对检测头的控制与移动,自动移动到下一个待检测区域。待所有子工程检测结束时,可完成98幅红外图像无缝拼接,实现该基板的检测。

图3 锁相红外自动化检测系统总体结构示意

多工程拼接中,锁相红外自动化检测系统具有缺陷定位功能,并可实现缺陷重复检测,即在某个区域检测出缺陷后,可对该区域重复检测,检测得到的结果图像会自动拼接得到新的红外图像。

2.2 加热源设计

锁相红外无损检测技术属于主动激励红外检测技术,与被动激励红外检测技术的最大区别在于其主动施加热激励源。激励源对试件激励的好坏对检测结果的影响很大。激励源评价的标准主要有激励功率、光均匀度、光脉冲宽度、同步控制度等。在热激励源设计过程中需要考虑到红外热像仪的位置(一般位于中心位置),因而很少使用单个光源对试件进行热激励,多采用热激励源对称分布。热激励源对称分布又可分为热激励源与试件表面垂直分布和角度分布。由于热激励源与试件表面角度分布容易造成热激励中心区域能量过大、周围区域能量过小,因而在热激励源设计过程中采用的是热激励源与试件表面垂直的分布方式。在检测过程中需要考虑1 Hz甚至更高频率的锁相频率,而红外灯/卤素灯的热启动时间长、热惯性大,很难实现高频率的周期性调制,故设计中舍弃了上述激励源,而是采用了更有优势的LED激励源。LED激励源具有启动无延迟、热启动快、调制频率高、热量均匀等优点,并且采用LED阵列方式,能实现LED高能量均匀加载。在锁相过程中,通过红外热像仪的场同步信号控制ARM板,来实现对LED热激励源锁相频率和锁相周期数的精确控制。

3 锁相红外自动化检测系统

系统软件用于实现红外图像采集、运动系统控制、图像无缝拼接、图像处理、缺陷分析等功能;系统软件处理操作是基于锁相红外无损检测技术进行的,既可以消除试件表面热吸收非均匀性的影响,又可以检测到原始红外图像序列中未检测到的缺陷特征。图4 所示为锁相红外自动化检测系统实物图,表1所示为该检测系统的指标。

表1 锁相红外自动化检测系统指标

图4 锁相红外自动化检测系统实物图片

4 检测结果

为了验证锁相红外自动化检测系统的有效性和无缝拼接系统的可靠性,采用单次检测和多工程检测对系统进行验证。单次检测时,系统主要对碳纤维蜂窝材料样件1进行检测,样件尺寸(长×宽×厚)为240 mm×200 mm×20 mm,样件1主要模拟碳纤维网格面板之间的脱黏[位于图5(a)中的红色圈内]。系统采用的锁相频率为1 Hz,采集频率为30 Hz,检测图像如图5(b)所示,图中红色圈中明显有亮斑,该亮斑为网格面板之间的脱黏区域。网格面板之间由于脱黏,形成了“热阻”,阻碍热波的传播使得此处热量聚集,此区域温度也就比正常区域的要高,从而形成了亮斑。

图5 碳纤维蜂窝材料样件1的可见光图像与检测图像

图6 碳纤维蜂窝材料样件2的光学图像

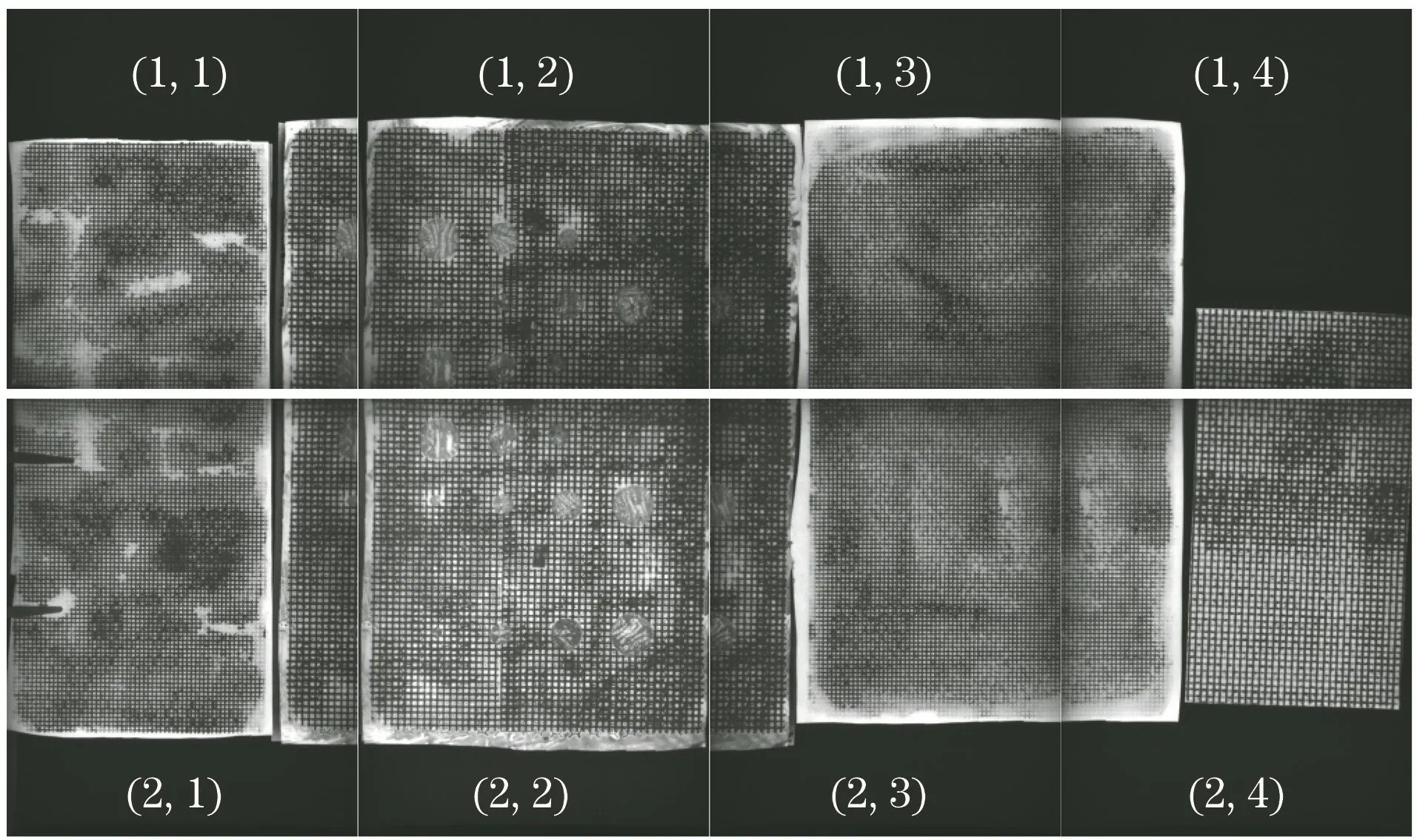

碳纤维蜂窝材料样件2(见图6)由4块大小不一的样件组成,各样件的尺寸如表2所示,样件的厚度都是20 mm。其中,样件a在表面聚酰亚胺膜与网格面板之间插入了金属片,同时存在脱黏,主要用于模拟金属缺陷和脱黏缺陷。样件b在表面聚酰亚胺膜与网格面板之间插入了特氟龙塑料片,主要用于模拟特氟龙塑料缺陷;特氟龙塑料缺陷相比脱黏缺陷更难检测,相比于脱黏缺陷区域的空气,特氟龙的导热率更高,热波在缺陷区域能更好地传播,表面采集到的红外热波图像对比度会相对降低,该缺陷主要用于模拟真实生产过程中掉入的异物。样件c在表面聚酰亚胺膜与网格面板周围存在脱黏,主要用于模拟完全脱黏缺陷。样件d模拟网格面板和蜂窝之间胶接不均匀的状况。碳纤维蜂窝材料样件2采用多工程采集,设置为2×4子工程模式,共计8个子工程,试验中采用的锁相频率为1 Hz,采集频率为30 Hz。图7 为碳纤维样件2多工程检测结果列表,分为(1,1)、(1,2)、(1,3)、(1,4)、(2,1)、(2,2)、(2,3)、(2,4)共8个子工程。

图7 碳纤维样件2的多工程检测结果列表

mm

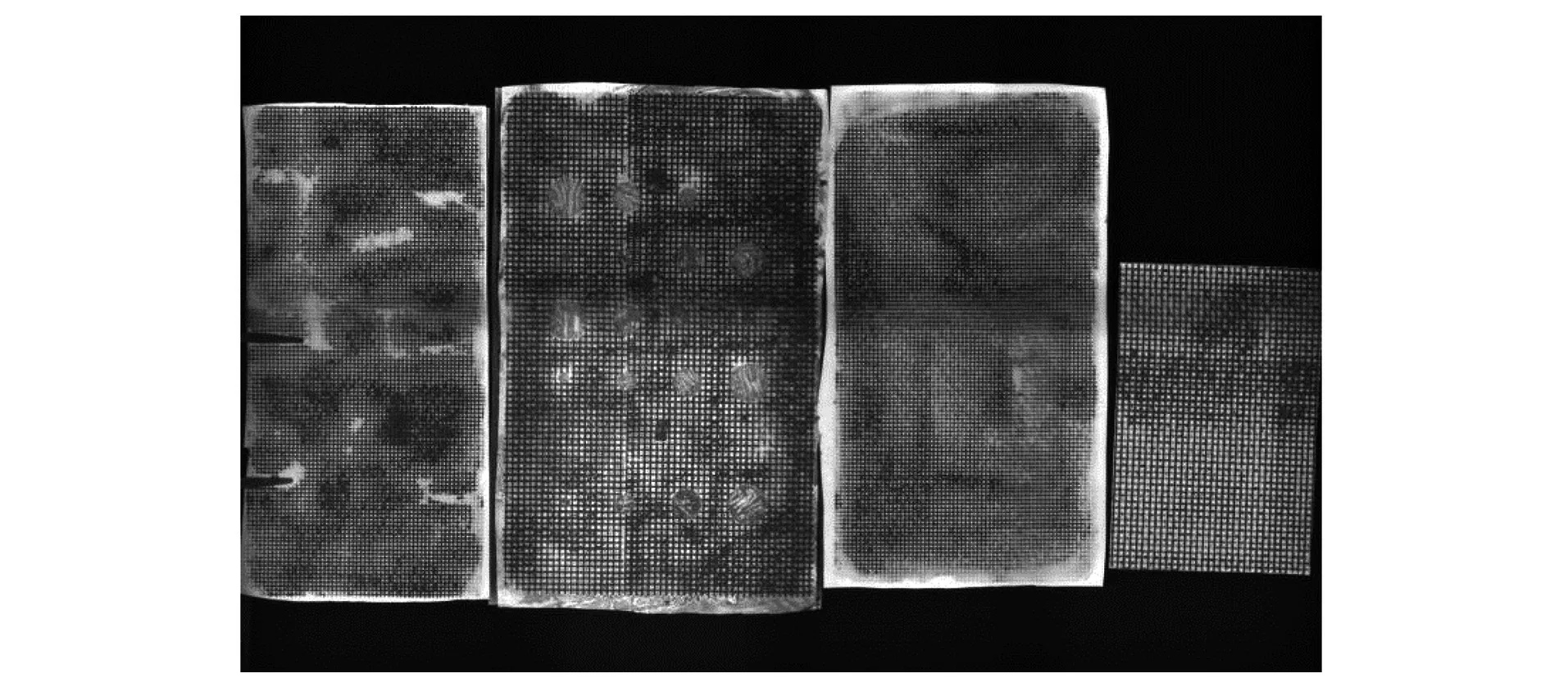

系统在运动过程中的定位精度为0.1 mm,这对于拼接结果至关重要,定位精度越高,相邻工程的位置相对越固定,拼接图像越准确。图像在拼接过程中接缝处容易出现突变使得拼接图像不自然,此时可采用加权融合方式,在重叠部分由前一幅图像慢慢过渡到第二幅图像,即将图像重叠区域的像素值按一定的权值相加合成新的图像,新图像即为图像无缝拼接技术合成的图像。图8所示为碳纤维样件2的多工程检测拼接图像,可见图像平滑自然,几乎看不出图像拼接痕迹。从图8中可以看到样件a,b,c,d中各个样件的缺陷。

图8 碳纤维样件2的多工程检测拼接图像

5 结语

针对碳纤维蜂窝材料检测效率低的问题,研制了一套锁相红外自动化检测系统,系统配置了非制冷红外热像仪,热激励源采用LED阵列方式,可实现LED高能量均匀加载。系统单次检测面积为300 mm×400 mm。采用单工程系统对碳纤维网格面板之间的脱黏进行了检测,成功检测出脱黏缺陷;采用多工程系统对碳纤维聚酰亚胺膜与网格面板金属缺陷、脱黏缺陷、特氟龙塑料缺陷、完全脱黏缺陷、胶接不均匀情况进行了检测,并对多工程图像进行了图像无缝拼接,得到的拼接图像平滑自然。试验结果表明,该系统对上述碳纤维人工制作缺陷检测有一定的效果。