航空发动机涡轮叶片的内窥镜荧光渗透原位检测

(中国航发四川燃气涡轮研究院,绵阳 621000)

涡轮叶片作为航空发动机的重要部件,处于发动机工作环境中最恶劣、温度最高、应力条件最复杂的区域,表面极易产生裂纹等缺陷[1],影响发动机的工作寿命和安全可靠性[2]。故,在发动机地面/高空模拟试验及外场试飞过程中,需对涡轮叶片进行原位无损检测,对裂纹等缺陷的产生及扩展进行监测[3]。同时,还要确保发动机内部不能残留污染物,以免对发动机后续试验产生影响。因此,采用适当的原位无损检测方法对发动机涡轮叶片进行监测[4],可以大大减少发动机下台、分解、上台的时间及人力、物力的耗损。

结合发动机原位无损检测要求及实际检测工况,采用内窥镜荧光渗透原位检测法,设计了荧光渗透剂施加与去除装置,辅以视频内窥镜等方法,实现了对试验台架上发动机涡轮叶片表面裂纹等缺陷的原位检测及缺陷尺寸变化的监控。

1 涡轮叶片原位无损检测的技术难点

航空发动机涡轮分为高压涡轮和低压涡轮,位于发动机内腔尾喷处,涡轮叶盘后端分布着后排承力机匣的尾锥和支板等。发动机试验过程中,台架上分布着较多的测试线路,其操作空间有限,且涡轮叶片工作区域环境复杂,不允许有多余物质存在,故对涡轮叶片的内窥镜荧光渗透原位检测存在以下难点:① 现场检测空间有限、操作困难;② 零件处于装配状态,对后处理要求高,不允许有污染发生;③ 施加、去除渗透剂及显示观察结果困难,涡轮叶片处于结构复杂的发动机内部,常规的检测设备和检测工艺无法实现;④ 涡轮叶片的表面缺陷检测灵敏度要求较高,根据涡轮叶片设计要求,荧光渗透检测灵敏度等级要求达到3级及以上。

2 内窥镜荧光渗透原位无损检测方法

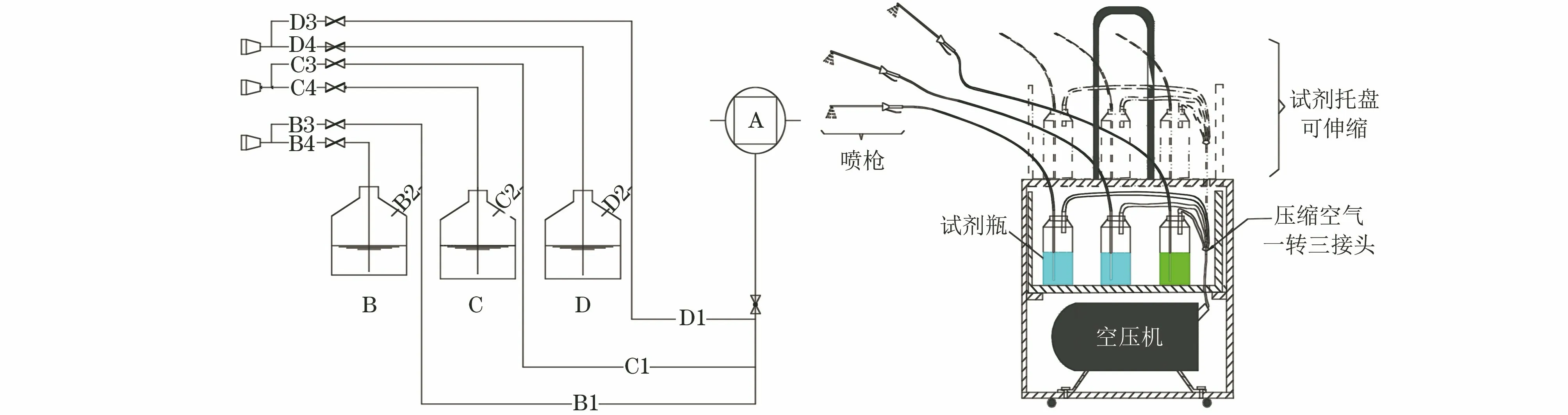

结合发动机涡轮叶片原位检测实际工况条件,采取溶剂去除型荧光渗透检测技术。设计制作荧光渗透剂施加、去除装置,辅以柔性紫外光视频内窥镜进行观察,通过发动机观察孔及尾喷口对发动机高、低压涡轮叶片进行全表面荧光渗透检测(见图1,2),实现发动机地面/高空模拟试验台架以及挂机试飞现场原位无损检测。

图1 发动机高、低压涡轮叶片清洗、渗透工艺操作示意

图2 发动机高、低压涡轮叶片原位荧光渗透检测内窥镜观察示意

图3 荧光渗透检测系统工作原理示意

3 荧光渗透剂施加、去除装置设计

装置主要包括荧光渗透喷射系统、发动机内腔残留渗透液吸除装置、内窥镜、便携式电源几大部分。

该套荧光渗透检测系统的工作原理(见图3)为:空气压缩机A工作,将气体沿管路B1推出,气体在进入试剂瓶B之前分流,一部分气体沿B2进入试剂瓶,试剂瓶内气压上升,将试剂瓶内的试剂沿管B4推出,并在喷头处与B3管路分流来的气体进行气液混合雾化,保证良好的雾化效果,并最终通过喷枪均匀地喷射在叶片表面。

空压机供压范围为0.1 MPa~0.4 MPa,既能保证渗透剂雾化喷射要求,又不使渗透剂喷射压力过大而造成检测结果失效;此外,在B3、B4管路分别安装了流量调节阀,用以调节出液量和气液混合的效果,以保证渗透试剂喷射剂量的有效可控;同时,在管路B3处安装了单向阀,防止液体回流污染渗透试剂;同时配备了3个试剂瓶,每个试剂瓶容量可达1 L,可完全满足现场3~4台发动机原位荧光渗透检测的需求,又可盛装不同类型的渗透试剂;整套设备采用集成化设计的方式,将荧光渗透各流程设备集成在便携式仪器箱内,以满足现场使用需求。

4 荧光渗透原位检测工艺

4.1 工艺的选择

常规的荧光渗透检测工艺主要包括:预清洗、干燥、渗透、去除、干燥、显像和后处理等流程,但是在编制原位检测工艺的时候要根据受检涡轮盘的实际检测条件,对各个检测流程进行相应地调整和改进。首先受该涡轮盘检测空间的限制,不能采取常规的水洗型荧光检测手段,检测灵敏度至少应达到3级要求。综合考虑各方面因素,选择了溶剂去除型荧光渗透检测法(Ⅰ类/荧光渗透剂、C法/溶剂去除法、d型/溶剂悬浮显像剂)。

4.2 检测材料及仪器的选取

材料采用美国磁通公司ZA-70R荧光检测耗材组(包含ZL-27A型荧光渗透剂、SKC-S型清洗剂及ZL-9显像剂),此检测材料能达到3级检测灵敏度要求。

在检测仪器的选用方面,根据GJB 2367A-2005《渗透检验》标准规定:在进行荧光渗透检测时,零件表面黑光辐射照度应不低于1 000 μMW·cm-2。选用高强度便携式紫外光视频内窥镜(用黑白照度计测试:零件表面紫外光照度高于1 000 μMW·cm-2,完全满足原位荧光渗透检测的要求)作为UV光源及观察设备。同时,由于涡轮叶片间空隙较小,存在观察死角以及需对缺陷几何尺寸进行测量等问题,故选用柔性探头对其观察,以防止漏检。利用其摄像测量探头对高强度紫外线探伤手电照射到的缺陷处进行实时观察、拍照、摄像及测量。同时,还可以利用其白光探头来观察叶片清洗的效果。

5 验证试验结果及分析

5.1 试验方案

利用已知缺陷的涡轮盘进行试验验证,方案如下所述。

(1) 分解状态下涡轮叶盘荧光渗透检测:亲水后乳化型荧光渗透检测+干粉显像剂(Ⅰ类D法a型),渗透剂ZL-67。

(2) 装配状态下涡轮叶盘荧光渗透检测:溶剂去除型荧光渗透检测+溶剂悬浮显像剂(Ⅰ类C法d型),渗透剂ZL-27A。

以上方案的检测部位均为叶片叶背面。两方案工艺流程均满足GJB 2367A-2005规定。

5.2 检测结果

5.2.1 灵敏度校验

对两种方法,利用五点灵敏度试块进行灵敏度测试,其结果均为4点清晰可见,第5点荧光亮度稍暗,如图4所示。因此两种方法的系统性能均能到达3~4级灵敏度(高灵敏度~超高级灵敏度),满足发动机涡轮叶片原位荧光渗透检测要求(GJB 2367A-2005和HB/Z 61-1998《渗透检验》中均要求:航空发动机关键零件维护或检修的检验仅允许采用荧光渗透检测,且检测灵敏度为3~4级)。

图4 灵敏度试块显示

5.2.2 试验结果统计

对发动机涡轮盘分别进行亲水后乳化型荧光渗透检测(检测灵敏度4级)和模拟原位溶剂去除型荧光检测(灵敏度3~4级),得到以下的结果。

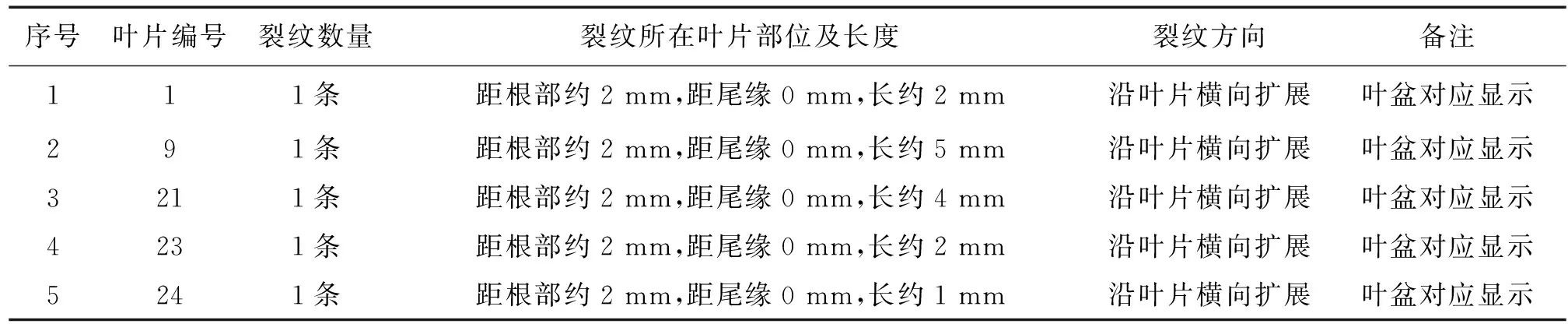

(1) 模拟原位(溶剂去除型荧光渗透检测+非水湿显像剂)检测:发现5个叶片上有裂纹产生,最短裂纹约为1 mm,最长裂纹约为5 mm,裂纹距离叶根约为2 mm。缺陷显示如图5所示,具体数据如表1所示。

(2) 分解状态(亲水后乳化型荧光渗透检测+干粉显像剂)的检测:发现6个叶片上有裂纹产生,最短裂纹约为0.5mm,最长裂纹约为5mm,裂纹距离叶根约为2mm。缺陷显示如图6所示,具体数据如表2所示。

通过对两次检测结果的对比分析得出:分解状态下,涡轮盘经亲水后乳化型荧光渗透检测+干粉显像剂检测,在黑光灯下观察发现6片叶片上有清晰裂纹显示,裂纹最小长度约0.5 mm,最大长度约5 mm;原位状态下,涡轮盘经溶剂去除型荧光渗透检测+非水湿显像剂原位检测,在内窥镜紫外光下观察发现5片叶片上有清晰裂纹显示,裂纹最小长度约1 mm,最大长度约5 mm,对于26#叶片上的长度为0.5 mm的裂纹未能有效检测出。经再次原位试验验证,有效检测出26#叶片裂纹。

图5 溶剂去除型荧光渗透剂+非水湿显像剂缺陷显示

表1 溶剂去除型荧光渗透检测结果

序号叶片编号裂纹数量裂纹所在叶片部位及长度裂纹方向备注111条距根部约2 mm,距尾缘0 mm,长约2 mm沿叶片横向扩展叶盆对应显示291条距根部约2 mm,距尾缘0 mm,长约5 mm沿叶片横向扩展叶盆对应显示3211条距根部约2 mm,距尾缘0 mm,长约4 mm沿叶片横向扩展叶盆对应显示4231条距根部约2 mm,距尾缘0 mm,长约2 mm沿叶片横向扩展叶盆对应显示5241条距根部约2 mm,距尾缘0 mm,长约1 mm沿叶片横向扩展叶盆对应显示

表2 亲水后乳化型荧光渗透检测结果

图6 亲水后乳化型荧光渗透检测缺陷显示

5.3 试验结果对比分析

由此得出,两种方法的检测结果差异较小,在不可视工况条件下,溶剂去除型荧光渗透检测+非水湿显像剂原位检测能够保证长度1.0 mm以上的缺陷检出率,但无法保证能检出长度1.0 mm以下的缺陷。检测灵敏度完全可以满足对发动机台架试验及外场试飞过程中涡轮叶片表面裂纹的原位检测及扩展监测要求。因此,发动机涡轮叶片内窥镜荧光渗透原位检测方法及工艺是完全可行的。

6 结语

对内窥镜荧光渗透检测设备进行了集成,设计了针对发动机涡轮叶片的内窥镜荧光渗透原位无损检测工艺,该工艺可解决涡轮叶片的渗透原位检测难题。研究成果已应用于航空发动机的日常维护和定期检测中,并取得了良好效果,有效地减少了维护人员的工作量,缩短了现场检测时间,提高了检测效率。