牵引电机转轴磁粉检测中的磁痕判定

(中车永济电机有限公司,永济 044500)

目前牵引电机主要以牵引电机侧的主动齿轮与齿轮箱侧的从动齿轮啮合(见图1)的方式传递力矩,牵引电机转轴多为外锥结构(见图2),齿轮为内锥结构,转轴与齿轮的连接方式为冷压后形成过盈配合(见图3)。

图1 主动齿轮与从动齿轮啮合图片

图2 牵引电机外锥结构转轴图片

图3 转轴与齿轮过盈配合连接图片

图4 转轴锥面与齿轮结合的根部图片

运行过程中,转轴与齿轮间存在微观振动、扭矩、挤压等作用,容易形成应力集中,所以在高级检修时,使用磁粉检测[1]对转轴、特别是转轴锥面与齿轮结合的根部(见图4)等部位进行重点检测。检测时,多次发现上述部位出现磁痕显示。

笔者结合转轴运行环境对显示磁痕进行分析,并判定其性质,即是非相关显示、伪显示还是相关显示(疲劳裂纹),以为转轴是否继续使用及牵引电机在线运行评估提供重要支撑。

1 显示磁痕

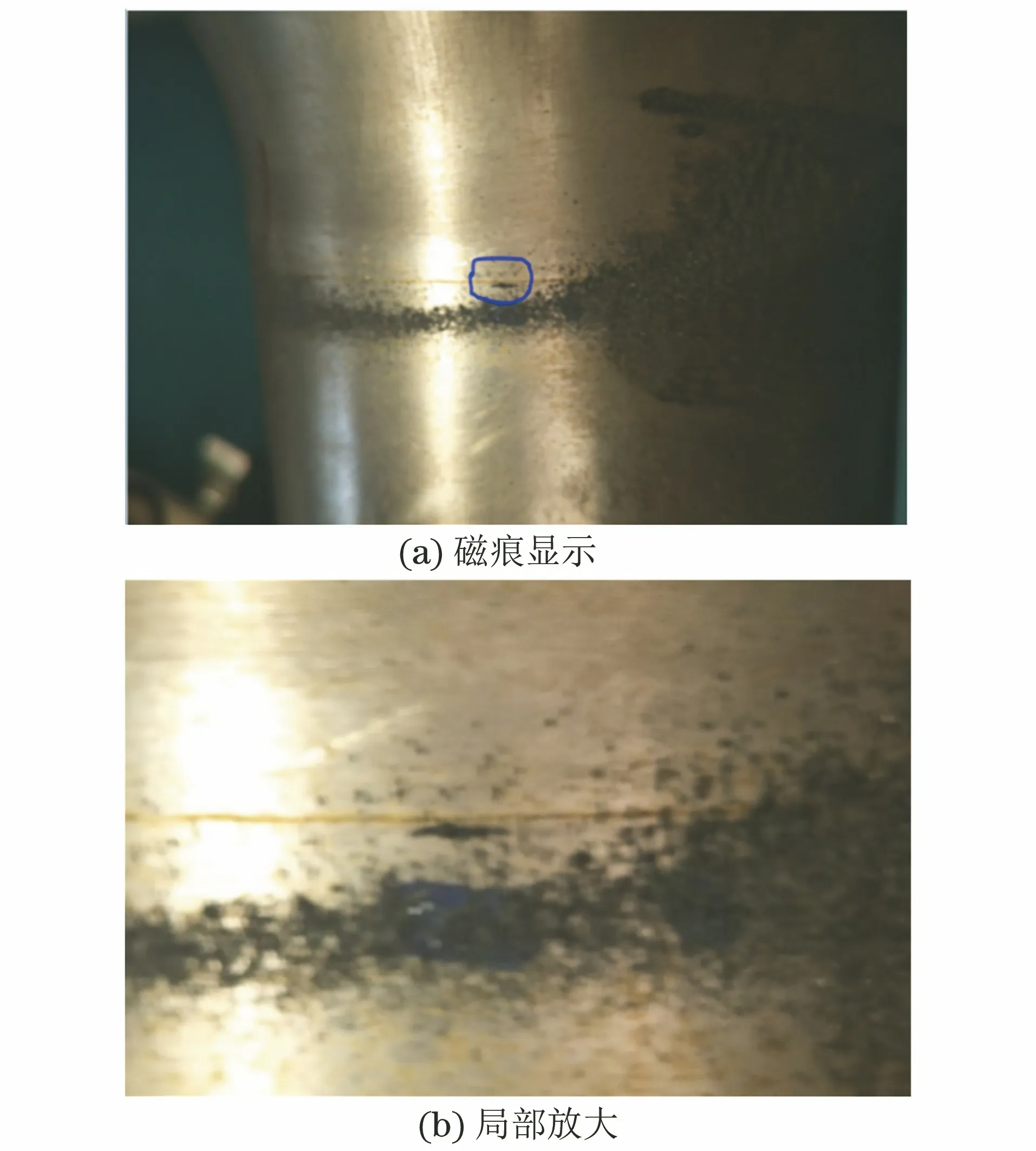

图5 第一种磁痕显示及其局部放大图

某机车牵引电机在高级检修过程中,使用便携式磁粉探伤仪、80~250目混合黑磁粉对转子转轴进行磁粉干法检测,在转轴锥面与齿轮结合的根部发现圆周方向的磁痕显示。

磁痕分为两种,其特征分别为:① 第一种磁痕:以磁痕中间部位某点为起点向两侧发展,中间粗,两头尖且呈对称延伸的微小曲线,磁痕浓密清晰,如图5所示;②第二种磁痕:磁痕显示松散,呈较宽的带状分布,位置特定,沿着圆周方向呈断续状态,磁痕较长(甚至可达一整圈),但不太清晰,如图6所示。

图6 第二种磁痕显示及其局部放大图

2 磁痕分析、验证与判定

2.1 第一种磁痕

在长期的使用过程中,牵引电机转轴反复受到交变应力的作用,根据应力分析可知,转轴锥面与齿轮结合的根部圆周方向为最大应力集中部位。

若该部位内原有的小缺陷、表面划伤、缺口和内部孔洞结构都可能形成疲劳源,受到交变应力的反复作用而产生疲劳裂纹。

疲劳裂纹对应磁痕的特征为:产生在应力集中部位,以磁痕中间部位某点为起点向两侧发展,中间粗,两头尖且呈对称延伸的曲线状,磁痕浓密清晰。可见第一种磁痕符合疲劳裂纹的特征。

根据该种磁痕的特征,可以初步判定其为疲劳裂纹。此种磁痕的鉴定可使用以下3种方法。

(1) 根据磁痕特征直接判断为疲劳裂纹。

(2) 因转轴表面处受到的交变应力最大,疲劳裂纹从表面开始出现,所以可用着色探伤的方法进行复检。若着色探伤时仍然出现磁痕显示,则判定为疲劳裂纹。

(3) 因转轴疲劳裂纹体积微小,使用便携式磁粉探伤仪、320~400目磁悬液进行磁粉湿法(磁粉湿法灵敏度高于磁粉干法灵敏度)复检,如图7所示,可见磁痕显示仍然符合疲劳裂纹的特征,判定为疲劳裂纹。

图7 第一种磁痕磁粉湿法复检及其局部放大图

2.2 第二种磁痕

使用中,牵引电机转轴锥面与齿轮结合的根部圆周方向反复受到交变扭矩、弯曲、振动、挤压、滚压的作用,该部位易发生局部硬化,使得磁导率发生变化而产生漏磁场,从而在滚压与未滚压的分界面上形成磁痕。滚压作用线往往会沿着轴向发生微小位移,因此磁痕呈多圈平行显示于转子滚压部位。

局部硬化导致的磁痕特征为:磁痕显示松散,呈较宽带状分布,位置特定,沿着圆周方向呈断续状态,磁痕较长(甚至可达一整圈),但不太清晰。由此可见,第二种磁痕符合局部硬化的磁痕特征。

根据该种磁痕的特征,可以初步判定其为局部硬化导致的非相关显示,不属于缺陷范畴,不会对转轴构成危害。此种磁痕的鉴定方法有以下4种。

(1) 根据磁痕特征或使用放大镜观测转轴表面存在挤压、滚压等痕迹时,可直接判断为局部硬化导致的非相关显示。

(2) 因局部硬化导致的非相关显示磁痕是磁导率差异产生的漏磁场形成的,所以可使用着色渗透探伤的方法进行复检,如图8所示,检测后未出现缺陷显示,则判定为局部硬化导致的非相关显示。

(3) 对转轴退火后重新进行磁粉检测,若磁痕消失,则判定为局部硬化导致的非相关显示。

图8 第二种磁痕着色渗透复检

3 结语

(1) 判定转轴磁粉检测中显示的磁痕,可用多种检测方法进行鉴定、复检。

(2) 疲劳裂纹对转轴危害很大,必须准确判定识别,提前消除危害,以保证牵引电机保全运行。

(3) 局部硬化导致的非相关显示不属于裂纹缺陷,对转轴不构成危害。