相控阵超声检测技术在铝合金液化天然气储罐焊缝检测中的应用

(汉正检测技术有限公司, 德阳 618300)

1 铝合金的特点

铝合金具有良好的抗蚀性能、焊接性能以及加工性能,常用于制造飞机、车辆、船舶、仪表、电器外壳等。目前,几乎大多数常规的焊接方法都可以应用在铝合金的焊接中,而铝合金焊接过程具有极易氧化、应力大的特点,因此常产生气孔、未熔合、未焊透等焊接缺陷。

2 相控阵超声检测特点及工艺要点

2.1 相控阵超声检测特点

相控阵超声检测技术(PAUT)已有40多年的发展历史,初期主要应用于医疗领域的超声成像中,受系统的复杂性、固体中波动传播的复杂性及成本费用高等因素的影响,其在工业无损检测中的应用并不广泛。近年来,伴随压电复合材料、纳秒级脉冲信号控制、数据处理分析、计算机模拟等多种新材料及技术应用的增多,相控阵超声检测技术在工业无损检测领域中亦得到了快速发展。

相控阵超声检测技术通过多种扫查方式的声场模拟和延迟法则的计算,可以方便地改变声束入射角;通过对局部晶片单元组合声场的控制,能实现全方位和多角度的检测,对于不同取向的缺陷具有良好的检出率[1]。相控阵超声检测一般有三种扫描方式:线性扫描、扇形扫描、深度聚集扫描。

2.2 相控阵超声检测工艺

2.2.1 试块制作

原则上选用声学性能与被检产品相同或相近的材料制作试块,选用与产品相同的材料,参照NB/T 47013.3-2015《承压设备无损检测 第3部分:超声检测》制作CSK-1A铝合金标准试块和铝合金对比试块。根据产品焊缝特征制作焊缝试块2块,尺寸(长×宽×厚)为150 mm×60 mmX20 mm,试块编号为1#,2#,其上含有不同深度的尺寸(直径×长度,下同)为2 mm×40 mm的长横孔,试块实物如图13所示,试块的人工缺陷信息如表1所示。

图1 CSK-1A铝合金标准试块实物

图2 铝合金对比试块实物

图3 铝合金焊缝试块实物

2.2.2 设备、探头及楔块选择

试验设备为:M2M-GEKKO相控阵超声检测仪,5L32-A31探头和SA31-N55S-IHC楔块。

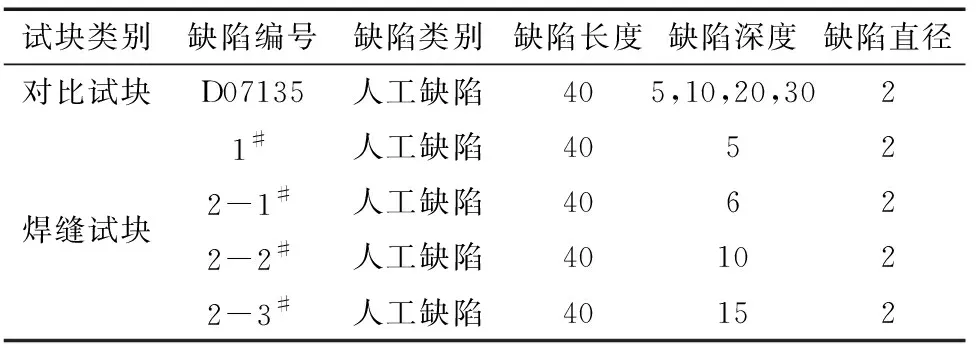

表1 试块的人工缺陷信息 mm

2.2.3 焊缝检测试验

(1) 在1#试块上找到深度为5 mm的φ2 mm×40 mm长横孔人工缺陷,进行相控阵超声检测试验,检测时选用扇形扫描方式,扫描角度设置为45°~75°,得到的试验结果如图4和表2所示。

图4 1#试块的试验结果

表2 1#试块的缺陷检测结果mm

项目缺陷长度缺陷深度缺陷直径人工缺陷实际尺寸4052PAUT检测结果424.32.1

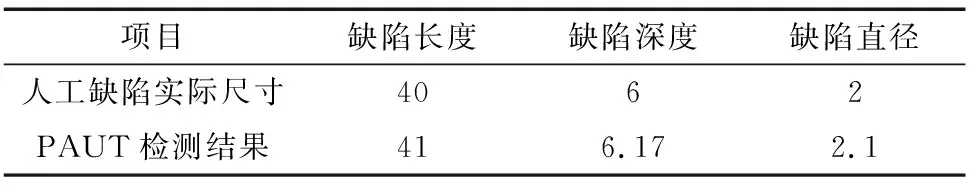

(2) 在2#试块上找到编号为2-1#,深度为6 m的φ2 mm×40 mm长横孔人工缺陷,进行相控阵超声检测试验,检测时选用扇形扫描方式,扫描范围设置为45°~75°,得到的试验结果如图5和表3所示。

图5 2#试块的试验结果(2-1#缺陷)

表3 2#试块的2-1#缺陷检测结果mm

项目缺陷长度缺陷深度缺陷直径人工缺陷实际尺寸4062PAUT检测结果416.172.1

(3) 在2#试块上找到编号为2-2#,深度为10 mm的φ2 mm×40 mm长横孔人工缺陷,进行相控阵超声检测试验,检测时选用扇形扫描方式,扫描范围设置为45°~75°,得到的试验结果如图6和表4所示。

图6 2#试块的试验结果(2-2#缺陷)

表4 2#试块的2-2#缺陷检测结果mm

项目缺陷长度缺陷深度缺陷直径人工缺陷实际尺寸40102PAUT检测结果4211.462.2

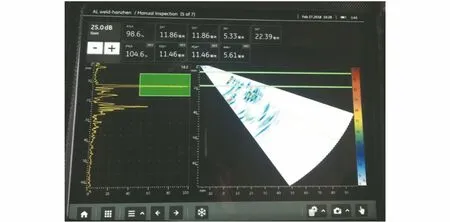

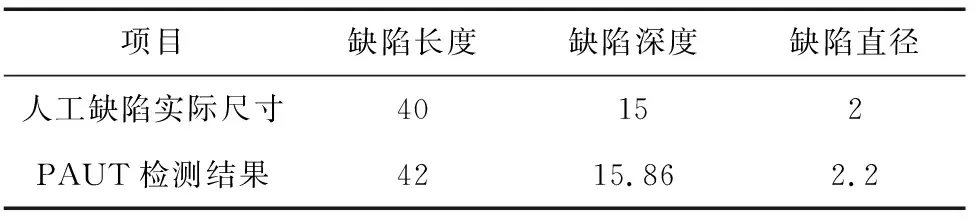

(4) 在2#试块上找到编号为2-3#,深度为15 mm的φ2 mm×40 mm长横孔人工缺陷,进行相控阵超声检测试验,检测时选用扇形扫描方式,扫描范围设置为45°~75°,得到的试验结果如图7和表5所示。

2.2.4 试验结果

可见,相控阵超声检测可以发现铝合金焊缝试块中的人工缺陷,可以一次扫查实现多角度的检测,实现动态成像和保存,有利于提高缺陷的检出率。

表5 2#试块的2-3#缺陷检测结果 mm

图7 2#试块的试验结果(2-3#缺陷)

3 相控阵超声检测应用实例

应用上述检测对比试验的结论,对某公司铝合金液化天然气储罐焊缝进行检测,检测部位为 820 mm 厚铝合金对接焊缝(V型坡口),检测标准为ISO 17640 《焊缝无损检测 超声检测 技术、检测等级和评估》B级,验收标准为ISO 11666 《焊缝无损检测 焊接接头超声检测 验收等级》2级。

3.1 检测工艺

采用M2M-GEKKO相控阵设备、5L32-A31探头和SA31-N55S-IHC 楔块,在铝合金标准试块CSK-1A上进行水平线性、垂直线性的校准,在铝合金对比试块上进行TCG(深度补偿)或DAC(距离-波幅)校准[2-3],并按验收标准设置检测灵敏度,采用沿线扫查+扇扫描的方式进行单面双侧检测,扫描角度设置为45°~75°。

3.2 缺陷记录和比较

经现场相控阵超声检测,对发现的3个典型缺陷进行记录,结果如图810和表68所示。

图8 现场检测缺陷1的图像

表6 现场检测缺陷1的数据 mm

表7 现场检测缺陷2的数据 mm

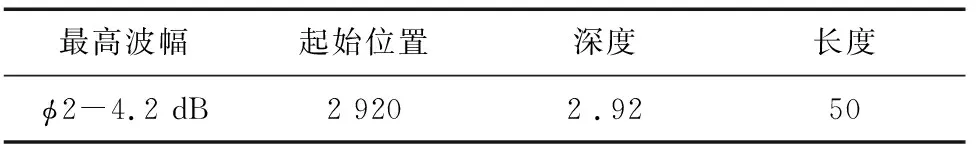

表8 现场检测缺陷3的数据(PAUT与RT比较) mm

3.3 检测结果

共检测铝合金液化天然气储罐铝合金对接焊缝超过220 m,共发现20多处未焊透、气孔等缺陷,通过现场解剖及部分位置的RT、UT(超声检测)结果的比对,可见PAUT与RT、UT的检测结论相一致。

图9 现场检测缺陷2的图像

图10 现场检测缺陷3的图像(PAUT与RT比较)

4 结论

相控阵检测技术对液化天然气储罐铝合金对接焊缝的检测能完全满足相关标准的要求,而且相控阵检测成像直观,可一次多角度扫描缺陷,对缺陷的检出率高,有明显的应用优势。