基于磁通门磁强计的顺磁性金属深层缺陷涡流检测

(中国工程物理研究院 材料研究所,江油 621908)

涡流检测技术是一项应用广泛的无损检测技术,可检测导体(主要是金属)的缺位、缝隙、腐蚀、裂纹等缺陷[1-3]。涡流检测的原理为:激励线圈产生交变磁场,在导体中激发涡旋电流,导体中的缺陷会使涡流发生改变,从而引起磁场的变化,通过磁传感器可以检测出缺陷的信息。由于趋肤效应,高频电磁场的穿透深度很浅,感应线圈的低频灵敏度较差,高频灵敏度较好,适合检测表面或亚表面缺陷;低频电磁场的穿透深度较深,因此低频灵敏度较高的磁传感器适用于深层涡流检测。

磁通门磁强计在直流至几千赫兹的频率范围内都具有较高的灵敏度,目前广泛应用于地磁场测量、空间磁场测量、深层涡流检测[4-5]及其他弱磁场测量领域。根据趋肤效应,穿透深度可用式(1)表示。

δ=[ρ/(πμf)]1/2

(1)

式中:ρ为导体的电阻率;μ为磁导率;f为激励频率。

304不锈钢(典型的奥氏体不锈钢)的电阻率约为7.2×10-7Ω·m,相应地其在1 kHz下的穿透深度约为14 mm。因此,当激励频率在1 kHz左右或更低时,适合检测奥氏体不锈钢10 mm左右深度的缺陷。磁通门磁强计在1 kHz频率下的理论噪声可以达到10-11T的量级或更低,可以实现10 mm以上深度的涡流检测。

除了磁通门磁强计,巨磁阻(GMR)传感器[6]、巨磁阻抗(GMI)传感器、超导量子干涉仪(SQUID)及其他在低频下具有高灵敏度的磁传感器也具备通过涡流检测导体深层缺陷的能力,且灵敏度越高,检测深度也越深。在千赫兹频率下,GMR/GMI传感器的磁场白噪声通常与磁通门磁强计的相似,但在100 Hz以下,磁通门磁强计的白噪声通常更低[7]。上述磁传感器中,SQUID的灵敏度最高[8-9],但其需要工作在低温下以维持超导电性,制冷成本更高,设备整体体积更大,而且其鲁棒性不如磁通门磁强计、GMR/GMI传感器等可以工作在常温下的传感器。有文献报道了GMR/GMI传感器在涡流检测领域中的多种应用,如可检测导体表面或深层缺陷,被测材料包括铝、铝合金[10-11]、不锈钢[12]等。

笔者研制了一套基于磁通门磁强计的深层涡流检测装置,在此前的工作中,实现了对6061铝合金深层缺陷的检测,检测深度达到14 mm,与GMR传感器的检测深度相当,大幅优于文献[13]中磁通门磁强计涡流检测的结果。该装置的优点为:通过激励线圈中轴线与磁强计测量方向相互垂直的配置方式,测量样品涡流磁场平行于样品表面的分量,当激励磁场增强时,提高了涡流信号的幅度,平行分量不会超过磁强计的量程,在保证测量稳定的同时能够提升信噪比。

文章使用该深层涡流检测装置,通过增加测量点数并用快速傅里叶变换(FFT)的方法来降低噪声,并研究涡流磁场幅度与激励频率的关系,测量缺陷位于不同深度下的最佳激励频率以提升有效信号幅度,以此提高信噪比和检测深度,提高图像的分辨率。同时,通过对照最佳激励频率与缺陷深度关系曲线,来估测未知缺陷的深度。

1 试验方法

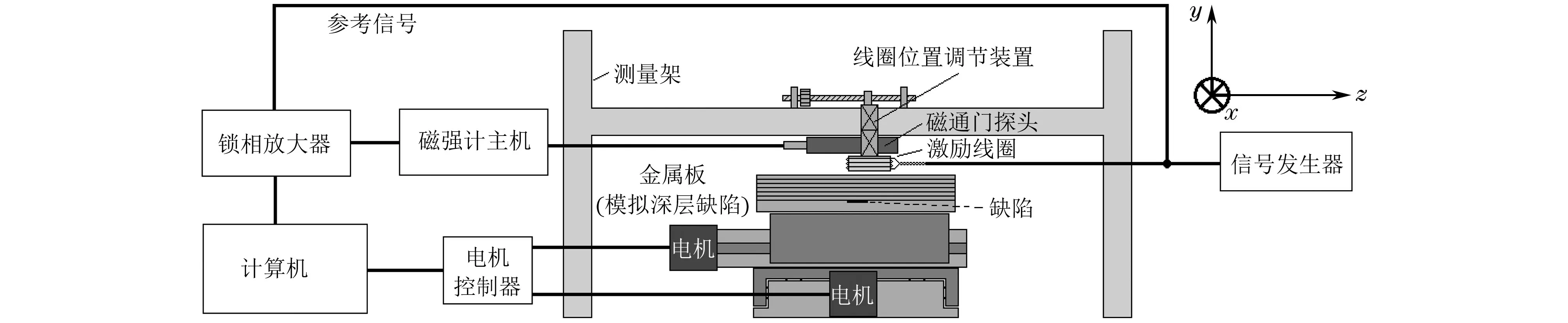

基于磁通门磁强计的深层涡流检测装置由磁通门探头、磁通门磁强计主机、激励线圈、线圈位置调节装置、测量架、二维位移台、信号发生器、锁相放大器、计算机组成。样品放置于二维位移台上,可沿xy方向进行扫描,磁通门探头位于样品上方,测量平行于样品表面的磁场分量,即图中的z方向,激励线圈法线朝向y方向。线圈与磁通门探头的相对位置可以沿z方向进行调节,使磁通门测量中心尽量接近激励线圈法线,使磁通门磁强计的读数置零(在无样品的情况下)。该装置的框图如图1所示。

图1 基于磁通门磁强计的深层涡流检测装置框图

当上述涡流检测装置置零后,磁通门测量中心基本位于激励线圈法线上,根据对称性,如果下方样品是无限大金属板,那么测得的涡流磁场平行分量为零,而当样品存在缺陷时,缺陷附近涡流的幅度和方向都会发生改变,使涡流磁场的平行分量不为零,从而能测出缺陷的存在。

上述装置中,磁通门探头是Bartington Mag-13三分量传感器,这里只需要用到其Bz分量,其在1 Hz下的磁场白噪声均方根幅值为4X10-12T·Hz-1/2,工作频率范围是直流至3 kHz。信号发生器的型号为Tektronix AFG3022B。磁通门磁强计主机输出的模拟信号经过Zurich HF2锁相放大器的傅里叶变换后,将相应频率的信号幅值输入计算机,由计算机进行采集。计算机通过步进电机控制器控制二维位移台,使样品进行xy方向扫描。激励线圈的直径为25 mm,电阻为120 Ω,电感约为40 mH。

测试的样品包括预制缺陷的304不锈钢和6061铝合金板,上方覆盖了多层金属平板,模拟位于一定深度下的缺陷,样品结构如图2所示。

图2 测试样品的结构示意

试验时,将两块金属板拼接起来以模拟较细的裂纹,这是因为宽度10 μm左右的细缝较难加工,而拼接缝与裂纹在阻挡涡流的作用上比较相似。图2(a)中304不锈钢板的缝隙尺寸(长×高×宽)为180 mm×5 mm×15 μm,图2(c)中6061铝合金板的缝隙尺寸为180 mm×5 mm×1 μm(光学显微镜测量缝宽)。图2(b)和(d)中的不锈钢槽和铝合金槽用于安装拼接的金属板并固定,保持缝隙宽度。图2(e)是预制十字形缺陷的304不锈钢板,其厚度为2 mm,十字形缺陷的长宽均为80 mm,缝隙宽度为1 mm。图2(a),(c),(e)样品上方覆盖多层厚度为2 mm的金属板(与样品材料相同),模拟缺陷处于深层的情况,因此当覆盖N层金属板时,缺陷的深度为2Nmm。304不锈钢的电阻率约为7.3×10-7Ω·m,对应的电导率为1.37×106S·m-1;6061不锈钢的电阻率约为4.0×10-7Ω·m,对应的电导率为2.5×106S·m-1,二者的磁导率均为μ0。

2 理论分析

根据趋肤效应公式,在柱坐标下,激励线圈在无限大金属板内产生的涡流密度分布可以用式(2)表示。

(2)

式中:σ为材料的电导率;I为激励线圈电流;g(r,φ)为金属板表面涡流的分布函数;δ为相应频率下的涡流穿透深度;z为距材料表面的垂直深度。

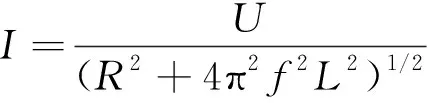

文中的信号发生器近似为恒压源,因此激励线圈电流由电压与阻抗决定,如式(3)所示。

(3)

式中:U为信号发生器的电压;R为激励线圈与导线的电阻之和;L为线圈的电感。

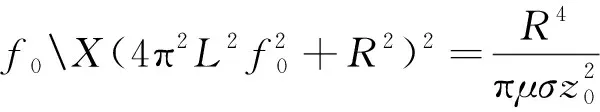

当缺陷深度为z0时,存在一定的频率f0使缺陷附近的涡流产生的磁场达到极大值。由于电磁波在从激励线圈产生-进入导体-到达缺陷-反射-检测的过程中,穿过材料两次,因此在计算涡流磁场幅度的过程中,趋肤效应的因子应为exp(-2z/δ)。根据式(1)(3)可对频率求偏导,得到缺陷深度为z0时,位于该深度的涡流所产生的磁场达到极大值时的频率f0,结果如式(4)所示。

(4)

上述模型将信号发生器近似看成恒压源,只考虑激励线圈的电感,并假设缺陷厚度Δz为零,将激励磁场简化为平面波,因此与试验结果有差异,但缺陷深度与频率关系的趋势与试验结果是一致的,即式(4)能定性描述不同深度缺陷对应的最优频率的关系。

3 结果与讨论

首先在304不锈钢缝隙样品[见图2(a)]上覆盖不同厚度的钢板,改变激励磁场频率,得到涡流磁场平行分量随频率的变化曲线,分析磁场分量幅度达到极大值时的最优频率与缺陷深度之间的关系,得到的磁场分量幅度与激励频率的关系曲线如图3所示。

图3 304不锈钢缝隙样品位于不同深度时涡流磁场幅度与激励频率的关系曲线

由图3可见,当缺陷位于一定深度时,存在一定的激励频率f0使涡流磁场幅度达到极大值。当频率过低时,涡流密度太小,导致涡流磁场幅度也较低;当频率过高时,由于趋肤效应,涡流集中于导体表面,深层涡流密度减小,使得涡流磁场幅度下降。注意到图3中z0=0时,随着激励频率的提高,涡流磁场幅度达到极大值后也略有下降。理论上频率越高,表面涡流密度也越大,联立式(2),(3)可知,频率趋于无限大时,磁场-频率曲线应当接近一条直线,但这里出现了极大值,过了极值点后有所下降,这可能是因为缺陷厚度Δz不为零,激励频率过高时,缺陷顶部的涡流密度虽然增大,但缺陷底部的涡流密度下降了,使得涡流磁场幅度不如最优频率下的幅度。

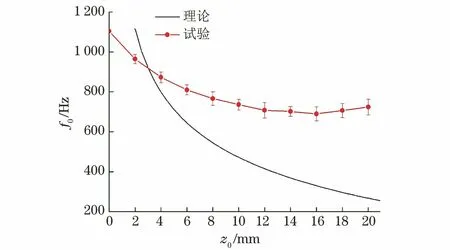

图3表明,随着缺陷深度的增加,频率f0逐渐下降,将f0-z0的关系绘制成曲线(见图4),并将材料参数代入式(4),与式(4)的理论曲线进行对比。

图4 f0-z0关系曲线的实测值与理论值对比

根据式(4)可知,随着缺陷深度的增加,最优检测频率是单调下降的,实测值中深度016 mm范围内的曲线也验证了这个趋势。然而,缺陷深度在1620 mm内时,随着缺陷深度的下降,最优检测频率反而有所上升。注意到图3中磁场幅度-频率曲线受噪声干扰而产生了波动,因而影响了最优频率的确定,从曲线上可以估计磁场幅度的测量误差约为0.5 nT,如式(5)所示。最优频率的位置是曲线一阶导数为零的位置,故可以通过曲线的二阶导数来确定频率的误差。

B(f0+Δf)-B(f0)≈B′(f0)Δf+

(5)

式中:B为涡流磁场的磁感应强度的幅度;Δf为频率的误差;B′为磁场对频率的一阶导数;B″为磁场对频率的二阶导数;ΔB为磁场的误差。

由式(5)可以估计频率的误差约为30 Hz(深度为2 mm时),根据此式绘制出误差条,从图4中可以看出,16 mm以上深度的异常趋势包含在误差范围内。实际上在深度较深时,由缺陷引起磁场分量的变化已经很小,磁场-频率曲线比较平缓,对缺陷的测量已经基本接近仪器的检测极限,这可能是异常趋势产生的原因。图4中,f0-z0曲线的实测值定性反映了理论值的变化趋势,在深度较小的情况下,由于式(5)假设缺陷厚度为0,深度接近零的情况下最优频率趋近无穷大,这是缺陷深度较小时出现偏差的主要原因。实际上对表面或亚表面缺陷而言,激励频率提高到一定程度,再提高频率对磁场幅度和检测灵敏度的贡献不大。尽管上述理论计算采用了很多近似处理方法,理论曲线与实测曲线有所偏差,但仍能反映最优检测频率随缺陷深度增加而下降的趋势。根据这个规律,可以通过测量最优检测频率的方法来估计未知缺陷的深度。

文献[6]中,Fujita研究组的试验也证明了缺陷深度越大,幅度峰值对应的激励频率越低的规律,与文章结果一致。对304不锈钢而言,笔者选择729 Hz的激励频率,可以检测深达20 mm的缺陷,而对于浅层缺陷,信号幅度总是大于深层缺陷的,因此激励频率应当根据深层缺陷的需求来确定。在该频率下,涡流的穿透深度约为15.9 mm,测得激励线圈电流的有效值为19.9 mA。对6061铝合金而言,由于电导率较高,最优激励频率低于文中锁相放大器能够稳定锁定的频率,因此无法用现有设备测试最优频率,这里只能选择能锁定的最低频率72 Hz,该频率下6061铝合金的穿透深度为11.8 mm,此时激励线圈的电流为20.7 mA。

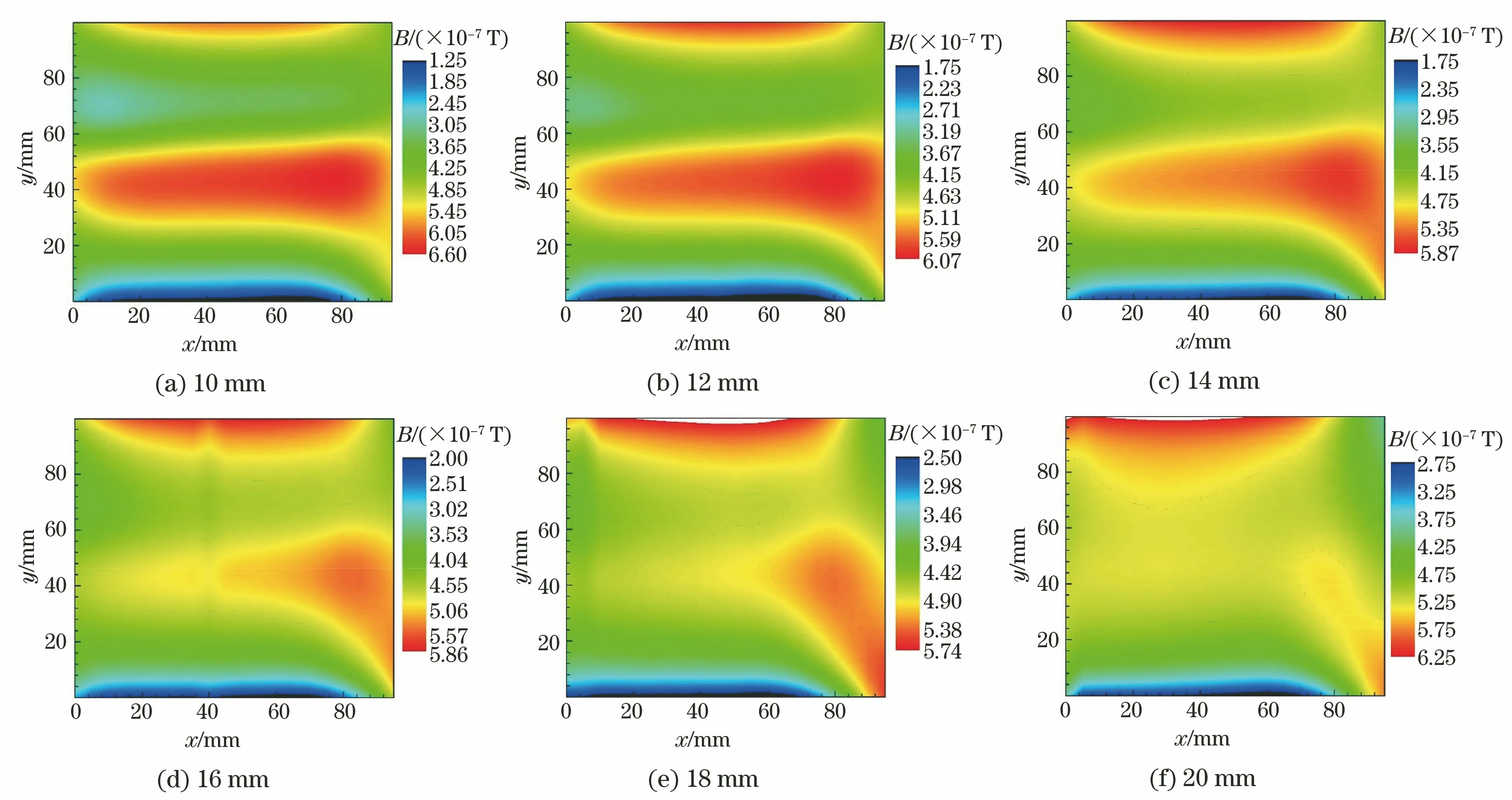

根据以上的结果,对304不锈钢选择729 Hz的激励频率,对图2(a)中的样品进行检测,其上方覆盖1020 mm的304不锈钢板,以模拟深层裂纹的检测,测得涡流磁场Bz分量的xy分布图(见图5)。

由图5可见,裂缝的涡流磁场分布图具有线型波峰和波谷的特征,其等高线基本是一条直线,该结果与文献[11,13]中裂纹缺陷样品的涡流磁场分布图一致。由于趋肤效应,当缺陷的深度不断增加时,涡流磁场的幅度会不断下降,边缘效应、噪声等干扰因素的影响会逐渐增大。图5(f)中,样品上方覆盖了20 mm厚的钢板,虽然图像有些模糊,但仍能从等高线上分辨出裂缝缺陷的特征,表明该装置具备对304不锈钢20 mm的检测深度。

图5 304不锈钢缝隙样品在1020 mm深度下的涡流磁场二维分布

同样对图2(c)中的6061铝合金缝隙样品进行深层涡流检测,激励频率为72 Hz,与之前的工作相比,试验降低了噪声并提高了检测深度,结果如图6所示。可见,铝合金的结果与不锈钢的类似,裂缝缺陷的涡流磁场图像拥有波峰和波谷,等高线基本是直线。图6(a)中缺陷深度为10 mm,图像非常清晰,很容易分辨缺陷的形状;图6(b)中缺陷深度达到16 mm,涡流磁场信号已经大幅削弱,图像较为模糊,但仍能分辨裂缝缺陷的基本特征。

将样品换成图2(e)中的304不锈钢十字形缺陷,激励频率仍为729 Hz,得到的涡流磁场图像如图7所示。

由图7可见,十字形缺陷的涡流磁场图像形貌是呈“X”形的等高线,其原因是当激励线圈靠近十字线时,金属板上的涡流受到缺陷的阻挡而发生改变,此时的改变量最大,因此呈现波峰或波谷,当激励线圈位于十字线的角平分线上时,涡流受到缺陷的阻挡效应最小,改变量最小。图7所示的图像与笔者此前的工作是一致的[13],文中针对304不锈钢采用最优激励频率,增加了数据点,用FFT的方法降低噪声,提高了信噪比,因此图像的平滑程度与信噪比均优于此前的工作。图7(f)中,尽管缺陷的深度已经达到20 mm,但“X”形等高线仍然非常清晰。

上述结果表明,基于磁通门磁强计的深层涡流检测系统通过测量涡流磁场平行于样品表面的分量、采用优化的激励频率、增加测量点数并通过FFT方法降低噪声,可实现对304不锈钢20 mm深层缺陷的检测及6061铝合金16 mm深层缺陷的检测,检测深度与文献及笔者此前的工作相比得到了提高。并且,通过测量未知缺陷的涡流磁场幅度-频率关系曲线,可以大致确定未知缺陷的深度。该检测方法应当能推广至其他顺磁性金属材料的检测中,相应的最优激励频率需要根据具体材料的电阻率而确定。

图7 304不锈钢十字形缺陷样品在1020 mm深度下的涡流磁场二维分布

4 结语

使用自行研制的基于磁通门磁强计的深层涡流检测装置,通过优化激励频率、增加数据点与快速傅里叶变换法降低噪声,提升了对铝合金与奥氏体不锈钢的检测深度,使其分别达到16 mm与20 mm,超过文献中磁通门、GMR探头等传感器的检测结果。不同的激励频率下,深层缺陷导致的涡流磁场的变化幅值也不同,通过分析频率-磁场幅度曲线的极大值位置,可以估算未知缺陷的深度。基于磁通门磁强计的深层涡流检测技术在顺磁性金属材料的检测中具有良好的应用前景。