石英纤维复合材料热加载激光剪切散斑检测有限元分析

(航空工业济南特种结构研究所 高性能电磁窗航空科技重点实验室,济南 250023)

石英纤维复合材料因其组分的多样性和不均匀性,结构的复杂性,以及成型中工艺的不稳定性,在制造过程中不可避免地会产生内部缺陷和损伤[1];在服役过程中受应力和环境载荷的影响,复合材料内部也会产生不同程度的损伤[2]。不论是制造过程中还是服役过程中产生的缺陷都会对复合材料的性能产生巨大影响[3-4]。因此,在复合材料的制造及使用过程中,采用合适的无损检测技术对其进行有效检测,确保其质量的可靠性是至关重要的。

复合材料主要的无损检测方法有超声检测、红外热成像[5]、X射线[6]、声发射、激光剪切散斑[7]等,其中,激光剪切散斑检测是一种比较新颖有效的无损检测方法,近年来广泛应用于复合材料内部缺陷的检测中,具有非接触、无污染、不受工件几何外形和尺寸限制、可现场检测、检测灵敏度高、检测效率高等优点。其本质是一种数字光学干涉技术,检测原理是:在载荷作用下,材料缺陷区域的表面会产生微变形(即离面位移),通过工业CCD相机对缺陷变形前后激光散斑场的采集,并利用图像处理等技术实现对缺陷位置、大小的分析,测量离面位移是实现缺陷检测和识别的关键。

研究学者对碳纤维复合材料激光剪切散斑检测能力、检测精度和检测适用性研究较多[8-14],普遍采用有限元分析对离面位移进行计算,但对石英纤维复合材料激光剪切散斑检测技术的研究还较少。郭广平[15]采用计算机模拟技术研究了错位量大小对条纹图的影响,提出了条纹图解释的“对点位移差”理论。贾晓艳[16]、涂俊[17]、郭孝欢[18]等运用有限元分析方法对真空加载下蜂窝夹层结构缺陷外表面产生的离面位移进行了计算。侯日立[19]针对热加载激光剪切散斑检测,通过有限元分析研究了加载温度、加热时间、冷却时间对检测信号的影响规律。

学者们对激光剪切散斑检测真空加载的有限元分析研究较多,而对热加载分析的研究较少,已有研究采用温度加热和冷却来模拟热加载,这与实际检测过程尚存在一定差距。笔者以热流密度作为加载载荷来模拟热加载过程,借助ABAQUS有限元分析软件,采用顺序耦合热应力分析方法,对石英纤维复合材料盲孔缺陷热加载激光剪切散斑检测进行有限元分析,研究了加载载荷、加热时间、冷却时间以及盲孔缺陷直径和深度对检测信号的影响规律,为后续检测试验提供了理论指导。

图1 盲孔缺陷平板试样结构

图2 盲孔缺陷平板试样有限元分析模型

1 模型建立

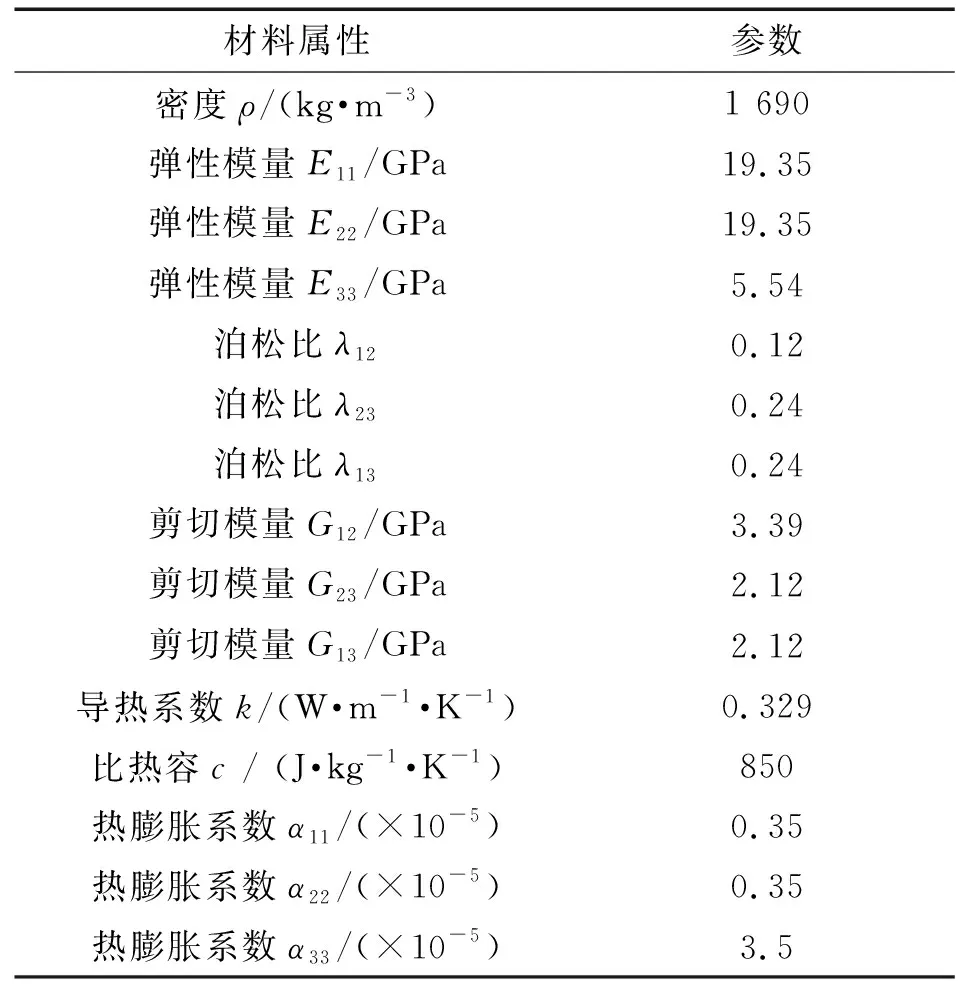

图1所示为盲孔缺陷平板试样结构,首先制备尺寸(长×宽×厚)为420 mm×300 mmX6 mm的实芯层压板,然后在其背面钻不同直径和不同深度的平底孔,用来模拟复合材料内部孔洞缺陷。将单个盲孔缺陷作为研究对象,建立有限元分析模型(见图2)。其中图2(a)所示为尺寸(长×宽)为100 mm×100 mm,带有单个不同尺寸盲孔缺陷的平板试样结构示意图,图2(b)所示为对盲孔缺陷平板试样的铺层设计示意图,试样的铺层角度为0O和90O,试样厚度为6 mm,每一铺层厚度为0.2 mm,共计铺层数为30层。所采用的复合材料的材料参数如表1所示。

热加载检测过程中对试样表面进行加热,缺陷区与非缺陷区的热传导特性存在差异,热传导在缺陷区受阻,形成热量堆积,产生较大热应力,进而导致局部产生较大程度的热变形,因此对热加载检测过程的模拟是一个瞬态的热力耦合分析问题。采用顺序耦合热应力分析方法,先进行热传导分析,再将温度结果导入稳态热应力分析模块中,从而实现瞬态热力耦合分析。

表1 复合材料的材料参数

现有的热加载激光剪切散斑检测通常采用卤素灯加热,检测过程中使用风扇保证空气的强制对流。在进行热传导分析时,试样与外界的热交换方式主要为热辐射和热对流两种方式,主要分为加热和冷却两个阶段,加热过程采用等效热流密度加载的方式,热流密度表示单位时间内通过单位面积的热量,可用式(1)表示。

q=P/S

(1)

式中:P为热流率(功率);S为截面面积。

由式(1)可知,通过热流率和加热面的有效面积就可以估算出热流密度的大小。

2 试验结果分析

图3(a)所示为加热时间为3 s,冷却时间为50 s时,直径20 mm,深度2 mm的盲孔缺陷有限元分析表面位移示意,从图3(a)中可知缺陷区域表面变形情况与非缺陷区域变形情况存在明显差异,边缘区域因在分析过程中施加了固定约束,因此位移量为0 mm,变形图显示的是模型沿z轴负方向的位移情况,可直接读取各节点位移;沿图3(a)中的线1长度方向(从左到右)获得各节点位移量,得到离面位移-位置曲线如图3(b)所示,从图中可知,缺陷区域位移明显大于其他非缺陷区域的,因此可以通过建立的分析模型及加载方法来实现对热加载激光剪切散斑检测的有限元分析。

图3 热加载下,直径20 mm,深度2 mm盲孔缺陷的有限元分析表面位移示意及离面位移-位置曲线

2.1 加载载荷对检测信号的影响

热加载激光剪切散斑检测采用的卤素灯功率通常为500,1 000,2 000 W,能量传播时有多种形式的损失,约为50%,检测过程中试样的最大面积为0.126 m2,可计算得出等效热流密度q约为2 000,4 000,8 000 W·m-2,选取此3个载荷为变量,研究不同加载载荷对激光剪切散斑检测信号的影响,加热时间为3 s,冷却时间为50 s。图4所示为直径20 mm,深度2.5 mm盲孔缺陷在不同加载载荷下的离面位移-位置曲线,从图中可以看出,随着加载载荷的增大,盲孔缺陷区域表面的离面位移逐渐增大,同时非缺陷区域的离面位移也随之增大,即载荷过大会使被检试样产生较大的整体变形,无法有效突出缺陷区域的变形情况,影响最终检测效果。

图4 不同加载载荷下,直径20 mm,深度2.5 mm盲孔缺陷的离面位移-位置曲线

涂俊[18]在其硕士论文中提到当施加载荷使缺陷变形达到2 μm以上时,激光剪切散斑设备才可以得出可靠的检测结果,因此以参考值2 μm(见图4)作为衡量盲孔缺陷能否被有效识别的依据。从图4中还看出,当加载载荷为2 000 W·m-2时,盲孔缺陷试样的离面位移均在参考值2 μm以下,缺陷无法被有效识别;随着载荷的增大,盲孔缺陷试样的离面位移逐渐增大,并超过参考值,缺陷能被识别出来。故,在实际检测过程中,可通过增大加载载荷的方式来提高缺陷的检测能力,但载荷过大会导致整体变形较大,影响检测效果。

2.2 加热时间对检测信号的影响

激光剪切散斑检测热加载时,可通过调整加热时间来改善缺陷的检测效果,文中研究了不同加热时间对检测信号的影响,选取的加热时间为3,5,10,15,20 s,冷却时间为50 s,加载载荷为4 000 W·m-2。图5所示为上述不同加热时间下,直径20 mm,深度2 mm盲孔缺陷的离面位移-位置曲线,从图中可以清楚地看出,随着加热时间的增加,盲孔缺陷区域的离面位移逐渐增大,超过参考值2 μm的幅度也在逐渐增大,同时非缺陷区域的离面位移也在增大,因此增加加热时间可以有效提高缺陷的检测能力和检测精度,但由于加热时间的增加会导致试样整体变形变大,影响最终检测效果;另外,加热时间增加时,势必会增加检测时间,影响检测效率。

图5 不同加热时间下,直径20 mm,深度2 mm盲孔缺陷的离面位移-位置曲线

2.3 冷却时间对检测信号的影响

激光剪切散斑检测热加载时,可通过调整冷却时间来改善缺陷的检测效果,文中研究了不同冷却时间对检测信号的影响,选取的冷却时间为50,60,70,80,90,100 s,加热时间为3 s,加载载荷为4 000 W·m-2。图6所示为上述不同冷却时间下,直径20 mm,深度2 mm盲孔缺陷的有限元分析结果。从图6(a)中可以看出随着冷却时间的延长,盲孔缺陷离面位移变化不大。

图6 不同冷却时间下,直径20 mm,深度2 mm盲孔缺陷的有限元分析结果

文章采用顺序耦合热应力分析方法,对复合材料盲孔缺陷热加载激光剪切散斑检测进行有限元分析,首先对盲孔缺陷试样进行瞬态热传导分析,设置不同的加热时间和冷却时间,然后将温度分析结果导入稳态热应力分析模块中,稳态热应力分析时将瞬态热传导分析的时间历程重新划分到两个时间步中,图6(b)所示为盲孔缺陷在不同冷却时间下的离面位移-时间曲线,曲线分为2个阶段。其中,第一阶段为01 s加热阶段,此时离面位移变化不大;第二阶段为12 s冷却阶段,此时离面位移迅速增大,当冷却时间为50 s时,离面位移随着冷却时间的延长逐渐趋于稳定,当冷却时间大于50 s时,离面位移随着冷却时间的延长逐渐减小,这是由于随着冷却时间的延长,试样表面温度逐渐降低,热变形恢复。延长冷却时间并不能使盲孔缺陷离面位移增大,但是会引起冷却阶段离面位移的减小。由于冷却阶段温度变化比较平缓,更利于检测信号的获取的,从而有利于缺陷的识别,因此实际检测过程中,得到的结果更多的是冷却阶段的检测结果,但同时会增加检测时间,影响检测效率。

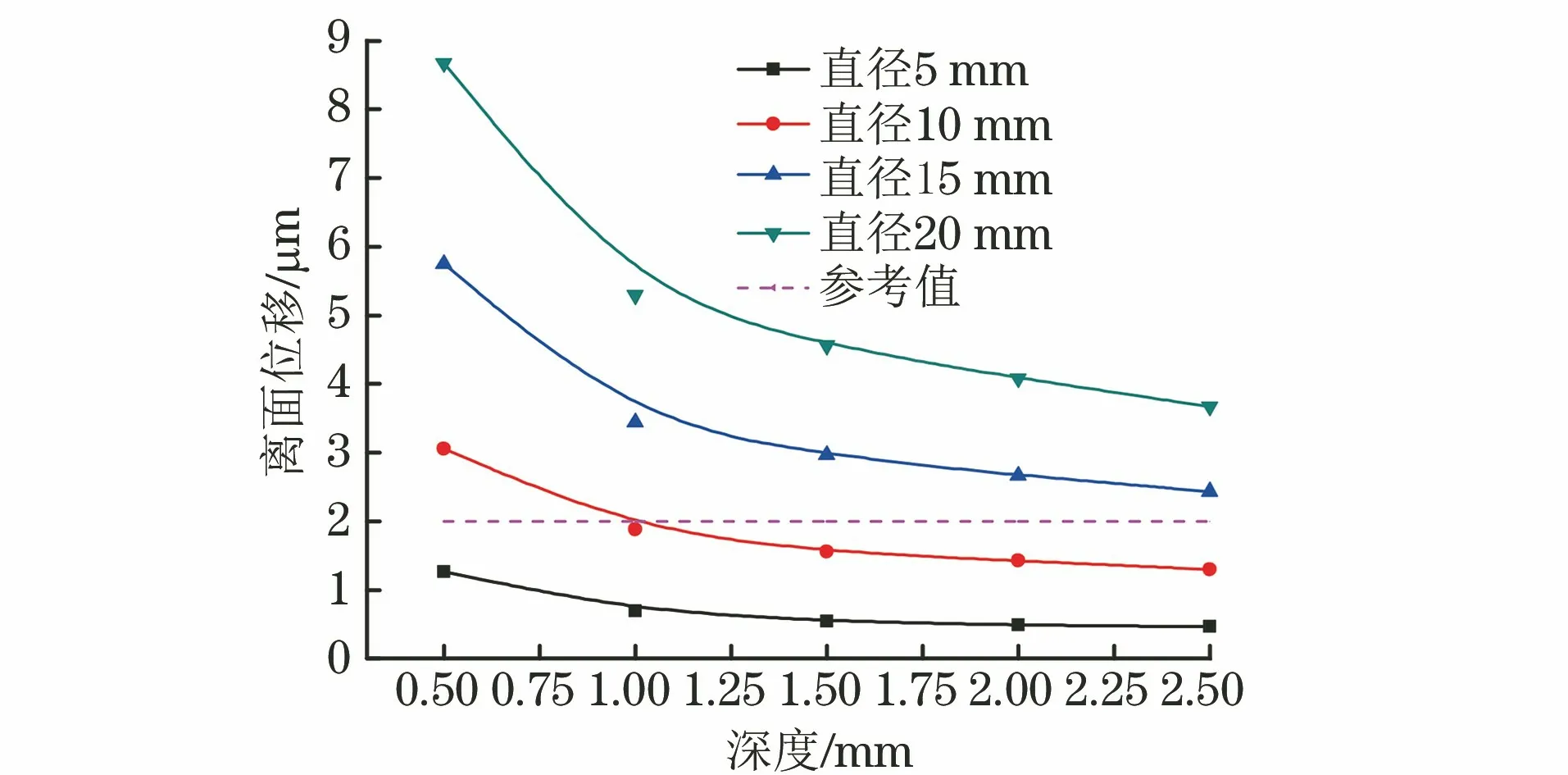

图7 不同直径和深度盲孔缺陷的离面位移

2.4 缺陷直径和深度对检测信号的影响

图7所示为加载载荷为4 000 W·m-2,加热时间为3 s,冷却时间为50 s时,不同直径和深度盲孔缺陷的离面位移分析结果。从图7中可以清楚地看到,不同直径的盲孔缺陷随着缺陷深度的逐渐增大,缺陷区域表面的离面位移逐渐减小,深度小于1 mm时,离面位移下降幅度较大,可确定激光剪切散斑检测技术对浅表缺陷具有较好的检测效果。不同深度的盲孔缺陷随着缺陷直径的逐渐增大,缺陷区域表面的离面位移逐渐增大,深度越小,离面位移的增大幅度越大。以参考值2 μm作为缺陷识别的依据,可知不同深度的直径5 mm的盲孔缺陷均未被有效识别,深度大于1 mm的直径10 mm的盲孔缺陷未被有效识别,不同深度的直径15 mm和20 mm的盲孔缺陷均能被有效识别,因此盲孔缺陷的直径和深度共同影响激光剪切散斑检测信号,盲孔缺陷直径越大,深度越小,越容易被检测出来,可以初步确定激光剪切散斑检测技术的缺陷检测精度为深度≤1 mm,直径≥10 mm。

综合考虑盲孔缺陷直径和深度对激光剪切散斑检测信号的影响,图8所示为热加载下,不同径深比盲孔缺陷的离面位移变化情况,由图可知,当盲孔缺陷径深比≤5时,缺陷的离面位移小于参考值2 μm,可以预测缺陷检测效果不佳,检测精度低。

图8 不同径深比盲孔缺陷的离面位移变化

3 结论

(1) 增大加载载荷可提高缺陷的检测能力,但载荷过大会导致试样整体变形较大,影响检测效果;增加加热时间可以有效提高缺陷的检测能力和检测精度,但会导致试样整体变形较大,影响最终检测效果,同时会增加检测时间,影响检测效率。

(2) 延长冷却时间并不能提高缺陷的检测能力,但可以提高缺陷的识别能力,改善缺陷的最终检测效果,同时会增加检测时间,影响检测效率。

(3) 盲孔缺陷的直径和深度共同影响激光剪切散斑检测信号,盲孔缺陷直径越大,深度越小,越容易被检测出来,当盲孔缺陷径深比≤5时,缺陷的离面位移小于参考值2 μm,可以预测缺陷检测效果不佳,检测精度低。

(4)可以初步确定激光剪切散斑检测技术的缺陷检测精度为深度≤1 mm,直径≥10 mm。