金属管道内外壁缺陷的脉冲涡流检测系统

赵 番,汤晓英,王继锋,浦 哲

(1.上海市特种设备监督检验技术研究院,上海 200062;2.上海压力管道智能检测工程技术研究中心,上海 200062)

金属管道常见的缺陷按照类型可分为内壁缺陷和外壁缺陷。外壁缺陷有凹缺陷、凸缺陷、混合表面缺陷、区域缺陷以及外观缺陷等。内壁缺陷是指不延伸到金属管道表面的缺陷,一般包括孔隙、夹杂、缩孔、分层、折叠、冷隔等[1]。由于内、外壁缺陷的形态特征具有多样性,管道漏磁内检测器的磁敏元件在检测信号的幅值上差别很大,使得检测灵敏度存在很大的不确定性,易造成管道内、外壁缺陷的误判,从而影响后续的开挖修复。因此,在漏磁内检测中,准确地识别金属管道缺陷的位置特征,对管道的安全运行具有重要的意义。

涡流检测是一种非接触测量的无损检测方法,主要适用于金属管道的内、外壁腐蚀缺陷检测。传统的涡流检测技术以周期性的正弦波作为激励信号,采用两路同步且正交的相敏检波信号,经过低通滤波后得到涡流检测线圈的电阻分量和感抗分量,最后经过数字信号处理,计算出缺陷处信号的幅值信息和相位信息。幅值反映缺陷的长度和高度信息,相位的滞后和超前反映缺陷在管道中所处的位置。这种方法采用了数字信号处理器,存在电路结构复杂、功耗高、响应速度慢的问题,从而极大地影响了管道漏磁内检测的检测速度。

1 脉冲涡流检测技术原理

脉冲涡流检测技术是在传统涡流检测技术基础上发展而来的一种新型检测方法。该技术以法拉第电磁感应原理为基础,当通有矩形波的检测线圈逐渐靠近被测金属试件时,试件中会感应产生涡流;而涡流产生的二次感应磁场又会反作用于检测线圈,从而在检测线圈上感应出电压[2]。感应电压的大小受缺陷的大小和形状影响,通过测量感应电压便可以推断出管壁是否存在缺陷。脉冲涡流检测技术具有频谱丰富、响应速度快、深层缺陷检测能力强的优点。

利用脉冲涡流技术对金属管道进行内、外壁缺陷区分时,当缺陷位于管道外壁时,其溢出磁场可视为磁力线遇到磁导率不一致时外逸的部分;当缺陷位于管道内壁时,缺陷在检测空间引发的漏磁场,其实质是材料中磁力线受到材料不连续处畸变磁场的扰动,从原本分布均匀的铁磁性构件内被“挤压”出材料表面,从而形成可检测量[3]。

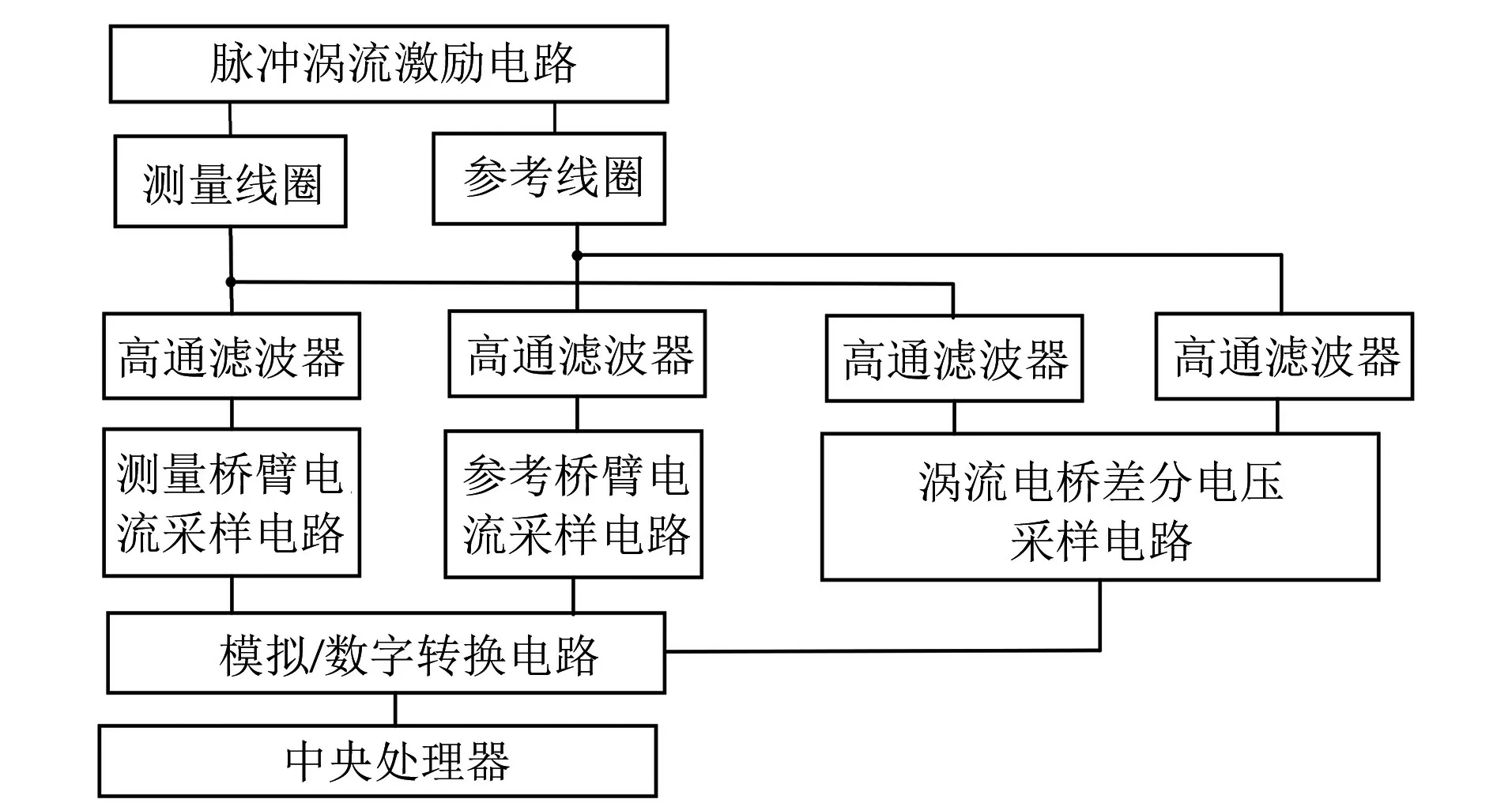

文章所设计的脉冲涡流检测系统便是利用内、外壁信号的不同产生机理,形成不同的差分电导来进行检测的。脉冲涡流检测系统的设计原理如图1所示。检测时采用占空比为50%的方波作为涡流激励信号[4]。所设计的脉冲涡流电桥包括测量桥臂和参考桥臂[5],测量桥臂包括线圈MEA1和与之串联的电阻R1,参考桥臂包括线圈REF1和与之串联的电阻R2。涡流激励信号加载到测量桥臂和参考桥臂后发射空间交变磁场,对管道进行电磁激励。当管道中没有缺陷时,涡流检测电桥通过测量桥臂及参考桥臂上串联的电阻R1、R2达到平衡。当涡流检测电桥碰到有腐蚀、裂纹等内、外壁缺陷的管道时,由于测量线圈MEA1和参考线圈REF1进出(进入和离开)缺陷的时间不同,会在涡流检测电桥的桥臂上引起电压差。差分电压采样电路通过运算放大器采集测量线圈和参考线圈之间的差分电压VDIFF1。同时,缺陷的存在会导致测量线圈和参考线圈中的电流不一致,形成差分电流。差分电流测量电路通过跨阻放大将测量线圈和参考线圈上的桥臂电流转化成电压VI1和VI2,中央处理器通过数学运算,将两个电压VI1和VI2转化成测量桥臂和参考桥臂之间的差分电流IDIFF1。用差分电流除以差分电压,便可得到涡流电桥的差分电导,如式(1)所示。

(1)

图1 脉冲涡流检测原理示意

当脉冲涡流检测系统经过管道内壁缺陷时,涡流检测单元的差分电导会有先正峰值后负峰值的波形产生;当涡流系统经过管道外壁缺陷时,差分电导只有正峰值的波形产生;当管道没有缺陷时,差分电导没有峰值波形产生。因此,根据差分电导的波形,可以判断出缺陷是位于管道内壁还是外壁。

图2 脉冲涡流检测系统硬件框图

2 脉冲涡流检测系统总体结构设计

图2为区分管道内外壁缺陷的脉冲涡流检测系统的硬件框图,系统由脉冲涡流激励电路、测量线圈、参考线圈、高通滤波器、测量桥臂电流采样电路、参考桥臂电流采样电路、涡流电桥差分电压采样电路、模拟/数字转换电路和中央处理器等组成。设置高通滤波器的目的是消除缺陷对激励信号和测量电导的影响。

脉冲涡流检测系统的两组电桥布局如图3所示。每组电桥都包含相同的测量线圈和参考线圈,可以有效地覆盖缺陷尺寸,提高判别的准确性。测量线圈(MEA1,MEA2)及参考线圈(REF1,REF2)均为涡流线圈,采用50匝,内径为6.2 mm、线径为0.1 mm的漆包线绕制成圆柱形。线圈的周向中心距为21 mm,轴向中心距为23.5 mm。

图3 脉冲涡流检测系统的电桥布局

3 脉冲涡流检测系统电路设计

脉冲涡流检测系统利用产生的脉冲涡流激励以检测缺陷处的差分电流和差分电压,进而求得差分电导,再利用电导的波形来判断缺陷的性质。检测系统电路包括以下4部分:脉冲涡流激励电路、涡流桥臂电流采样电路、差分电压采样电路和模拟/数字转换电路等。

3.1 脉冲涡流激励电路设计

脉冲涡流激励电路采用CPLD控制正、负对称的方波信号来驱动模拟开关[6],模拟开关的输出经过运放跟随电路以增强涡流激励信号(MOA)的输出驱动能力。

方波信号频率为33.3 kHz,这样能保证将设计的脉冲涡流检测系统安装在管道内检测器上,检测器能够以10 m·s-1的速度进行在线检测。选用ADI公司的ADG839模拟开关,通过一系列串联电阻用于确定方波信号的电平输出范围。运算放大器选用TI公司的轨对轨运放OPA320,其供电电压为3.3 V,共模抑制比为114 dB。

涡流激励信号为(1.65±1.5) V的电压信号,当PWMA(模拟开关的驱动信号)为1时,其为(1.65+1.5) V;当PWMA为0时,其为(1.65-1.5) V。

3.2 涡流桥臂电流采样电路

方波信号加在测量线圈和参考线圈上向外发射空间交变磁场,对管道进行电磁激励。当管道中存在缺陷时,会在测量桥臂和参考桥臂上形成差分电流。差分电流不能被直接测量,但是可以通过测量桥臂和参考桥臂中的电流,间接计算出来。

涡流测量桥臂电流采样电路中,涡流测量桥臂中流过的电流I1首先经过一个频率为15.9 kHz的高通滤波器,目的是消除管道缺陷对激励信号的影响,保证漏磁检测器的设计精度。第一级为跨阻放大电路,放大倍数为G1,经过放大后变为电压信号VI1t,以保证电压输出在一个有效线性范围内。第二级为同相比例放大电路,放大倍数为G2。经过两级放大便将电流I1转化为电压VI1。采用两级放大的目的是保证系统能探测出非常狭窄的缺陷,以提高分辨率。运算放大器选用ADI公司的ADA4891-2,其为低成本的轨对轨双运放。

涡流测量桥臂电流I1的计算如式(2)所示。

(2)

同理,涡流参考桥臂电流I2经过高通滤波和跨阻放大转化成VI2。则差分电流IDIFF1=I1-I2。

3.3 差分电压采样电路

差分电压采样电路由两个运算放大器组成。测量线圈电压V1和参考线圈电压V2首先经过高通滤波,以消除管道缺陷对激励信号的影响。然后进入由ADA4891-2双运放组成的差分运放,以放大差分电压。V1送入运放U14A的同相输入端,经过放大后变为VO1,VO1送至U14B的反相输入端。V2送入U14B的同相输入端。

3.4 模拟/数字转换电路

考虑到信号的转换速度,将差分电流和差分电压信号,分别送入14位分辨率逐次逼近寄存器型(SAR)同步采样模拟/数字转换器(ADC) AD7387的输入引脚。ADC的供电电压为+3.3 V,基准设为+3.0 V,采用单端接法。

电路中,模拟量进入RC低通滤波器,再进入ADC的模拟量输入通道。差分电压被送入ADC的AINB0引脚,测量桥臂和参考桥臂电流转换成的电压VI1和VI2分别被送入AINA0和AINA1引脚,以得到相应的电流I1和I2。ADC经过SPI总线将转化后的数字量送入中央处理器CPLD,CPLD进行减法运算I1-I2,计算结果即为差分电流IDIFF1。利用差分电流IDIFF1除以差分电压VDIFF1,便可以计算出缺陷处的差分电导值C=IDIFF1/VDIFF1。

4 脉冲涡流信号采样时序设计

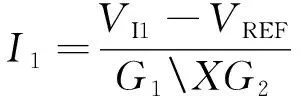

图4为设计的脉冲涡流信号采样时序图。在涡流线圈上施加一个频率为33.3 kHz,周期为30 μs的方波信号对涡流电桥进行激励,同时进行信号采样。信号采样分成以下三部分。

第一部分:测量周期。从正/负半周期的第5.0 μs开始,持续5.0 μs。ADC会依次读取差分电压VDIFF1、涡流测量桥臂电流I1对应的电压VI1和涡流参考桥臂电流I2对应的电压VI2。

第二部分:计算周期。从涡流激励正/负半周期的第10.0 μs开始,持续5.0 μs。CPLD计算涡流桥臂的差分电流IDIFF1,并根据测量得到的差分电压和差分电流计算缺陷处的电导值C。

第三部分:判断周期。根据前述涡流系统经过管道内、外壁缺陷时,差分电导的波形不同,便可以判断出缺陷的位置。

图4 脉冲涡流系统信号采样时序图

5 试验与分析

将设计的脉冲涡流检测系统安装于内检测器动态测试机构上来评价其对管道内外壁缺陷的识别准确度[7],试验装置实物如图5所示。

图5 试验装置实物

该测试机构利用伺服电机驱动滑台在导轨上行走,滑台下面固定内检测器,内检测器上安装设计的脉冲涡流检测系统,对直径为508 mm,厚度为12.7 mm的半管进行检测。检测过程中内检测器的钢刷及脉冲涡流检测系统必须与半管内壁完全接触,以便对半管进行饱和磁化,此时内检测器的中心线与半管的中心线重合。当动态测试机构行驶到终点时,重新返程至起点,完成一次检测过程。

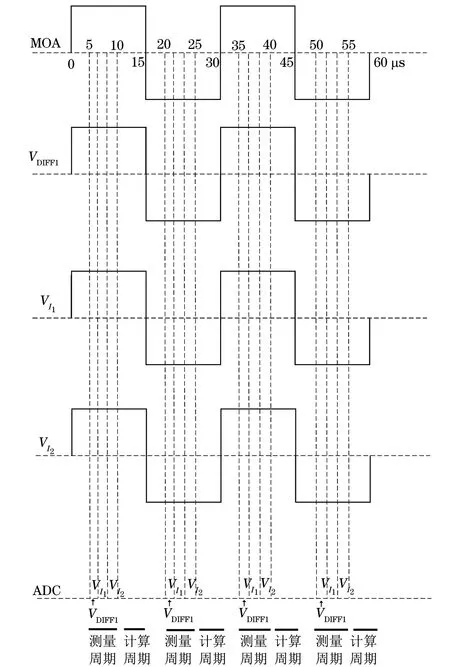

管道缺陷共有2组,其布局如图6所示。其中,第一组的4个缺陷布置为矩形内壁缺陷,第二组的4个缺陷布置为圆形外壁缺陷。第一组缺陷的尺寸如表1所示,第二组缺陷的尺寸如表2所示。

图6 管道内、外壁缺陷布局图

表1 第一组缺陷尺寸mm

缺陷缺陷尺寸长度宽度深度缺陷136.06.04.8缺陷236.06.06.0缺陷336.06.03.0缺陷436.06.01.2

表2 第二组缺陷尺寸 mm

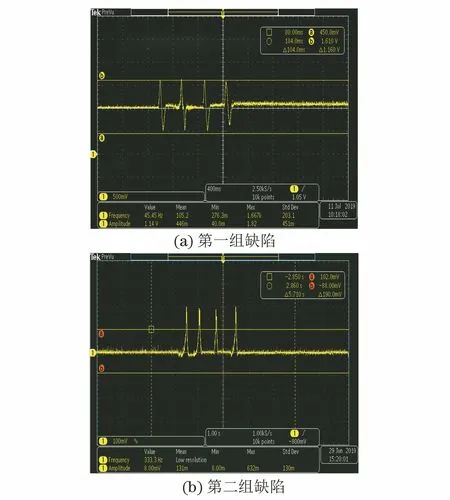

检测过程中,将系统固定在半管内的6点钟方向,以测试脉冲涡流系统对内外壁缺陷的检测灵敏度,检测结果如图7所示。从图7可以看出,对前4个内壁缺陷,脉冲涡流系统的信号具有陡峭的畸变特征,都有前正峰值后负峰值的波形产生。对于后4个外壁缺陷,脉冲涡流系统的信号峰值与内壁缺陷的不同,只有正峰值波形产生。验证结果符合设计预期。

图7 缺陷检测波形

6 结论

设计了一套区分管道内、外壁缺陷的脉冲涡流检测系统。利用内检测器动态测试机构对脉冲涡流检测系统的检测能力进行了验证,结果表明所设计的系统能准确区分管道内、外壁缺陷。