铁路客车轴承外圈磁粉检测的非相关磁痕分析及改进措施

陈翠丽,谢思阳,廉小敏,张 玲,成继生,杨 争,曾朝凡

(1.洛阳LYC轴承有限公司 航空精密轴承国家重点实验室,洛阳471003; 2.华南检测有限公司,深圳518000;3.西安铁路局西安机车车辆监造项目部,西安710000)

铁路客车轴承外圈磁粉检测的非相关磁痕分析及改进措施

陈翠丽1,谢思阳2,廉小敏3,张 玲1,成继生3,杨 争1,曾朝凡1

(1.洛阳LYC轴承有限公司 航空精密轴承国家重点实验室,洛阳471003; 2.华南检测有限公司,深圳518000;3.西安铁路局西安机车车辆监造项目部,西安710000)

铁路客车轴承外圈制造过程中的磁粉检测时,会产生批量性的非相关磁痕,经过分析得知,这些磁痕是由材料本身的金属组织和带状组织的不均匀引起的,并提出了改进措施,以供同行参考。

轴承外圈;非相关磁痕;原材料;锻造

国内铁路客车轴承外圈在制造过程中的磁粉检测时,常有被判为非相关磁痕的产品,但一般比例较小。而这些被判为非相关磁痕的产品常常被当作废品处理。

但是,从2013年12月开始,笔者单位生产的轴承外圈端面被判为非相关磁痕产品的比例突然大增,甚至高达83%;2013年12月期间,轴承外圈经磁粉检测后,非相关磁痕产品高达数千件,严重影响了正常生产。2014年10月,又发生了一起批量性产品外圈滚道出现周向非相关磁痕的事故,给企业带来了严重的经济损失。

针对这些严重的质量事件,笔者开展了大量的技术分析工作,找出了产生这一现象的原因,并制定了相应的改进措施。

1 非相关磁痕的形貌特征

众所周知,非相关磁痕不是来源于缺陷,而是由漏磁场产生的。引起非相关磁痕的原因较多:如工件截面突变、金属流线、划伤和刀痕、加工硬化、碳化物带状组织、金相组织不均匀、磁写、应力、两种材料交界、电极和磁极等。

铁路客车轴承外圈非相关磁痕主要有三种形式:滚道周向磁痕、端面磁痕、其他类型磁痕。

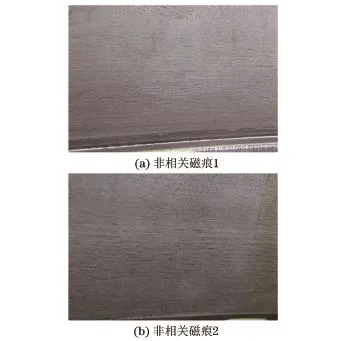

典型的端面非相关磁痕形貌见图1,有点状、倾斜长条状、短条状、长条状等,产生的部位有打字面和非打字面,甚至两个面均有。

图1 端面非相关磁痕形貌

产品外圈滚道周向非相关磁痕形貌见图2,由图可知从磁痕分布面积看,有的数条短线磁痕沿圆周分布,对此类磁痕形貌进行观察,可以看出在磁痕宽度方向,从外圈滚道距离端面1/4高度到1/2高度分布;流线磁痕总长度分布占套圈周长的1/4~2/3,有的甚至整圈均稀疏分布;观察单个磁痕呈线状,沿圆周方向分布,长度为1~6 mm,且在整个滚道周向均有数条线状磁痕分布。流线磁痕分布在工件滚道面,分布面积较广,且均沿滚道周向分布[1]。

图2 滚道周向非相关磁痕形貌

2 非相关磁痕产生的原因分析与讨论

2.1 非相关磁痕产品的统计分析

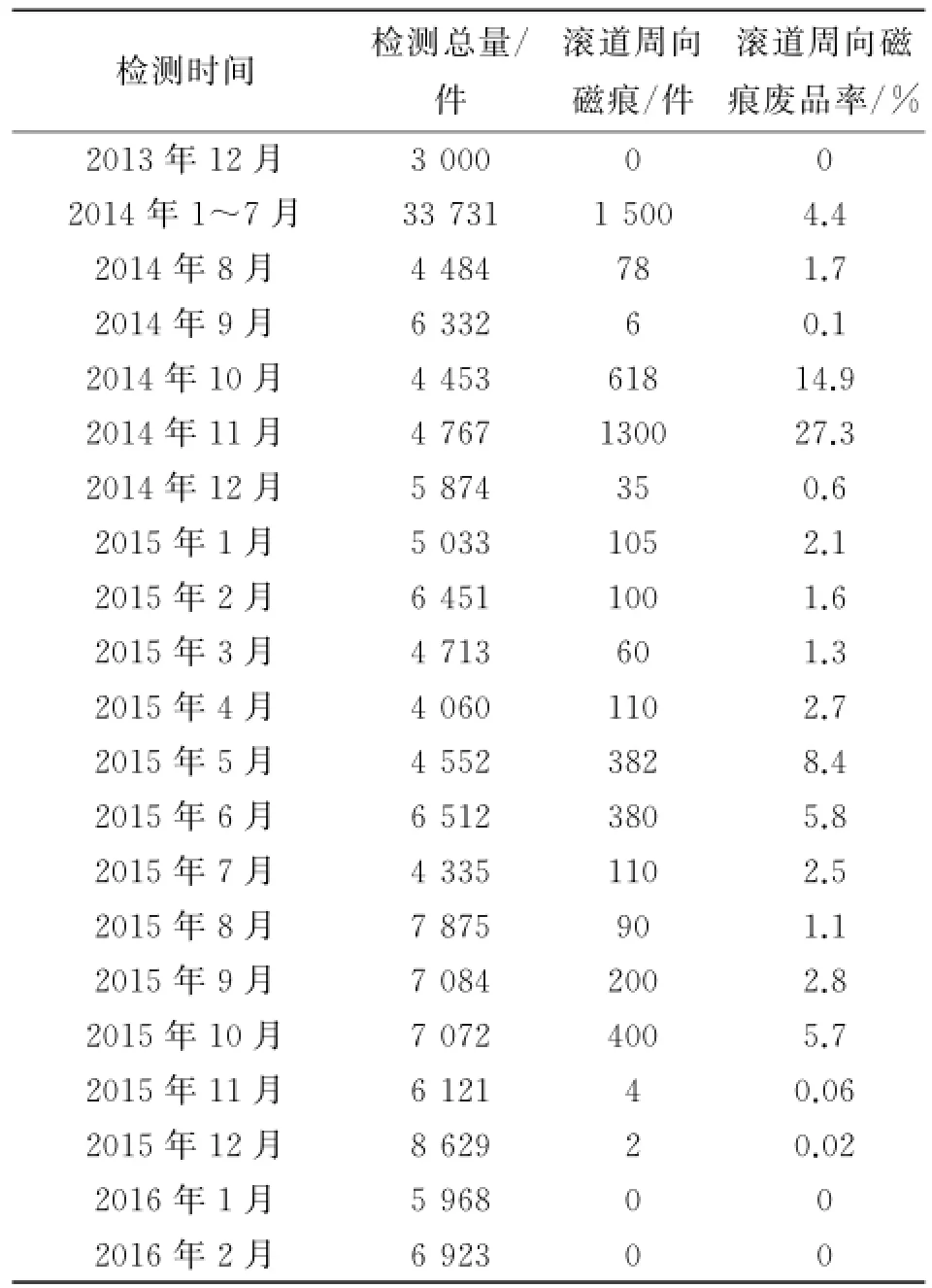

对笔者单位近几年的轴承外圈制造过程中产生的非相关磁痕进行了统计,其中滚道周向磁痕废品率的分布情况见表1,端面磁痕废品率的分布情况见表2。

由表1可以看出,2014年10月及11月,非相关磁痕废品率异常高时,滚道周向非相关磁痕废品率也异常高。对工艺进行了解,发现此期间锻造工艺部分改为1 000 t压力机生产,那么1 000 t压力机可能是导致滚道周向磁痕废品的重要原因。

2015年10月及11月,2016年1月及2月,滚道周向非相关磁痕废品率显著降低,磁痕废品率也稳步降低。

由表2可以看出,2014年12月和2015年1月,磁痕废品率异常高时,端面磁痕的发生率也较高。

2.2 非相关磁痕产生原因分析

经国内各相关单位研究分析,铁路客车外圈磁痕被确认为非相关磁痕,但是,非相关磁痕产生的原因却至今未有定论。业内有关单位的研究认为,车削和磨削加工的痕迹是铁路客车轴承外圈磁痕产生的原因。笔者公司针对此结论,进行了多次试验验证,证明该结论不成立。

表1 铁路客车外圈滚道周向非相关磁痕废品率统计

表2 铁路客车外圈端面非相关磁痕废品率统计

2.2.1 端面非相关磁痕微观分析

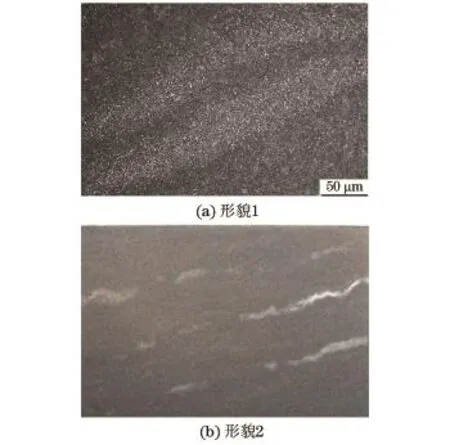

针对大批量的端面磁痕、滚道周向磁痕,小批量的端面磁痕以及发生在其他不同部位的非相关磁痕,进行了大量的理化和金相分析。结果表明,非相关磁痕的产生部位均伴有金属组织的不均匀。因此,材料本身的带状组织和金属组织的不均匀,会引起磁痕的产生,非相关磁痕的微观组织形貌见图3。对端面磁痕的内部解剖结果[2]也充分说明了这一点。

从非相关磁痕产生的机理来看,该结论是可信的。另外,对塔型试样进行荧光磁粉检测时,发现材料上有沿轧制方向的磁痕;这也证明材料本身的金属组织会导致磁痕。

基于以上原因,采用小尺寸电渣钢锭进行冶炼,在进一步改进材料的纯净度方面开展了一些试验。通过改进材料本身的金属组织的不均匀度,减少了端面磁痕的产生。采用未软化退火材料,改进了带状组织(未软化退火材料比软化退火材料碳化物带状一般低半级)的均匀性,也在一定程度上减少了端面磁痕的产生。基于目前的冶金技术和生产成本,完全消除材料成分和组织的不均匀是不现实的,所以少量非相关磁痕的产生是不可避免的。因此,工作的重点在于预防产生大批量非相关磁痕。

图3 非相关磁痕微观组织形貌

2.2.2 滚道周向非相关磁痕产生的其他原因

材料本身的带状组织和金属组织的不均匀如果是导致磁痕产生的唯一原因,那么铁路客车外圈端面磁痕形式应该是一样的,磁痕出现的比例也应该比较高。2013年12月出现的端面磁痕高达83%,就是完全由原材料带状组织不均匀所引起的。但是各类磁痕的比例变化极大,这说明材料本身的带状组织和金属组织的不均匀并非是导致非相关磁痕产生的唯一原因。制造过程中应该也存在导致磁痕产生的因素,以前的试验已经排除了车削和磨加工导致磁痕产生的可能性。从热处理工序的工艺机理来看,基本上不存在导致非相关磁痕产生的因素。从磁痕的形状和分布来看,导致磁痕产生的其他原因很可能存在于锻造工序。

2.2.3 小批量端面非相关磁痕产生的原因

铁路客车外圈端面磁痕一般长度为1~5 mm,每个套圈端面一般有1~3条,大多处于端面靠边缘位置,少量两个端面均会发生;从磁痕的长度、数量和位置来看,材料本身带状组织不均匀也不是导致端面磁痕产生的唯一因素。分析其产生的机理可能是:在材料墩粗和碾环的过程中,坯料端面产生了表面不平整现象,继而导致带状组织和流线产生扭曲,在随后的车、磨加工时,带状组织和流线被剪断,断裂部位产生成分和组织突变,进而导致该部位的磁导率突变,从而在该部位形成磁痕。

3 改进措施

(1)改进和降低材料本身带状组织和金属组织的不均匀度,提高和稳定材料冶炼过程和产品质量,降低磁痕产生的概率。

(2)笔者公司目前铁路客车轴承外圈暂不能使用1 000 t压力机锻造成形加工。自由锻造成形方式是目前减少滚道周向非相关磁痕的最佳锻造方式。

(3)优化和精细化锻造工艺过程,尽量减少锻造过程中的异常凸凹和扭曲变形,有助于减少端面小批量非相关磁痕的产生。

4 结论

(1)铁路客车轴承外圈磁痕主要有三种形式。滚道周向非相关磁痕占磁痕总数的55%,端面非相关磁痕占磁痕总数的44%,滚道周向非相关磁痕和端面非相关磁痕是磁痕的主要组成部分。

(2)材料本身金属组织的不均匀是导致非相关磁痕产生的首要原因。通过改进和降低材料本身的带状组织和金属组织的不均匀度,可以有效降低磁痕产生的概率。基于目前的冶金技术和生产成本,完全消除材料成分和组织不均匀是不现实的。

(3)1 000 t压力机锻造冲芯时,承受较大的冲击力,成形过程变形次数少,单次变形程度较大,变形速度较快;自由锻无论是镦粗还是冲孔,均是反复多次,每次变形程度较小,锻造变形速度比较慢。压力机锻造时,金属不均匀向周围扩展,导致轴向的带状组织和流线扭曲较大,在随后的车、磨加工时,带状组织和流线被剪断,断裂部位产生成分和组织突变,进而导致该部位的磁导率突变,从而在该部位形成非相关磁痕,这是滚道周向非相关磁痕大量出现的重要外因。

(4)在材料墩粗和碾环的过程中,坯料端面产生了凸凹平,继而导致带状组织和流线产生扭曲,在随后的车、磨加工时,带状组织和流线被剪断,断裂部位产生成分和组织突变,进而导致端面部位的磁导率突变,从而在该部位形成非相关磁痕。

[1] 仵永刚,张玲,尤绍军,等.轴承零件的非相关磁痕显示形貌及产生原因[J].无损检测,2015,37(11):84-87.

[2] 张玲,李昭昆,杨争,等.GCr18 Mo钢轴承套圈端面磁痕原因分析[J].金属热处理,2014(12):186-188.

Analysis and Measures of Noncorrelated Magnetic Trace on Magnetic Particle Testing of Bearing Outer Ring of Railway Passenger Car

CHEN Cui-li1,XIE Si-yang2,LIAN Xiao-min3,ZHANG Ling1,CHENG Ji-sheng3,YANG Zheng1,ZENG Chao-fan1

(1.State Key Laboratory of Aerospace Precision Bearings,Luoyang LYC Bearing Co.,Ltd.,Luoyang 471003,China; 2.South China Inspection Co.,Ltd.,Shenzhen 518000,China; 3.Xi′an Railway Locomotive Vehicle Supervision Project Department,Xi′an 710000,China)

Magnetic particle inspection of railway bearing outer ring in the manufacturing process,produces a batch of noncorrelated magnetic trace,the reason is the banded structure and organization nonuniform of the metal itself,and puts forward some improvement measures,for reference.

Bearing outer ring;Noncorrelated magnetic trace;Raw material;Forging

TG115.28

:B

:1000-6656(2017)01-0052-04

10.11973/wsjc201701013

2016-04-15

陈翠丽(1980-),女,本科,工程师,主要从事机械零部件无损检测工作。

陈翠丽,E-mail:chencuili88@163.com。