机车铸钢轮心磁粉检测的常见磁痕

刘仕远,圣兆兴,顾 彬,卢东磊,任好娟

(中车戚墅堰机车车辆工艺研究所有限公司,常州 213011)

机车铸钢轮心磁粉检测的常见磁痕

刘仕远,圣兆兴,顾 彬,卢东磊,任好娟

(中车戚墅堰机车车辆工艺研究所有限公司,常州 213011)

对铸钢轮心制造工艺过程中常见缺陷的产生原因及磁痕特征进行了分析,得到了铸钢轮心实物常见磁痕形貌,可为现场磁粉检测人员进行正确的磁痕判定提供参考依据。

机车;铸钢轮心;磁粉检测;磁痕分析

机车各关键零部件的质量状况决定了机车是否能安全运行,车轮作为机车行车部分关键部件,其质量状况直接影响到机车及整车的行车安全。目前,车轮有整体轮和分体轮两种。其中,分体轮采用铸钢轮心和轮箍组装,制造成本低,修理方便。要确保铸钢轮心质量,必须对其进行无损检测。磁粉检测作为轮心制造过程的最后一道工序,正确的磁痕分析对确保轮心表面质量至关重要。

笔者对铸钢轮心制造工艺过程中常见缺陷的产生原因及磁痕特征进行了分析,得出轮心常见磁痕形貌,可为现场磁粉检测人员提供参考。

1 磁粉检测原理及基本概念

1.1 磁粉检测原理 铁磁性材料工件被磁化后,由于存在不连续性,工件表面和近表面的磁力线会发生局部畸变而产生漏磁场,工件表面吸附磁粉后,在合适的光照下形成目视可见的磁痕,从而显示出缺陷的位置、大小、形状[1]。

1.2 基本概念

磁痕:通常把磁粉检测时缺陷或其他因素引起的漏磁而形成磁粉聚集的图像称为磁痕。

相关磁痕(相关显示):由缺陷的漏磁场所形成的磁痕(由于不连续性引起的指示)。

非相关磁痕(非相关显示):由工件截面变化、材料性质差异,或者对工件无害的缺陷漏磁场所形成的磁痕(不是由于不连续性引起的指示)。

伪磁痕(假磁痕、伪显示):不是由于漏磁场而形成的磁痕[2]。

2 铸钢轮心常见磁痕分析

2.1 相关磁痕

2.1.1 铸造缺陷磁痕

(1) 铸造裂纹

产生原因:金属液在铸型内凝固收缩过程中,表面和内部冷却速度不同,产生很大的铸造应力;当该应力超过金属强度极限时,铸件便产生破裂。铸造裂纹一般分布在铸钢件截面尺寸突变的部位,如夹角、圆角、沟槽、凹角、缺口、孔的周围等部位。裂纹有一定深度,一般为断续或连续的线条,两端有尖角。轮心各部位裂纹磁痕如图1所示。

磁痕特征:一般为锯齿状,两端成不规则的尖角状,轮廓清晰,磁粉聚集浓密清晰。

图1 轮心各部位裂纹磁痕

(2) 铸造疏松

产生原因:金属液在凝固收缩过程中,得不到补缩而出现极细微的、不规则的分散或密集的孔穴,称为疏松。疏松一般产生在铸钢件最后凝固的部位,例如冒口附近、局部过热或散热条件差的内壁、内凹角和补缩条件差的均匀壁面上。在加工后的铸钢件表面,更容易发现疏松。剖开铸件,在显微镜下观察疏松,可见到不连续的微孔。

磁痕特征:常见的是条状疏松,形状较规则,有的近于直线,始端和终端都不出现尖角,有一定深度,磁粉堆积比裂纹稀疏。有时呈现稀疏的片状疏松,有一定面积;当改变磁化方向时,磁痕也明显改变。轮心幅板表面疏松磁痕如图2所示。

图2 轮心幅板表面疏松磁痕

(3) 铸造冷隔

产生原因:轮心在铸造过程中,因金属液未熔合在一起,被氧化皮隔开而形成的有圆角的缝隙或凹痕。常常出现在幅板表面、轮毂与幅板、轮辋与幅板转角处。

磁痕特征:稀淡,不浓密清晰。 轮辋与幅板过渡部位冷隔磁痕见图3。

图3 轮辋与幅板过渡部位冷隔磁痕

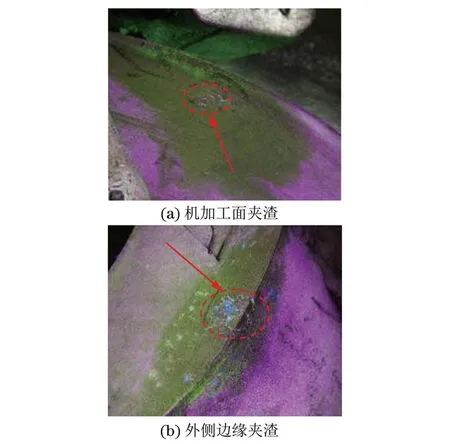

(4) 铸造夹杂

产生原因:由于合金中的熔渣未彻底清除干净、浇注工艺或操作不当等原因,在铸件上出现微小的熔渣或非金属夹杂物,如硫化物、氧化物、硅酸盐等夹杂。夹杂在轮心上的位置不定,易出现在浇注位置上方。

磁痕特征:呈分散的点状或弯曲的短线状。各部位夹渣磁痕如图4所示。

图4 轮毂各部位夹渣磁痕

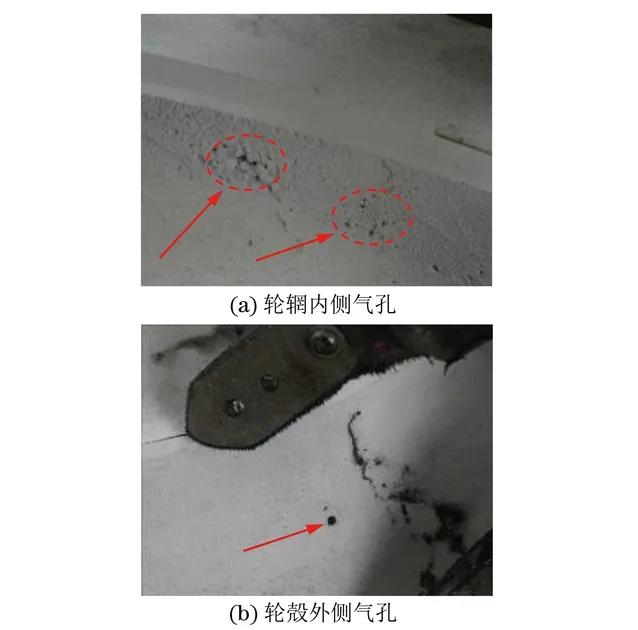

(5) 铸造气孔

产生原因:铸钢轮心中的气孔,是熔化金属冷却凝固过程中,留在其中的气体未及时排出形成的孔穴。

磁痕特征:呈圆形或椭圆形,显示不太清晰,磁痕的浓度与气孔的深度有关,皮下气孔一般使用直流电才能检测出来。各种气孔磁痕如图5所示。

图5 各部位气孔磁痕

2.1.2 热处理裂纹

产生原因:热处理是改变钢的性能的重要手段。通过加热、保温及冷却三个连续的工艺过程,促使钢的内部组织发生变化,以获得需要的物理、化学性能。钢在加热过程中产生的裂纹,主要是淬火冷却时形成的,因为钢在高温快速冷却时产生的热应力与组织应力可达到很高的数值,当这些应力超过钢的抗拉强度时,会引起开裂。

磁痕特征:热处理裂纹一般比较深,磁痕浓密清晰。轮毂内孔热处理裂纹磁痕如图6所示。

图6 轮毂内孔热处理裂纹磁痕

2.1.3 焊接缺陷磁痕

(1) 焊接裂纹

产生原因:补焊过程中,轮心母材原子结合遭到破坏,形成新的界面而产生的缝隙称为焊接裂纹。按裂纹产生的温度分为焊接热裂纹和焊接冷裂纹。

磁痕特征:呈线状或树枝状,显示强烈,磁粉附着好,轮廓清晰。幅板焊接裂纹磁痕如图7所示。

(2) 焊接气孔

产生原因:补焊过程中,气体在熔化金属冷却之前来不及逸出而保留在焊缝中形成的孔穴。其是由于母材金属含气体过多,焊条药皮或焊剂潮湿等原因产生的。有的单独出现,有的成群出现,多呈圆形或椭圆形。

磁痕特征:与铸造气孔相同。幅板部位焊接气孔磁痕见图8。

图8 幅板部位焊接气孔磁痕

(3) 焊接夹渣

产生原因:补焊过程中,熔池内未来得及浮出而残留在焊接金属内的焊渣。

磁痕特征:多呈点状(椭圆形)或粗短的条状,磁痕宽而不浓密。轮毂与幅板过渡部位焊接夹渣磁痕见图9。

图9 轮毂与幅板过渡部位焊接夹渣磁痕

2.1.4 砂轮打磨磁痕

产生原因:轮心内孔机加工面为工作面,打磨痕迹应视为相关磁痕。轮心工作面打磨时,由于砂轮表面颗粒尺寸及硬度不均匀,打磨时在轮心表面留下平行分布的打磨痕迹。

磁痕特征:磁痕呈直线平行状,出现在打磨部位;宽而浅的拉痕在磁粉检测时不吸附磁粉,但较深的磁痕会吸附磁粉。轮毂内孔砂轮打磨磁痕见图10。

图10 轮毂内孔砂轮打磨磁痕

2.2 铸钢轮心非相关磁痕

非相关磁痕不是来源于缺陷,而是由漏磁场产生的。其形成原因较复杂,一般与工件本身材料、工件的几何形状、采用的磁化规范、工件的制造工艺等因素有关。

有非相关磁痕的工件不会造成危害,并不影响使用。

铸钢轮心常见非相关磁痕的产生原因、磁痕特征和鉴别方法如下所述。

(1) 工件截面突变

产生原因:在轮心轮毂、轮辋机加工轮廓部位,由于截面突变,在该部位金属截面内所能容纳的磁力线有限;由于磁饱和,迫使一部分磁力线离开和进入轮心表面,形成漏磁场,吸附磁粉,形成非相关显示。

磁痕特征:磁痕呈宽大、松散、轮廓不清晰的线状。多出现在棱角部位或断面突变处。

鉴别方法:有规律地出现在同类工件的同一部位,根据工件的几何形状,容易找到磁痕显示形成的原因。轮心轮毂机加工轮廓磁痕见图11。

图11 轮心轮毂机加工轮廓磁痕

(2) 砂轮打磨应力磁痕

产生原因:砂轮打磨时,产生残余应力,也会吸附磁粉。磁痕宽而松散,磁粉带间距相等。粗抛光造成的磁痕形状短而宽,间距不等。这些磁痕都有重复性。工件在低温矫正时产生的组织应力也会引起磁痕。

磁痕特征:磁痕显示宽而松散,呈带状。

鉴别方法:一是根据磁痕特征分析;二是将该工件退火后重新进行磁粉检测,这种磁痕显示不再出现。轮心幅板打磨应力磁痕见图12。

图12 轮心幅板打磨应力磁痕

(3) 磁写

产生原因:当两个已磁化的工件互相接触或磁轭在已磁化的工件上划动,在接触部位会产生磁性变化,产生的磁痕显示称为磁写[3]。

磁痕特征:磁痕松散,线条不清晰,像乱画的样子。磁痕呈规则的,并具有一定几何形状的线状。磁痕显示明显,磁粉附着不良,轮廓不清晰,重复性不好。

鉴别方法:将工件退磁后,重新进行磁化和检验,如果磁痕显示不重复出现,则原显示为磁写磁痕。但磁痕严重者应仔细进行多方向退磁,磁痕将不再出现。轮毂机加工面磁写见图13。

图13 轮毂机加工面磁写

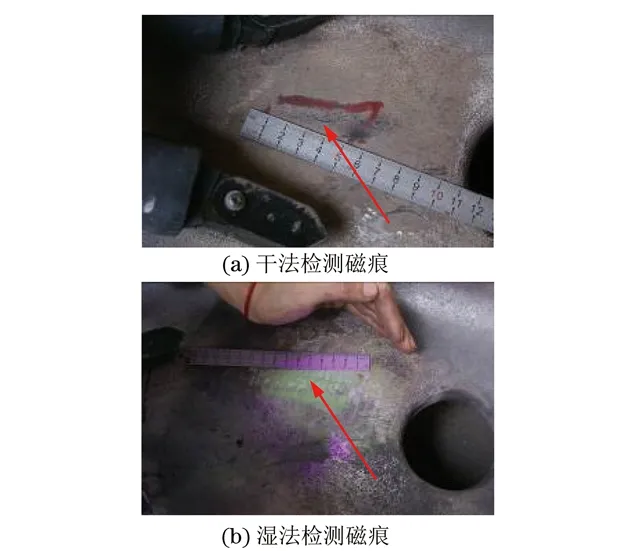

(4) 两种材料交界处

产生原因:在焊接过程中,两种磁导率不同的材料接在一起,或基体金属与焊条的磁导率截然不同(例如用奥氏体钢焊条焊接铁磁性材料),在焊接融合区就会产生浓密的磁痕。

磁痕特征:干法检测时,磁痕有的松散,有的浓密清晰,类似裂纹磁痕显示,在整条焊缝都出现同样的磁痕显示。湿法检测时,磁痕显示模糊。

鉴别方法:结合焊接工艺、母材与焊条材料进行分析。幅板表面焊接后两种材料交界处磁痕见图14。

图14 幅板表面焊接后两种材料交界处磁痕

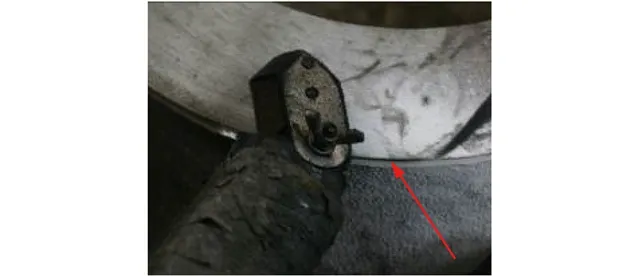

(5) 磁极

产生原因:采用电磁轭检验时,由于磁极与工件接触处,磁力线离开工件表面和进入工件表面都产生漏磁场,而且磁极附近磁通密度大,所以在磁极附近的工件表面上会产生一些磁痕显示。

磁痕特征:磁极附近的磁痕松散,与缺陷的磁痕特征不同,但在该处容易形成过度背景,从而掩盖相关显示。

鉴别方法:退磁后,改变磁极的位置重新进行检验,该处磁痕显示重复出现者可能是相关磁痕,不再显示者为非相关磁痕。磁极附近磁痕见图15。

图15 磁极附近磁痕

2.3 铸钢轮心伪磁痕

(1) 表面粗糙引起的伪磁痕

轮心幅板表面经喷丸处理后,表面较粗糙,磁粉检测时滞留磁粉形成磁痕显示,磁粉堆积松散,磁痕轮廓不清晰,在载液中漂洗,磁痕可漂洗掉。轮心幅板表面粗糙引起的伪磁痕见图16。

图16 轮心幅板表面粗糙引起的伪磁痕

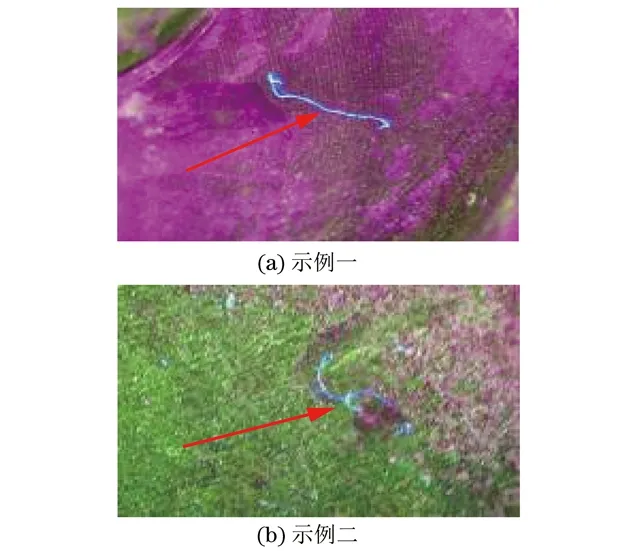

(2) 纤维物引起的伪磁痕

磁悬液中的纤维物线头,黏附磁粉滞留在工件表面,容易误认为是缺陷磁痕显示。纤维物引起的伪磁痕见图17。

图17 纤维物引起的伪磁痕

(3) 磁悬液浓度过大

磁悬液浓度过大,或施加不当会形成过度背景(磁悬液浓度过大,造成背景荧光显示太强),磁粉松散,磁痕轮廓不清晰,漂洗后磁痕不再出现。磁悬液浓度过大引起的伪磁痕见图18。

3 结语

(1) 轮心磁粉检测时,如果把相关显示误判为非相关显示或伪显示,则会产生漏检,造成重大的质量隐患。相反,如果把非相关显示和伪显示误判为相关显示,则会将合格的工件拒收或报废,造成不必要的经济损失。

(2) 正确的磁痕分析可以避免误判,非相关磁痕不像假磁痕那样容易识别,所以磁粉检测人员必须知道常见的造成轮心非相关磁痕的原因。特别是很多国内标准都要求磁粉检测人员对相关显示进行缺陷性质判定,难度极大,且受人为因素影响很大,建议国内的标准制定机构参照国际标准,制定根据磁痕显示尺寸进行评定的原则,减少人为差异。

(3) 铸件设计及生产制造部门应根据铸件表面粗糙度,参照国际标准,提出与其表面粗糙度相适应的磁粉检测验收条款[4]。

(4) 轮心磁粉检测磁痕显示能反映出不连续和缺陷的位置、形状和大小,大致确定缺陷的性质,所以磁痕分析可为铸钢轮心生产工艺改进提供较可靠的信息。某些铸造缺陷难以避免,可以通过更改浇注系统、冒口位置、冷铁等将缺陷引到非关键、非受力部位。

[1] 宋志哲.磁粉检测[M].北京:中国劳动社会保障出版社,2007.

[2] GB/T 12604.5-2008 无损检测术语 磁粉检测[S].

[3] 许遵言,周玉山,季龙华.磁轭法对近表面缺陷的检出能力[J].无损检测,2015,37(12):10-13.

[4] 张继楷,李龙,冯博,等.表面粗糙度对磁粉检测的影响[J].无损检测,2016,38(3):52-55.

The Normal Indications of Magnetic Particle Testing of Locomotive Cast Steel Wheel Core

LIU Shiyuan, SHENG Zhaoxing, GU Bin, LU Donglei, REN Haojuan

(CRRC Qishuyan Institute Co., Ltd., Changzhou 213011, China)

In this paper, the causes of common defects in the manufacturing process of locomotive cast steel wheel core and the characteristics of magnetic particle indication are analyzed. Photographs of the common magnetic particle indications of the cast steel wheel were taken, providing a reference for magnetic particle testing operators to determine the correct magnetic particle indication.

locomotive wheel; cast steel wheel core; magnetic testing; magnetic particle indication analysis

2016-09-18

刘仕远(1984-),男,硕士,主要从事铁路产品无损检测技术工作

刘仕远, 15995015350@126.com

10.11973/wsjc201707018

TG115.28

B

1000-6656(2017)07-0076-05