轴力作用下钢桥面板构造细节受力分析

陈念念,吉伯海,何翠颖,陈壮壮

(河海大学土木与交通学院,江苏南京210098)

正交异性钢桥面板因具有自重轻、强度高、稳定性好、制作施工方便等优势在大跨径缆索体系桥梁中得到广泛应用[1]。目前世界各国已建成的正交异性钢桥面板类桥梁已超过1 500座,中国正在运营和规划中的该类桥梁有200余座[2]。但正交异性钢桥面板由面板、纵向加劲肋、横隔板、纵隔板等焊接而成,构造复杂,应力集中明显,极易产生疲劳裂纹。桥梁检测和研究表明,疲劳裂纹多发生在U肋和顶板连接焊缝、U肋与横隔板连接焊缝、弧形缺口等细节处。

针对正交异性钢桥面板疲劳开裂细节,国内外学者开展了大量研究,结果表明钢桥面板构造参数、焊接残余应力、应力幅等因素会对疲劳性能产生影响[3-5]。就斜拉桥而言,斜拉索会对钢箱梁施加轴向压应力作用,国外学者较多关注拉索轴力对拉索疲劳性能的影响,国内学者则较多关注拉索索梁锚固区域的疲劳性能研究[6-8]。而有关轴力对钢桥面板构造细节处疲劳性能的影响国内外相关研究较少。鉴于此,文中以国内某桥为背景,采用数值模拟方法对轴力作用下正交异性钢桥面板疲劳性能进行研究,考察多种工况下U肋与顶板焊缝、U肋与横隔板焊缝、弧形切口疲劳等细节处的应力变化。

1 计算模型

1.1 模型建立

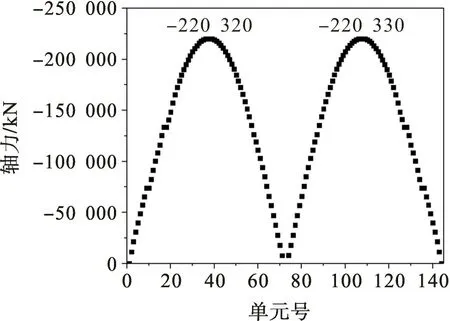

参照主跨1 088 m双塔双索面的某大桥,以其主梁轴线为基准建立全桥有限元模型,全桥划分为866个节点,共1 122个单元;主梁采用beam4梁单元模拟,拉索采用link10单元模拟,单元号分别为1~145和317~588,主梁和拉索通过刚臂连接。图1为某大桥相关尺寸,在其杆系有限元模型中x方向为纵桥向,z方向为横桥向,y方向为竖直方向。图2为成桥阶段轴力图,即1~145号主梁节点x方向的力轴。由图2可知,该大桥钢箱梁全截面受压,峰值位于桥塔处,南北塔轴力分别可达220 320,220 330 kN,主梁跨中轴力几乎为0,轴力变化趋势呈M型。

以轴力最大的索塔部位钢箱梁为研究对象,建立正交异性钢桥面板有限元模型,如图3。本模型横桥向取8个U肋和1道纵隔板,纵桥向取5道横隔板;桥面铺装层厚度取55 mm;横桥向长度为4 800 mm,相邻U肋间隔600 mm,纵桥向长度13 200 mm,间隔分别为3 000,2 800,2 800,3 000 mm;顶板厚24 mm,U 肋厚10 mm,横隔板厚14 mm,纵隔板厚24 mm,U 肋断面尺寸300 mm×290 mm×180 mm。顶板与U 肋连接焊缝的焊脚尺寸为4 mm,横隔板与顶板连接焊缝的焊脚尺寸为7 mm,U 肋与横隔板连接焊缝的焊脚尺寸为7 mm,纵隔板与顶板和横隔板连接焊缝的焊脚尺寸为8 mm。

图1 国内某斜拉桥Fig.1 A cable-stayed bridge in China

图2 成桥阶段主梁轴力Fig.2 Axial force of main beam in bridge forming stage

图3 钢桥面板有限元模型Fig.3 Finite element model of the steel bridge deck

整个模型采用实体单元与壳单元结合的方式建立,主要采用S4R壳单元和C3D8R实体单元,疲劳细节处网格种子为2 mm,全局网格种子20 mm,过渡区网格种子2~20 mm,如图4。钢箱梁采用的钢材型号为Q345qD,弹性模量和泊松比分别为2.06×105MPa,0.3,铺装层弹性模量取1 000 MPa,泊松比0.3。顶板和铺装层、顶板和U肋、横隔板的连接均采用Tie方式,即将两个单独的表面连接在一起使两者之间无相对运动,该类型的约束允许两个区域表面创建的网格不一致。为体现轴力对钢桥面板构造细节处应力的影响,仅约束顶板及纵肋和铺装层2个方向平动自由度,在箱梁截面施加Z方向均布荷载44.4 MPa,即根据圣维南原理用均布力替代轴力,同时约束横隔板全部自由度。

图4 疲劳细节处网格划分Fig.4 Mesh generation at the fatigue details

1.2 荷载工况

研究表明轮载在纵桥向与横桥向的应力影响范围较小,可忽略车轴、轮重及车辆间的应力叠加效应[9],因此,根据《公路钢结构桥梁设计规范》JTG D64—2015[10]的疲劳荷载计算模型Ⅲ进行加载,且仅考虑单联轴单侧双轮荷载,单侧轴重60 kN,加载面积200 mm×600 mm,荷载集度0.5 MPa。横桥向选取11种加载工况,工况H6荷载中心位于纵隔板正上方,工况H1,H2,H3,H4,H5与工况H7,H8,H9,H10,H11关于yz面对称。单联轴单侧双轮荷载加载纵向影响线范围为两跨横隔板间距[11],各工况纵桥向取从横隔板B#至横隔板D#向,步长200 mm,共29 个荷载歩,荷载步命名为L1~L29,各工况荷载中心沿x轴坐标分别为-750,-600,-450,-300,-150,0,150,300,450,600,750 mm。根据荷载中心位置的不同,横向加载可分为3种典型工况,即荷载中心位于U肋正上方、U肋侧壁正上方、两U肋中心[12],各加载工况如图5。

图5 加载工况示意图Fig.5 Schematic diagram of loading conditions

2 焊缝应力分析

2.1 U肋与顶板焊缝

2.1.1 最不利工况分析

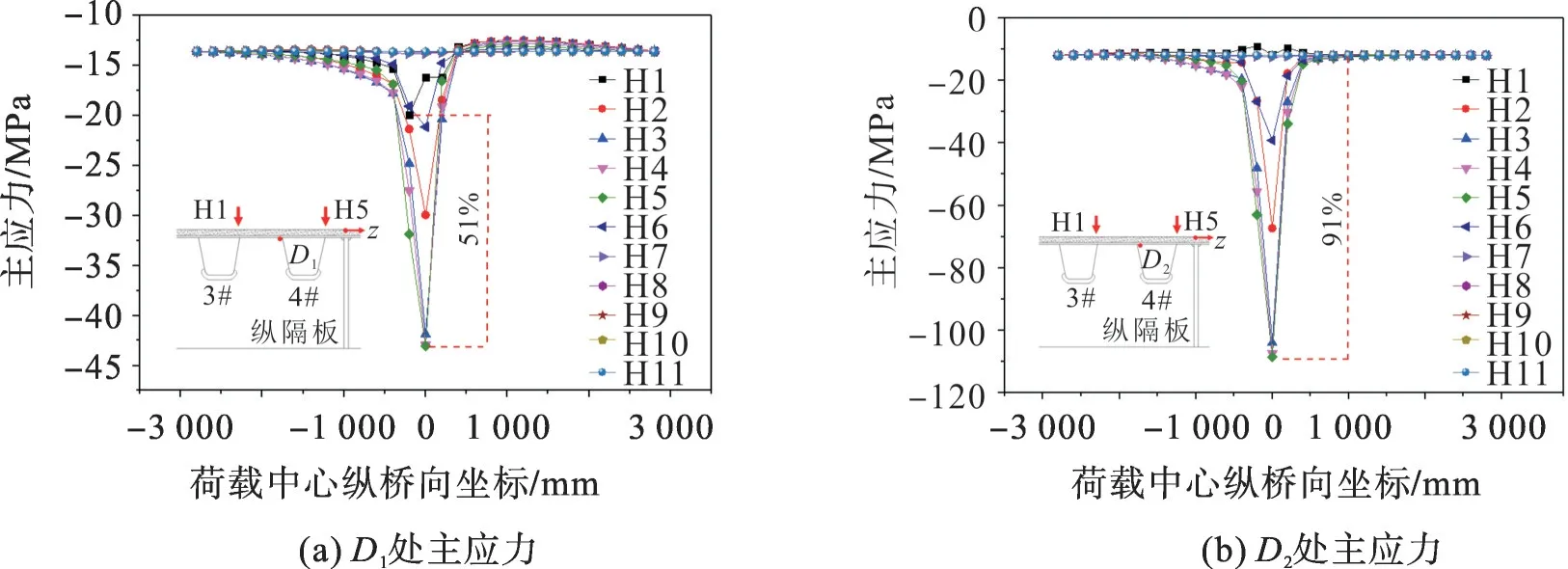

U肋与顶板焊缝构造细节处的疲劳性能在横隔板处和两横隔板中间段存在差异,桥梁检测也表明疲劳裂纹多发生于横隔板处,考虑轴力这一因素,分别提取各工况下横隔板处和两横隔板中间段U肋与顶板连接焊缝D1和D2处主应力。图6为横隔板处U肋与顶板连接焊缝D1和D2处主应力,图7为中间段U肋与顶板连接焊缝D1和D2处主应力。D1和D2处发生的疲劳开裂破坏与残余应力、应力比、荷载作用位置等因素密切相关[13]。在局部应力作用下,焊缝处变形也较为复杂。全桥有限元计算结果表明,由于斜拉索水平分力作用,钢箱梁承受巨大的轴向压力作用。因此,考虑到轴力作用,以主应力为考察指标研究最不利工况较为合理。

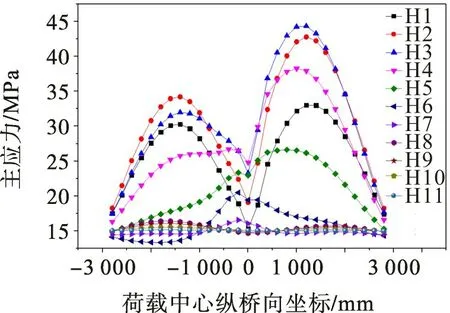

图6 横隔板处U肋与顶板焊缝细节主应力变化Fig.6 Variation of principal stress in detail of U-rib and roof weld at the diaphragm

图7 中间段U肋与顶板焊缝细节主应力变化Fig.7 Variation of principal stress in detail of U-rib and roof weld in the middle section

由图6可知:在H1,H2,H3,H4,H5工况下,横隔板处U肋与顶板焊缝D1和D2处主应力均呈单峰分布,且均为压应力,D1和D2处最大主应力发生在纵桥向坐标为0处(荷载步L15),分别为43.06,108.53 MPa,此时荷载中心横桥向坐标为-150 mm,即工况H5;关注x=-450 mm 处,即4#U 肋与顶板焊缝处,工况H1 与H5相对称,其荷载中心均距D1为300 mm,而最不利工况并未在H1工况下出现,其焊趾处主应力为21.50 MPa,焊根处主应力为9.5 MPa,分别比H5工况下主应力下降51%,91%,认为设置纵隔板的钢箱梁,在车轮荷载作用下应力重新分布,应力对称性不再明显;将单联轴单侧双轮荷载加载在纵隔板的另一侧,即H7,H8,H9,H10,H11工况下,D1和D2处主应力不再呈单峰分布,其值随着荷载纵向位置的改变几乎不再变化。

由图7可知:中间段U肋与顶板焊缝主应力峰值位于z=-1 400 mm附近,D1和D2纵桥向位于该处,横桥向位于x=450 mm处,与横隔板处D1和D2关于纵隔板对称;此时H6,H7,H8,H9,H10,H11工况下焊趾和焊根处主应力呈单峰或双峰分布,H9工况时主应力最大,荷载中心位于D1正上方,其余与横隔板处U肋与顶板焊缝细节主应力变化类似,不同之处是由于横隔板的约束引起。

2.1.2 轴力作用下应力分析

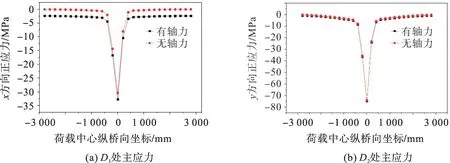

各工况下U肋与顶板焊缝均处于全截面受压状态且未超过材料的压缩屈服极限,一般认为不会导致疲劳裂纹的发生。但桥面板与U肋连接处的残余应力测试表明,在U肋与顶板焊缝连接处5 mm内,顶板的残余应力为拉应力,最大拉应力约为140 MPa,相当于材料屈服强度的0.34倍[14],焊缝位置依然处于拉应力状态,符合裂纹萌生的条件。萌生处疲劳问题符合单轴疲劳理论,即疲劳起裂方向垂直于焊缝方向[15]。这种情况,U肋与顶板焊缝最不利工况下起裂点处应力分析应考察垂直于焊缝方向的正应力,图8为H5工况下横隔板处U肋与顶板连接焊缝D1和D2处正应力对比曲线,图9为H9工况下中间段U肋与顶板连接焊缝D1和D2处正应力对比曲线。

相丰委员的问题很直接:“近几年市政府及有关部门在违建治理方面力度大、手段硬,效果明显,但个别区域违建现象仍然存在。创城成功之后,一些区域占道经营、店外经营现象有所反弹。对这些违法行为,条例都有明确规定,处罚措施也很具体。请问执法部门如何加大执法监管力度,加强违建治理,规范经营行为,保持市容市貌的整洁有序?”

图8 横隔板处U肋与顶板焊缝正应力对比曲线Fig.8 Contrast curves of normal stress between U-rib and roofweld at the diaphragm

图9 中间段U肋与顶板焊缝应力特征Fig.9 Stress characteristics of U-rib and roof weld in the middle section

图8表明:横隔板处U肋和顶板焊缝D1和D2处几乎为压应力循环,在轴力作用下最大应力与最小应力均有降低,但应力幅基本相同;D1处有无轴力情况下平均应力分别为17.54,15.18 MPa,降低了15.5%左右,D2处平均应力几乎不受轴向力影响。Ya 等[16]研究表明焊趾处平均应力15%左右的变化对焊根处的疲劳损伤影响不大。因此,轴力的施加对横隔板处U肋和顶板焊缝疲劳性能影响不大。

中间段U肋与顶板焊缝正应力有着相似的变化规律。由图9可看出:有无轴力状态下,U肋与顶板焊缝D1处应力变化趋势完全相同,都呈现单峰分布和完全压应力循环;D2处最大压应力在轴向力作用下降低1.18 MPa,基本没有变化,有无轴力的应力幅均为46.64 MPa,基本无差别,平均应力分别为-23,-22 MPa,变化微小。由此可见,轴力对中间段U肋与顶板焊缝受力性能无影响。

2.2 U肋与横隔板焊缝

2.2.1 最不利加载工况分析

研究表明:U肋与横隔板焊缝及围焊焊趾处应力较大[17];弧形缺口应力集中最大点位于弧形缺口有效截面最小处[18]。因此,文中以围焊细节U肋焊趾、弧形缺口有效截面最小处、横隔板焊趾处作为关注点,即D3,D4,D5处,该细节纵向位于跨中,横向位于x=-450 mm,即4#横隔板与顶板连接焊缝。

图10为D3处主应力变化情况。由图10可知:在工况H1,H2,H3,H4,H5,H6时,U肋与横隔板围焊处最大主应力呈明显的对称双峰分布;工况H7,H8,H9,H10,H11时,U肋与横隔板围焊处主应力分布较为平缓,大致为一条水平线,而应力峰值纵向出现在两个横隔板的跨中附近,即B#横隔板与C#横隔板之间,并未出现在U肋与横隔板焊缝的正上方。图11,12分别为D4,D5处主应力变化情况。

图10 D3 处主应力变化情况Fig.10 Variation of principal stress at D3

图11 D4 处主应力变化情况Fig.11 Variation of principal stress at D4

图12 D5 处主应力变化情况Fig.12 Variation of principal stress at D5

由图11可看出:纵桥向主应力峰值均偏离U肋与横隔板焊缝正上方,其中D4处偏离较小,认为在车辆荷载作用下,横隔板出现面外变形,荷载偏心应力是引起横隔板面外变形的重要因素,因此关注点处纵向最不利荷载位置发生偏移;横桥向最不利位置均为轮载位置,位于U肋与横隔板焊缝上方,即工况H3。由图10~12可知,H3工况下关注点D3,D4,D5中D4承受压应力,但D4存在残余拉应力,依据文献[19]可知荷载作用下该处依然会出现疲劳裂纹。

2.2.2 轴力作用下应力分析

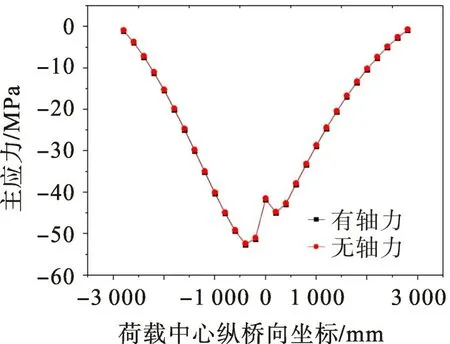

图14为有无轴力作用下D4处主应力对比情况。由图14可见:有无轴向力状态下,横隔板弧形缺口处主应力变化趋势完全相同,都呈现非对称的双峰分布,横隔板弧形缺口处的应力呈现完全压应力循环;轴力对D4处最大应力、应力幅、平均应力几乎没有影响,表明轴力对疲劳缺口受力性能几乎没有影响。

图13 D3 处主应力对比情况Fig.13 Comparison of principle stress at D3

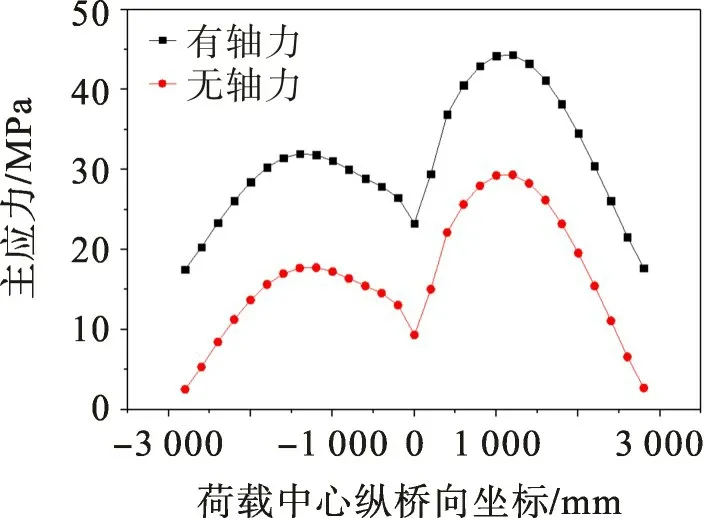

图15为有无轴力作用下D5处主应力对比情况。由图15可见:有无轴力作用下,D5处主应力变化趋势相同,都呈非对称的双峰分布,横隔板焊趾处的应力均呈完全拉应力循环;轴力作用下,D5处的应力最大值由29.34 MPa 增大到44.33 MPa,增大了48.8%;有无轴向力的应力幅分别为26.79,26.81 MPa,无明显差别,平均应力分别为30.93,15.93 MPa,轴力作用下平均应力提高了近1倍。

图14 D4 处主应力对比情况Fig.14 Comparison of principle stress at D4

图15 D5 处主应力对比情况Fig.15 Comparison of principle stress of D5

3 结 论

1)轴力作用下,中间处顶板与U肋焊缝最不利工况位于焊缝正上方,U肋与横隔板围焊处和横隔板焊趾处最不利工况纵向位于相邻两个横隔板的跨中附近,弧形缺口处最不利工况纵向位于距跨中400 mm附近,横桥向位于弧形缺口正上方。

2)轴力对U肋与顶板焊缝焊根和焊趾处应力幅几乎没影响,平均应力影响最大处为横隔板处U肋与顶板焊缝焊根,其有15%左右的变化,受力性能影响较小;轴力对弧形缺口处应力幅和平均应力几乎没有影响。

3)轴力对U肋与横隔板围焊处和横隔板焊趾处的应力幅几乎没影响,但使平均应力提高了近1倍,轴力对该细节受力性能影响较为显著。