钢框架装配式节点研究进展

薛 皓,马 军,陈晓虎

(1.军委审计署兰州审计中心,甘肃 兰州 730000;2.西安审计中心,陕西 西安 710000;3.成都审计中心,四川 成都 610002)

随着我国工业进程的加快,装配式钢结构的发展也被提上日程,2016 年国务院颁布 《关于大力发展装配式建筑的指导意见》,明确指出不仅要大力发展装配式建筑,而且要提高其在新建建筑中的比例,而后住建部在“十三五”规划中提出钢结构建筑要在新建绿色建筑中的比重不低于15%,钢材是一种绿色建筑材料,且作为国家的战略储备资源,使发展研究装配式钢结构成为热门课题。钢结构轻质高强且抗震性能优越,而在1994 年的美国Northridge 地震[1]和1995 年的日本的阪神地震中,钢结构建筑却表现出了梁柱节点焊缝在强震作用下的脆性破坏[2-3],而后如何避免焊缝的脆性破坏成为钢框架节点的研究方向。

装配式钢结构建筑设计目标,主要是实现钢结构施工现场的快速装配、缩短工期,减少现场焊接造成的焊缝缺陷并提高结构抗震能力。发展装配式钢结构是实现模块化钢结构的基础,2020 年初我国以武汉为中心而爆发了全国范围的新冠疫情,火神山、雷神山医院的迅速建成也成为我国装配式建筑发展的里程碑。

1 节点的构造形式

1.1 节点构造类型

钢结构梁柱节点根据构造形式分为加强型节点和削弱型节点,加强型节点的加强位置分为柱端加强和梁端加强,削弱型节点的削弱位置则集中在梁端。传统加强型节点主要分为梁端加腋板型、梁端加肋板型、梁端板式加强型、梁端翼缘扩大型等;削弱型节点构造形式主要分为翼缘削弱型、腹板处开孔型、梁端腹板处切缝型。而新型节点是在传统节点的基础上进行组件和连接方式的改造创新。新型节点可以增加节点的延性,实现塑性铰外移,从而进一步提高节点的抗震耗能能力。

1.2 加强型节点构造

杨松森等[4-5]提出的外套筒-加强式新型装配式节点(如图1 所示)。该节点是通过设置外套筒将上、下柱拼接,同时外套筒会增加节点域的刚度;在梁端设置端板并通过高强螺栓与外套筒连接;为了保证节点良好的传力能力,设置了高强对拉螺栓。通过试验(试验装置如图2 所示)对新型节点的破坏方式、承载能力、传力机制、延性及抗震耗能能力等进行分析。研究结果表明:随着外套筒筒壁的增厚,节点的初始转动刚度也会增大,试验中当筒壁厚度由12mm 增加到14mm 时,初始转动刚度提高约17%;外伸端板组件可以增加梁端的初始转动刚度,且增加节点延性并增加节点的抗震耗能能力;高强对拉螺栓的设置可以容许梁柱相对转角增大,提高节点的转动变形能力;加载后期由于对拉螺栓的较大塑性变形,使节点产生滑移现象,导致滞回曲线由“弓形”转变为“反S 形”。

图1 外套筒-外伸端板节点构造图

图2 试验装置图

王燕等[6-7]提出一种新型内套筒全螺栓连接的组合节点(如图3 所示)。该类型节点是在上、下钢管柱内设置内套筒,通过高强螺栓和高强对拉螺栓将梁、柱及内套筒连接起来,整体构造形式和外套筒相似,主要区别是套筒的布置位置分内和外。研究结果表明:试件的破坏主要是节点域柱壁和外伸端板的屈曲变形,试验中对拉螺栓被拉断;内套筒厚度增加会增大节点域的转动刚度和抗剪切变形的能力;滞回曲线整体变现出“弓形”,具有良好的耗能能力。

该类型节点实现了全螺栓连接,为模块化钢结构建筑奠定了基础,试验装置如图4 所示。

图3 外套筒-外伸端板节点构造图

图4 试验装置图

Liu 等[8-10]对H 型梁与方钢管柱的连接方式进行研究,在反复的试验研究和理论支持下,全螺栓双夹板连接节点(如图5 所示)取得较显著的成果。试验(试验装置如图6 所示)结果表明:全螺栓连接的新型节点延性较好,最终的破坏形式是上下翼缘发生较大的塑性变形导致的局部撕裂;全螺栓连接的节点在加载过程中未出现明显的滑移现象,破坏位置远离柱,实现了塑性铰的外移;节点结构上对称,在试验中表现得力学性能也是一致的;理论计算与试验的结果较为一致。

图5 全螺栓双夹板连接节点

图6 试验装置图

1.3 削弱型节点构造

卢林枫等[11-12]对钢梁进行改进,让波纹形梁腹板代替普通腹板形式(如图7 所示),并进行弱轴方向的抗震性能模拟分析。柱采用H 型钢,在弱轴方向用蒙皮板与H 型钢梁连接,试验(试验装置如图8所示)研究结果表明:弱轴方向的延性系数大于6.0,塑性转动能力大于等于0.06rad,满足规范要求的延性大于等于3.0 与塑性转动能力大于等于0.03rad;在位移加载过程中,蒙皮板和与梁连接的焊缝基本均未达到屈服强度,实现了“强节点,弱构件”的抗震目标;文中建议削弱深度的参数取值范围,在此参数范围内取值节点会表现出比较理想的抗震能力。

图7 箱型节点域弱轴连接节点

图8 试验装置图

何浩祥等[13-14]在狗骨式削弱型节点的基础上,在翼缘削弱处用低屈服点的金属材料填充原翼缘削弱部分(如图9 所示)进行减震分析。具体方式是将梁端距离柱0.5bf~0.75bf(bf指梁的翼缘宽度)的位置开始开槽,削弱深度和削弱长度的取值区间分别为0.20bf~0.25bf与0.65hb~0.85hb(hb指梁截面高度),然后在开出的圆弧削弱区域填充低材性的钢材。拟静力试验(试验装置如图10 所示)结果显示:低屈服点钢对翼缘和腹板进行先削再填补,会先于其他地方屈服,并降低节点损坏程度;只有选择合理的削弱和填补尺寸,才能更容易、更明显的实现塑性铰外移。

图9 箱型节点域弱轴连接节点

图10 试验装置图

2 节点受力性能研究

2.1 摩擦型“塑性铰”构造形式及力学性能

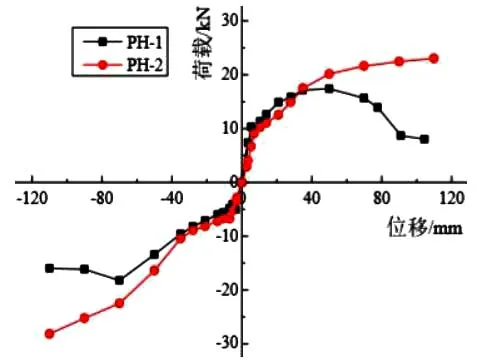

摩擦型“塑性铰”[15-16]属于梁端削弱型的新型装配式节点,未发生地震及小震作用时,主要依靠限位螺栓及拼接板间静摩擦承受外部荷载;当发生中震或大震作用时,限位螺栓被剪断,此时传递剪力主要依靠加载旋转螺栓,而实现地震下耗能主要方式是摩擦耗能。拟静力试验(试验装置如图11 所示)结果表明:试件耗能分两个阶段,第一阶段是由限位螺栓变形与拼接板相互转动摩擦共同耗能,另一阶段是限位螺栓剪断后仅靠摩擦耗能;骨架曲线图(如图12 所示;其中PH-1 表示限位螺栓采用4.8级普通螺栓,PH-2 表示限位螺栓采用8.8 级高强螺栓)中显示在普通抗剪螺栓剪断后,承载力下降迅速,而后又保持数值稳定,采用高强螺栓因限位螺栓无法剪断而导致限位螺栓孔发生挤压变形,耗能能力强于前者。摩擦型“塑性铰”构造形式新颖,但耗能能力主要和摩擦材料与旋转加载螺栓的预紧力有关。当使用高强限位螺栓时容易造成拼接板的挤压破坏,使用普通限位螺栓,在螺栓剪断后,转动摩擦力较小不能满足承载力要求。

图11 试验装置图

图12 骨架曲线

2.2 新型梁翼缘削弱型节点构造形式及力学性能

新型翼缘削弱型节点[17]通过在梁端设置旋转单元和“狗骨式”耗能钢板(即拼接板)实现地震作用下的精准耗能,拼接板(Q235B)的材性等级低于梁柱(Q345B)的材性等级,目的是保证梁柱节点焊缝的安全,且Q235B 钢材的延展性较好。与梁腹板连接的单、双连接板上均设置有限位螺栓孔,使梁柱相对转角得到有效地控制。拟静力试验(试验装置如图13 所示)结果显示:拼接板厚度及削弱深度不同,新型节点分别呈现出不同的承载能力、耗能能力、延性等;新型装配式节点能够保证在试验加载位移较大时不出现节点梁柱焊缝的脆性破坏;滞回曲线中出现了滑移现象,造成曲线整体呈反S 型,主要是由拼接板与梁翼缘连接的螺栓直径比孔径略小造成的;由于滑移现象存在,使骨架曲线(如图14 所示;其中SJ-1 表示拼接板每边削弱25mm、厚度为10mm 的试件,SJ-2 表示拼接板每边削弱35mm、厚度为10mm 的试件,SJ-3 表示拼接板每边削弱35mm、厚度为12mm 的试件,SJ-4 表示拼接板每边削弱45mm、厚度为12mm 的试件)没有明显的屈服点,也造成节点延性系数值较小;拼接板的屈曲是造成节点承载能力下降的主要因素,防止拼接板过早的屈曲能够有效地增加节点的延性;增加削弱深度会使节点在前期快速提高承载能力,但会使拼接板更容易屈曲;增加拼接板厚度能够有效防止拼接板过早屈曲,从而增加节点的延性性能。控制拼接板屈曲的方法有增加拼接板的厚度、使用“T”形的拼接板、拼接板外设置防屈曲套筒等。另一方面是滑移现象降低了节点的转动刚度,可以通过在梁翼缘和拼接板之间布置摩擦材料、增加加工精度减少孔隙等。

图13 试验装置图

图14 骨架曲线

3 节点发展趋势

1)装配式钢结构的抗震设计目标是实现“强节点,弱构件”,地震作用时新型节点首先要有较好的耗能能力,目前我国的新型钢结构梁柱节点构造形式较多,但理论研究却滞后于试验分析,而实际工程需要根据需求对节点的各参数进行设计计算。所以对于拥有较好耗能能力的节点首要任务是进行理论研究,才能实现新型节点的广泛推广应用。

2)装配式新型节点应用于模块化钢结构领域在我国已得到一定的发展,但即便有良好抗震性能的节点在实际工程中因楼板和墙板的存在,也很难有操作空间。同样对于可替换耗能构件的新型节点也需要考虑能否实现震后耗能构件的替换。

3)目前新型节点的试验研究以单个节点的试验较多,也出现空间框架的试验研究。但多层多跨的框架试验极少,这一方面的研究内容较少也影响着新型节点在中高层建筑中的应用与推广。