面向海洋工程的超重力过程强化技术及应用

张亮亮,付纪文,罗勇,孙宝昌,邹海魁,初广文,陈建峰

(北京化工大学化学工程学院,教育部超重力工程研究中心,北京100029)

引 言

《中国油气产业发展分析与展望报告蓝皮书(2018-2019)》显示,2018 年,我国石油表观消费量达6.48 亿吨,较上年增长6.95%[1]。与之对比,国内原油产量连续第3年下滑,降至1.89亿吨,与上年相比下降1.3%,石油对外依存度升至69.8%。同时,全年进口天然气9038.5 万吨,同比大幅增长31.9%,对外依存度升至45.3%。油气能源供给巨大缺口已成为国家安全的战略性问题。

海洋是国家战略资源的重要基地。作为海洋大国,近五年来,我国原油年生产量已突破4500 万吨,海上原油产量在全国原油产量占比逐年增加[2]。海洋油气资源开发是我国未来油气能源新的增长点,也是实现我国海洋强国战略和能源自给的重要举措。海洋平台和油气开采船舶是海洋油气资源开发的主要工作场所。海洋平台或船舶建造成本昂贵,如何通过过程强化技术实现平台装备的集约化和小型化,满足受限空间的生产要求是迫切需要解决的重大问题。

以旋转填料床(rotating packed bed,RPB)为核心装备的超重力技术是典型的化工过程强化技术之一,旋转填料床更是因其独特的过程强化特性被誉为“化学工业的晶体管”。在旋转填料床内,液体在超重力环境下被分散成纳微尺度的液滴、液丝和液膜等微元形式,液体微元表面更新速率和气液两相有效传质比表面积显著增加,大幅强化分离和反应过程,使得设备体积可缩小1~2 个量级[3-4]。目前,旋转填料床已被成功应用于海洋平台油气生产的天然气脱硫、脱水、海水脱氧等两相反应或分离过程,在满足生产指标的情况下,极大缩小了空间要求,节约了建设成本[5-6]。

本文对超重力技术的原理、过程强化特性以及超重力技术在海洋工程中的具体应用进行综述,并探讨超重力技术在海洋工程中的未来发展方向。

1 超重力技术

基于美国太空署实验,英国帝国化学公司(ICI)新学科组的Ramshaw 等[7-8]于20 世纪70 年代提出超重力技术(high gravity, HiGee)的概念,它的实质是通过离心力场的作用而达到模拟超重力环境的目的,核心在于对传递过程的极大强化。在超重力环境下,不同大小分子间的分子扩散和相间传质过程均比常规重力场下的要快得多,巨大的剪切力将液体撕裂成微米至纳米级的液膜、液丝和液滴,产生巨大的和快速更新的相界面,使相间传质速率比传统的塔器提高1~3个数量级,传质过程得到极大的强化。

1.1 超重力反应器装备

超重力技术理论和应用研究日益成熟,装置的种类、结构不断革新。旋转填料床按气液进料方式不同分为并流型、逆流型和错流型。并流型旋转填料床[图1(a)]传质传热效果相对较差,因此研究较少[9]。逆流型旋转填料床的结构如图1(b)所示,液体分布器安装在RPB 内腔中央,下部为封闭结构,通过合适的开孔位置和数量以确保转子填料内层可被充分润湿,填料内径应能容纳液体分布器并比进气口内径稍大[10]。在单级逆流型旋转填料床的基础上,陈建峰等[11]开发出了多级逆流型旋转填料床(multi-stage counter-current rotating packed bed,MSCC-RPB),通过独立的电机带动各级转子填料转动。错流型旋转填料床根据结构的差异,可分为卧式和立式两类。卧式错流床[图1(c)]转子两端与外壳连接之间安装有气体密封装置,除雾器安装在气体出口端,防止液沫夹带现象发生[9]。

图1 不同类型的旋转填料床结构Fig.1 Structure of different types of rotating packed beds

为满足实际需求以及有效提高传质效果,通过对超重力反应器内部结构的改进,开发出了多种新型特殊的超重力过程装置[9]。刘有智[12]研发出适用于液液接触与反应的撞击流-旋转填料床(impinging stream-rotating packed bed,IS-RPB)。计建炳等研发了单层折流板式旋转填料床(rotating zigzag bed,RZB)[13]和多层折流板式旋转填料床[14],有效解决了传统RPB 中气液停留时间短的问题。Sandilya等[15]在研究RPB中气相传质系数时,发现在气膜控制的传质体系中,气体与填料间的相对角滑移速度较小,导致气膜控制的传质过程的传质速率在RPB 中不能有效提高。为增强气体与填料间的相对角滑移速度,Chandra 等[16]开发了分裂填料旋转填料床(splitting packing-rotating packed bed, SPRPB)。潘朝群等[17]研发了多级雾化旋转填料床(multistage spraying rotating packed bed,MS-RPB),采用同心圆环丝网填料,两级间的区域为喷雾区,可应用于大气量的物系处理。陈昭琼等[18-20]设计出了螺旋通道型旋转床(RBHC)[18],转子内部有4 条螺旋形通道且内部不安装填料。还有一种将填料去除的新型超重力过程工程装置——旋转盘反应器(spinning disc reactor, SDR)[21-24],可将传热传质的反应场所直接转移到旋转盘上[23]。

1.2 优势与特点

传统的塔式气液传质设备依靠重力作用实现气液逆流传质[23],由于重力场强度低,气液传质系数小,故这类设备传质强化能力不足。而超重力旋转填料床利用高速旋转的填料,对自内环向外环做径向流动的液体产生强大的剪切力,将液体撕裂破碎成为微小的液滴、液膜和液丝,使得气液两相产生剧烈的湍动及快速更新的相际界面,有利于总体积传质系数的增加,从而可大大强化气液两相的传质[25]。

对于逆流型旋转填料床和错流型旋转填料床,它们有其各自的优点:逆流型旋转填料床气液传质推动力大,适用于对出口气体浓度控制要求较高的体系;错流型旋转床转子两端与外壳之间安装有气体密封装置,通过气体出口端的除雾器,防止液沫夹带并且有更高的动平衡性[26]。而并流型旋转填料床由于气体压降低,因而在处理余压较低的气体方面有较大优势。在以上三种基本旋转填料床形式上所做的一些改进型结构可以通过特殊结构提高气液传质系数来达到增强气液传质的效果[27],或可以通过延长气液停留时间达到更好的处理效果,但同时,这些改进形式一定程度上提高了设备结构复杂性,为其应用带来了一定阻碍。

2 基础研究

2.1 RPB内流体流动特性研究

对RPB 反应器内流体流动特性的研究是传质研究的基础。目前对RPB 内流体流动的基础研究主要通过流体力学实验结合可视化技术,观测流体流动形态,测量平均停留时间和持液量,以及探究端效应区的形成等。

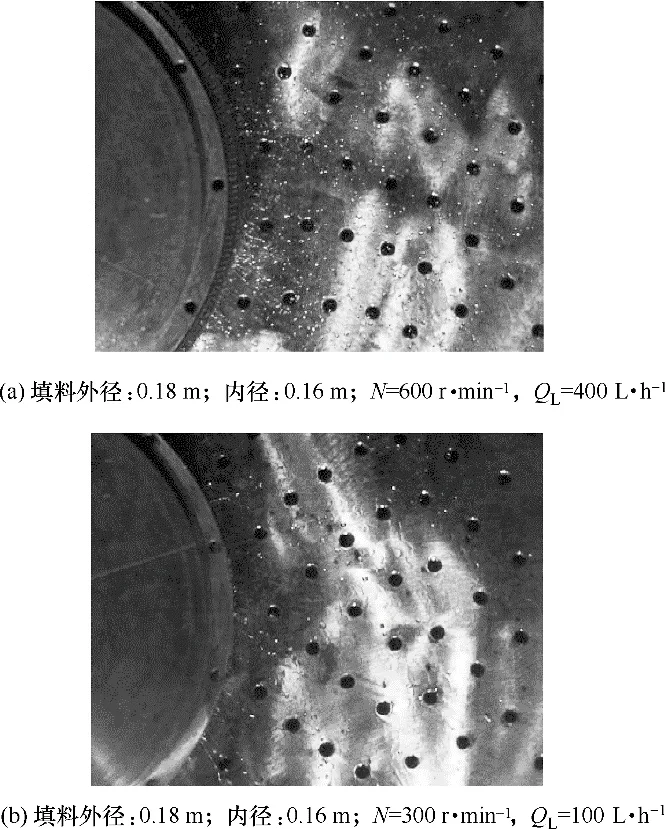

2.1.1 流体流动形态 1995 年,Burns 等[28]开始尝试将摄影技术应用于RPB 的实验研究,将旋转床的上盖换成透明有机玻璃盖,首次观测到液体在填料上表面的液滴、液膜和液线三种流动形态。杨旷等[29-30]使用高速相机首先对外空腔区的液体流动形态进行了研究。如图2所示,在空腔区内,高转速高液量情况下,液体形态以液滴为主,提供了较大的气液接触有效比表面积,且液滴在周向上分布均匀。当在低转速低液量的情况下,旋转床产生的离心力不足以使大部分液体剪切成液滴,便会形成有少量液线流股存在的流动形态。Sang等[31]在此基础上对外空腔区的流体流动形态进行了深入研究,通过可视化技术观测到液滴破碎过程的运动形态(图3),并通过分析获得了空腔区中流动形态的转变。

对于填料区的可视化研究,为了更清晰地观测液体在填料丝网之间的相互作用,Xu 等[32]采用单层丝网填料以观测液相撞击填料丝的形态,探究了丝网的横丝和纵丝对液体形态的不同影响机制。如图4所示,通过高速摄像方法,观察到当液体射流撞击纵丝时,液体被纵丝切割,几乎没有圆周运动;而当液体射流撞击横丝时,液体会附着在旋转的填料上,然后随着横丝的携带作用,可以观察到相当大的圆周运动。说明对液体的切割作用主要由填料的纵丝提供,横丝则为液体提供切向速度。

图2 空腔区液相形态Fig.2 Liquid phase pattern in cavity zone

考虑到除了表面张力和离心力外,液体流量也会影响液滴直径,因此在此基础上,李振虎等[34]加入了液体流量qL对液体尺寸的影响

杨旷等[29]通过RPB 反应器外空腔区的拍摄照片,对液滴直径进行了统计。发现液滴平均直径为0.15~0.9 mm,并且随填料厚度和转速的增加而降低。在通过约8 层填料后,液滴在填料外延上均匀分布,从流体流动的角度证实了液相端效应区的存在。在此基础上,Sang等[31]进行了更深入的研究,探究了操作条件对液滴直径大小分布的影响规律。

2.1.3 液体停留时间及持液量 借助电导探头,通过测量进出口处溶液的电导率响应时间,可计算液相的平均停留时间[35]。研究结果表明,随着液体流速的增大,液体平均停留时间逐渐缩短,并且幅度趋于平缓;随着旋转填料床转速的增大,液体的平均停留时间也在缩短,同样这一趋势也在趋于平缓,并在转速增大到一定程度后保持不变。

Guo 等[33]在RPB 内安装同步旋转摄像机获取液体流动状态下连续稳定的实时图像。通过图像分析,探究了RPB 转速及气液流量对平均停留时间的影响。结果表明随着转速的增大,平均停留时间不断缩短且趋于平缓直到几乎不变。气体流量的变化对停留时间几乎没有影响,当液体入口速度增大了2.5倍时,液体平均停留时间只降低了不到25%。

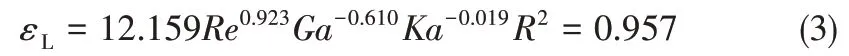

Yang等[36]首次使用X射线计算机断层扫描技术(X-ray computed tomograghy, X-ray CT)观测了RPB反应器中的液体流动,标志着RPB 的可视化研究从仅由填料表面的观测向反应器内部观测的发展。利用CT 扫描结果计算了填料区液体的持液量(图5、图6),并对不同转速、液体流量、液体黏度和表面活性剂下两种不同填料的影响进行了研究,建立了预测持液量关联式。并在此基础上,计算了不同条件下的平均停留时间。

对于金属丝网填料

对于泡沫镍填料

2.2 RPB内传质特性研究

目前,已有大量研究者采用不同实验系统[37-38]表征不同结构内RPB 的传质特性,并研究了不同操作条件和结构下传质特性规律。

图3 空区液滴运动的典型图像Fig.3 Typical images of droplet motion in cavity zone

图4 流体射流对不同位置的剪切和携带作用的动态过程Fig.4 Dynamic processes of shearing and carrying action with liquid jet impacting on different positions

图5 金属丝网填料中18.5、55.8、155.6 mPa·s的液相在不同转速下的持液量图Fig.5 Liquid holdup maps in wire mesh packing with 18.5,55.8 and 155.6 mPa·s

2.2.1 气体体积传质系数(kGa) Guo等[39]研究了丝网形式填料的RPB 传质特性,结果表明气体流量对传质系数影响较小,而气相体积传质分系数kGa与转速的0.55 次方呈正比。Onda 等[40]建立了描述常规RPB 气侧传质系数的关联式。基于RPB 中气体在曳力作用下表现与填料塔内行为几乎一致的假设,越来越多研究者建立了常规RPB 的关联式[41-43]。Wang 等[44]总结了目前针对不同RPB 结构及不同两相体系的关于预测kGa的关联式,如表1所示。

图6 泡沫镍填料中18.5、55.8、155.6 mPa·s的液相在不同转速下的持液量图Fig.6 Liquid holdup maps in nickel foam packing with 18.5,55.8,155.6 mPa·s

表1 不同结构RPB中预测kGa的关联式Table 1 Correlations for estimating gas volumetric mass transfer efficient in different type of RPB

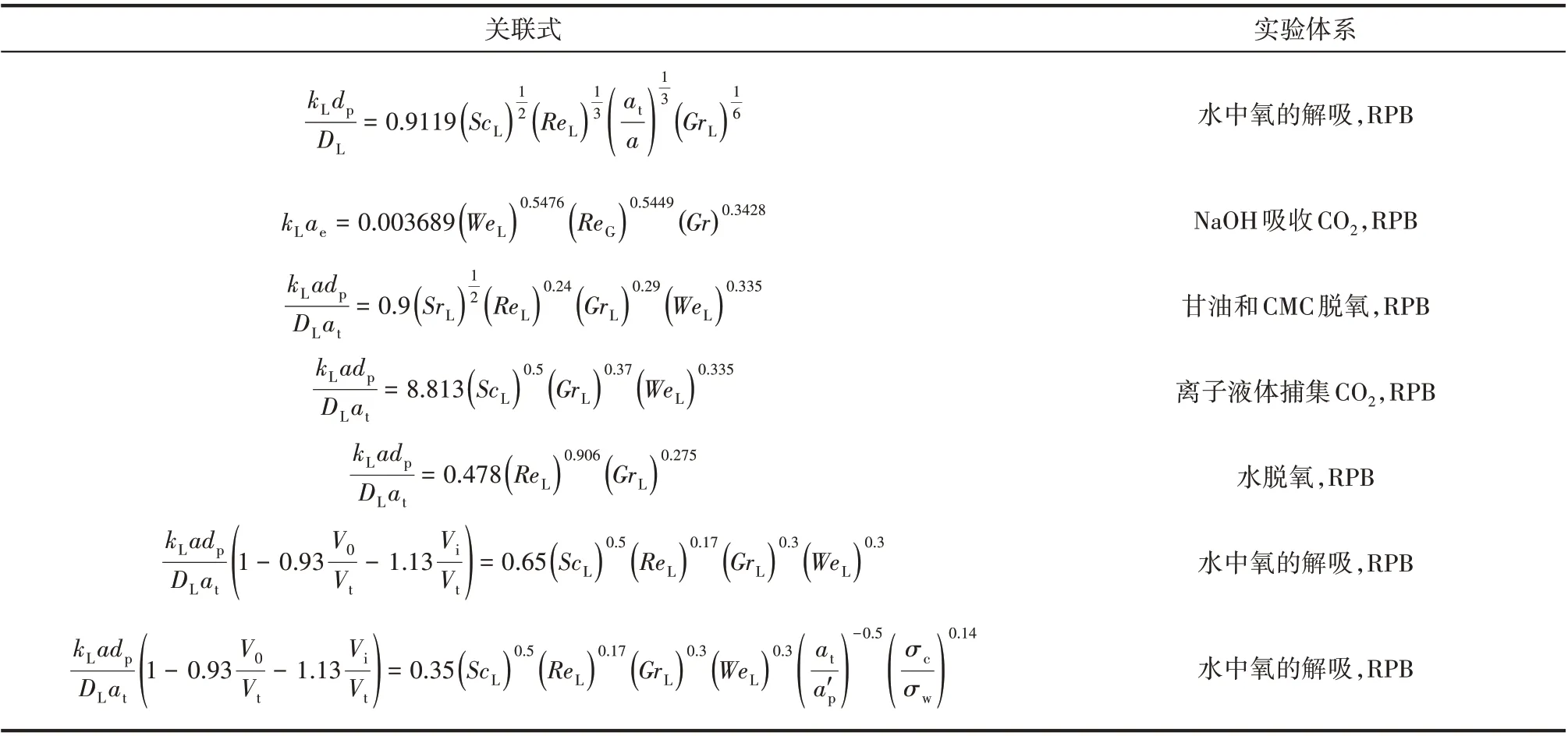

2.2.2 液体体积传质系数(kLa) RPB 中液体的传质研究主要集中在液体体积传质系数kLa上。Tsai等[45]利用水脱氧系统确定了逆流式RPB内的液相传质分系数,并获取了液体流速、转速、挡板和填料类型对kLa的影响规律,并从传质机理上解释了液体流速和转速对kLa的影响[46]。

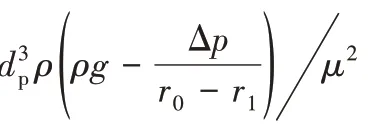

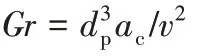

Zhang 等[47]基于离子液体捕集CO2的过程,建立了一种关联式,由于液体质量流量小、黏度高,所以忽略了Reynolds 数对结果的影响。Lin 等[48]用非线性回归方法提出了Reynolds 数、液体Grashof 数与液相体积传质系数的相关关系。Kumar 等[46]基于Tung等[49]提出的传质关联关系预测了用于化学吸收的液膜传质系数。Chen 等[50-51]在前人研究的基础上发展了填料结构的相关性,考虑了填料几何形状和端效应的影响。针对不同体系的液相体积传质系数关联结果如表2所示[44]。

表2 不同实验体系预测kLa的关联式Table 2 Correlations for estimating liquid volumetric mass transfer efficient of different systems

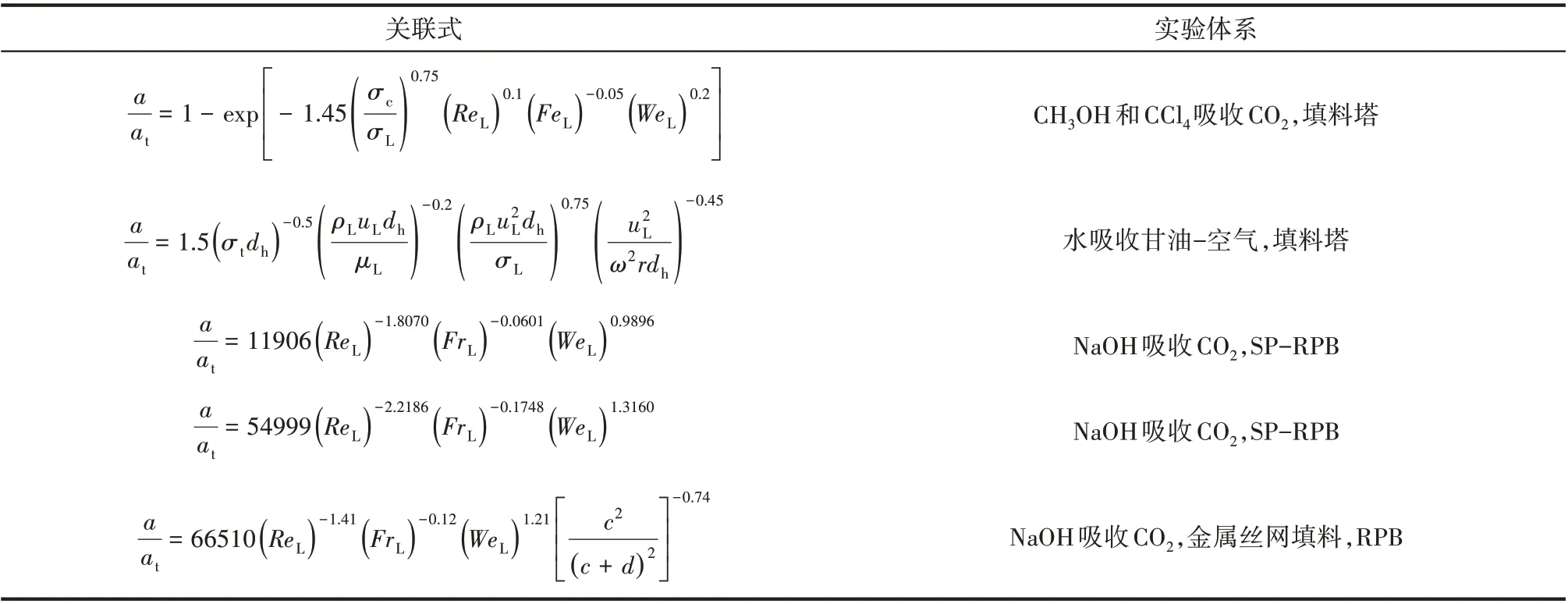

表3 不同研究者预测a/at的关联式Table 3 Correlations for estimating effective mass transfer efficient in literature

2.2.3 有效传质界面面积(a) 气液有效界位面积是影响传质的关键因素。研究不同操作参数对有效界位面积的影响规律对于解析超重力旋转填料床内气液两相传质过程尤为重要。目前已有很多研究者采用不同实验体系研究了RPB 内有效传质界面面积,提出了各参数对界面面积综合影响的关联式。Tsai 等[45]通过实验解析了有效传质面积与转速和液体流速的关系。Ai等[52]用高速摄像机捕捉到了不同操作参数下RPB 内液体的分散及流型转变过程。在此基础上,提出了计算不同流型下总传质面积的数学模型。Luo等[53]考虑了填料的类型、纤维直径和丝网开口的影响,对Rajan等[54]的关联式进行了改进,提高了关联式的预测精度。不同研究者关于预测a/at的关联式如表3所示[44]。

3 工程放大与装备开发

超重力反应器的工程放大研究相对滞后,已在很大程度上制约了其大型化发展和推广应用。北京化工大学超重力团队通过多年研究,逐渐形成了“科学实验+微观机理模型+宏观CFD 模拟”三位一体的超重力反应器放大方法,为超重力技术的应用和推广提供了科学基础[55]。鉴于以上关于科学实验的详细介绍,以下将主要对不同工作体系的超重力反应器模型化以及CFD模拟方面的工作进行介绍。

3.1 数学模型

基于超重力反应器在海洋工程中的应用,例如天然气脱硫、脱碳,海水脱氧等气液两相过程,通过一些合理的假设和推导,结合经典传质理论,已有研究建立了适用于不同体系的传质理论模型。

杨旷[35]使用NaOH 溶液吸收CO2的体系研究了金属丝网填料的RPB 内的气液传质特性。假设相比于填料表面,液相之间的传质作用更多地发生于飞溅的微小的液滴表面,气液两相之间的传质作用则同时发生在填料层和外空腔区[56]。基于以上假设,提出了以双膜理论为基础的传质模型,此模型的计算结果与实验值具有较好的吻合性。

许明等[57]使用水脱氧的体系研究RPB内的气液传质特性。假设气相流动为不可压缩流体的稳态湍流流动且沿周向均匀分布,液相主要以液滴的形式存在并且可以忽略液滴的内部运动。分别采用欧拉法和拉格朗日法对RPB 中的气液两相进行了数值模拟,并建立了液滴流动形态的传质系数模型。此模型获得的模拟值与实验结果的平均误差仅为±7.9%。

钱智等[58]使用MDEA 吸收CO2的体系研究了RPB 内的气液传质特性。假设液体以液膜形式存在,在渗透理论的基础上建立传质模型。通过比较该模型的模拟值与稳态传质系数,发现旋转填料床中强化传质的直接原因为液体在旋转床内高速填料作用下液膜渗透时间仅为毫秒级[56]。钱智等[58]还建立了基于严格可逆反应的传质模型,理论上可以适用于任何包含有化学反应的反应-扩散传质过程。

综上,目前在旋转填料床中建立气液两相传质模型的研究均针对某一特定体系,并在一定实验条件下进行传质机理的合理简化和假设,根据不同的传质机理建立的传质模型与实验值之间大多吻合较好。

3.2 CFD模拟

前人针对旋转填料床内部液体流动进行了大量的研究工作,借助先进的设备及巧妙的设计获得了旋转填料床内部一些液体形态的图像,但填料结构的高速旋转使得设备无法深入到填料内部,无法获取清晰且直观的数据。同时,实验测量手段耗时长且成本过高,严重制约了旋转填料床填料内部流体流动和传质的研究[59-60]。而通过计算流体动力学来模拟和求解反应器内流场情况,不仅能更直观有效,而且模拟过程方便经济高效。模拟所得的结果经过商业软件中后处理软件的解析,可以输出高质量的动态的流场图像,从而达到填料内部细节处的可视化效果[61-62]。对流场内每个点进行数据分析,既可以在整体上了解流体的流动分布情况,也能在细节上捕捉到流体形态的变化,探究传质效率的影响因素,探索更优的反应器结构及填料特性,为旋转填料床的设计和研究提供理论依据[63]。

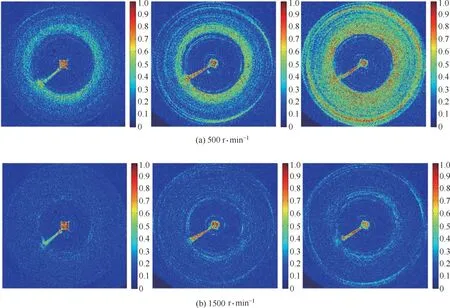

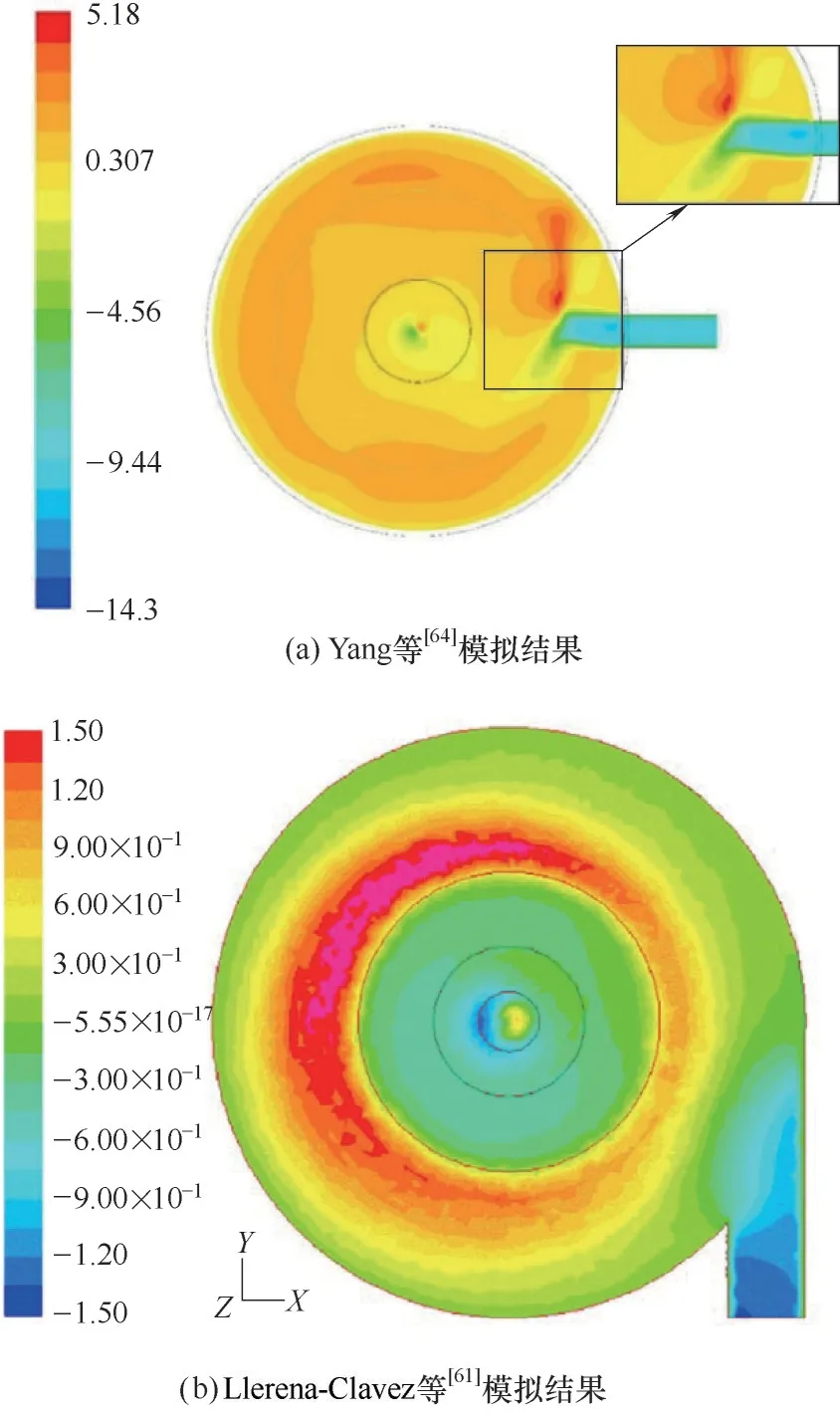

3.2.1 气相流动模拟 单气相和气液两相系统是RPB 模拟中两种主要的流动系统。对于RPB 中的单一气体模拟,由于缺乏速度或压力空间分布等局部实验数据,因此采用整体压降测量作为CFD 模拟验证的主要方法。Llerena-Chavez 等[61]和Yang 等[64]发现填料区内的压降和气速随径向增大而增大,其中填料区贡献最大,且RPB 中径向速度分布不均(图7)。

图7 气体流动径向速度分布不均匀Fig.7 Maldistribution of radial velocity contour plots of gas flow

Liu 等[65]发现气体在填料外层的状态明显与其他区域不同,此处的湍动能约为其他区域的两倍,在径向位置的速度角范围为136°~160°,而其他区域的速度角约为90°。证实了气侧端效应区的存在,此处也被认为是传质效率最高的区域(图8)。

图8 RPB中填料区外边缘的气体流线Fig.8 Streamlines of gas in outer edge of packing zone in RPB

3.2.2 气液两相流动模拟 对于RPB 中气液两相流动的模拟,研究人员主要关注了两相流动的流体力学特性。Guo 等[66]用CFD 方法得到了三种典型的液体流动(图9):液膜、孔流和液滴,模拟所得结果与高速相机拍摄的照片相似。

图9 RPB中两种典型的液体流动形态的模拟结果Fig.9 Simulation results about typical liquid flow in an RPB

Ouyang 等[67]对RPB 中黏性液体流动进行了模拟,结果表明,低黏度液体可以在填料区内分解成小液滴,而高黏度液体甚至在填料外边缘也主要形成一条液体线(图10)。仿真结果也证实了填料中液体的不均匀性。

计算流体力学方法除了能显示液体的形态,还能测量液体在RPB 中的持液量和停留时间分布。持液量是RPB 的一个重要特性,可用于确定传质和混合过程中可用的界面面积。Yang 等[64]、Xie等[68]以及其他研究者[67-70]使用CFD 模拟方法分析了RPB 内液体持液量,并将模拟结果与实验结果进行了比较,误差范围在20%以内,模拟结果表明,随着液体流速和黏度的增加,液含率增大,而随着转速的增加,液含率减小,与实验结果一致。Ouyang等[67]研究了RPB 中不同径向位置的停留时间分布,发现停留时间分布的方差在填料区内侧相对较高,而在填料区其余位置较小且几乎没有变化。

图10 两种黏度下的液相形态Fig.10 Liquid forms in two viscosities

目前关于RPB 持液量的模拟结果大部分均低于实验值,这可能是由于仿真过程中采用的几何模型不能完全反映实际填料结构,从而削弱了填料对液体流动的影响。Guo 等[66]采用与实际填料结构更为接近的三维结构进行RPB 内液体流动的模拟。结果表明,与二维模拟结果相比,三维模拟结果值更准确,这表明几何模型对RPB 多相仿真具有显著影响。

目前对于RPB 的CFD 模拟还存在以下问题:①在几何建模方面,对RPB 填料几何结构与网格模型的质量和尺寸寻找到更好的平衡;②建立更适当的湍流模型,特别是调整模型以更准确地描述湍流边界层内的流动;③多相流模型中气液两相的相间作用力由于高强度离心力场环境和微小尺度内多孔流动的影响,因此需要进行修正,现有模型难以描述气液间的相互作用;④数值结果需要更全面的验证,因此需要更有效、更复杂的实验方法。尽管目前针对RPB 的模拟存在一些问题,但随着计算能力、各种算法和可视化技术的发展,CFD 模拟将具有广阔的前景,对于超重力装备的设计以及工程放大具有重要意义。

4 工程应用

随着超重力基础理论研究的不断深入及装备放大技术的不断成熟。目前,已将超重力技术成功应用于海洋油气工程注入水脱氧、天然气脱硫及脱水。

4.1 采油注入水脱氧

油气田开采过程中,需要将水注入地下以维持地层压力,保证油气产量。为防止地下管道腐蚀和地层中微生物滋生堵塞地下岩隙孔道,注入水必须经过脱氧处理。常用的脱水方法包括沸腾法、真空法和化学法。化学法是通过加入一定化学药剂消耗水中的氧气以达到除氧的目的。该方法在对水中离子含量要求比较严格的工况下一般不适用。而沸腾法和真空法是通过加热或真空环境,降低氧气在水中的平衡溶解度以促进氧气从水中向气相中转移。在该过程,液体深处的氧需要通过扩散到达气液相界面进而迁移到气相中,因此,氧的传递速率就变成水脱氧过程的限制步骤。提高氧传递速率的方法主要有两种,一是降低液膜厚度,缩短氧的传递距离,二是加强液相湍动,使液相溶氧通过涡流扩散快速传递至气液界面,加速液体表面浓度更新。超重力水脱氧技术正是利用以上两点,通过将液体分散破碎为细小液体微元和高速剪切加速表面更新强化了水脱氧过程,大大提高了水脱氧的效率。

伴随原油开采产生的伴生天然气完全不含氧,可作为汽提介质对水中溶解氧进行吹脱同时降低气相中氧气分压,北京化工大学教育部超重力工程研究中心利用该原理,开发了超重力汽提海水脱氧技术,并在国际上首先将超重力水脱氧技术实现商业化应用。该团队在1998 年将海水处理能力为250 t·h-1的超重力机安装于胜利油田埕岛二号平台上(图11)。该装置可将海水中含氧量由11~17 mg·m-3脱至0.070 mg·m-3以下,满足注入水脱氧工业应用要求。与现有双塔真空脱氧技术相比,无论在脱氧指标上还是在动力消耗上,超重力注入水脱氧技术都有较大优越性。

图11 中国石化胜利油田埕岛平台超重力注入水脱氧装置Fig.11 Higee device for water deoxidation in Chengdao platform of Shengli oilfield,Sinopec

考虑到部分工况无伴生天然气的供应,该团队还将超重力技术与真空技术耦合,开发了超重力真空水脱氧技术(图12)。该技术可在海洋平台和浮动油气船上工作,实现对注入水深度脱氧。经超重力真空脱除后,水中氧含量可降低至0.145 mg·m-3以下。北京化工大学团队近年来将一台处理量为500 t·h-1的超重力真空脱氧装置出口至欧洲,用于海上油气开采作业船的注入水脱氧。与传统塔式装备相比,设备质量至少降低50%,为业主节约了大量的基础建设投资。

图12 海上油气开采作业船(a)及超重力真空水脱氧装置(b)Fig.12 Offshore oil and gas exploitation ship(a)and Higee device for vacuum water deoxidation(b)

4.2 海上天然气脱硫

地下采出伴生气或天然气中不可避免地会含有硫化氢、二氧化碳等酸性杂质。硫化氢是一种致命的有毒气体,且使设备、管线腐蚀严重,带来严重的安全隐患。为了保证管路输送或液化输送安全,必须对伴生气或天然气中硫化氢进行脱除,使之符合有关国家标准。目前国内外的气体脱硫方法非常多,总地来说可分为化学吸收法、物理吸收法、联合吸收法(化学物理吸收法)、直接转化法。其中,采用溶液或溶剂作脱硫剂的脱硫方法习惯上又统称为湿法,采用固体作脱硫剂的脱硫方法又统称为干法。干法脱硫多用精脱硫,工艺简单,但后续运行成本比较高,废弃脱硫剂排放、处理也存在一定的环境隐患。

湿式氧化还原脱除硫化物的方法是目前较为成熟的脱硫伴生气或天然气脱硫工艺,它的特点是吸收剂无毒、能一步将H2S转变成元素S,H2S的脱除率可达99.5%以上。湿式氧化还原脱除硫化物工艺装置由两大部分构成,吸收系统和再生系统。在吸收系统中,硫化氢气体被吸收液吸收、电离,进而被三价铁离子氧化生成固体硫磺单质;而后吸收液进入再生系统,在再生系统中,二价铁离子被风机鼓入的空气氧化生成三价铁离子,实现铁离子的循环利用。具体反应机理如下。

络合铁溶液吸收系统

络合铁溶液再生系统

总反应方程式

该技术适用于H2S 浓度较低或其浓度较高但流量不大的情况。在硫产量相对较低时,该工艺的操作费用和设备投资有很大优势,更重要的优点是该工艺在脱除硫化物过程中,几乎不受气源中CO2含量的影响,从而达到很高的吸收率。但该工艺在海洋平台应用过程中,却面临吸收塔占地面积大,设备整体高等瓶颈,对海洋平台建设投资造成巨大压力。北京化工大学团队发明了基于超重力技术的适用于硫化氢反应、吸收的填料层和叶片层间隔排列多环式、结构化整体填料式等多种新颖内结构高效超重力反应器。可有效取代该工艺中传统塔器结构,对伴生气或天然气中硫化氢进行高效脱除。近年来,该团队与中国海洋石油公司合作,在南海油田海洋平台进行了该技术的工业化应用(图13)。

工业运行结果表明,经超重力撬块处理后,天然气中硫化氢含量可从53000 mg·m-3左右降低至8 mg·m-3以下。超重力脱硫工艺方案占地仅60 m2,与国外公司提供的塔器脱硫技术方案相比,占地面积减少三分之二左右,业主可节约近亿元海洋平台建造投资。

4.3 海上天然气脱水

地下采出天然气中除含有硫化氢、二氧化碳等酸性杂质,还含有一定含量的水。硫化氢、二氧化碳溶于水后电离出的氢离子会与钢铁管道发生化学作用,生成铁离子或者铁的氧化物,从而破坏管道的强度,甚至可能造成穿孔。此外,在压力升高或温度降低时,气体中的水分子会与天然气中的某些低分子量的烃类或非烃类气体分子结合形成气体水合物,从而减小管路的流通断面积造成管路压降增大,甚至可能造成水合物堵塞管道,影响生产,因此需要对水进行脱除。目前,采用三甘醇溶液对天然气中的水分及性能脱除是海上平台天然气脱水应用最为广泛的方法。但该技术存在塔器传质效率低,占地面积大等缺点。

图13 南海油田天然气脱硫撬块(a)及超重力脱硫装置(b)Fig.13 Natural gas desulfurization skid in Nanhai oilfield(a)and Higee desulfurization device(b)

图14 渤海某平台超重力三甘醇脱水装置Fig.14 Higee triglycol dehydration device in Bohai platform

北京化工大学与中海油合作,开发了超重力三甘醇脱水技术,建成国内首套海上超重力三甘醇脱水装置(图14),在渤海一平台进行了工业应用。该平台的三甘醇系统处理天然气时露点不达标,因此拟对原有脱水塔进行扩建改造,但此方案需要外扩甲板,整体改造费用很高。经过技术比选,采用超重力技术对脱水工段进行改造,该工段处理能力由原74万方/天提高到164万方/天,处理后天然气露点达到-5℃。利用超重力机替代原脱水塔,在处理气量提高一倍多的同时,还大幅度地减小了设备体积,节约了原平台空间,因此共节省了近9000万元的投资。利用的趋势,开发基于超重力技术的油气资源就地转化工艺及方法尤为迫切。

随着我国经济的高速发展及对能源的迫切需求,未来我国对于海洋能源的依赖度将逐步提高,超重力技术因其过程强化特性在海洋工程中具有无可比拟的优势,在未来将大有作为。

符 号 说 明

a——有效界面面积,m2·m-3

at——比表面积,m2·m-3

DG——气体扩散系数,m2·s-1

DL——液体扩散系数,m2·s-1

dp——有效直径,m

Fr——Froude数,Fr=Q2/a2c(2πrh)2dp

5 展望与结论

超重力旋转填料床经过近40年的发展,目前在基础实验研究,数学模型化及CFD 模拟方面都取得了长足的进步。基于这些研究方法和研究基础,超重力技术的工业放大方法日趋成熟。目前,超重力技术已经在海洋油气开采的天然气脱水、脱硫及注入水脱氧等领域实现了工业突破,展现了良好的应用价值。但鉴于海洋环境的复杂性及海洋工程的特殊要求,针对超重力过程技术的研究还有很多需要关注的内容,主要体现在以下几个方面。

(1)海洋环境高湿、高盐及氯离子存在的工况对旋转设备材质的要求需要进行深入研究,以保证在海洋环境中长周期运行的可靠性。

(2)油气开采过程中所涉及的处理量巨大,在现有工业运行基础上进行设备及技术的进一步放大仍将面临挑战。

(3)实现油气资源的就地转化是远海油气资源

g——重力加速度,m·s-2

kG——气相传质系数

kGa——气相体积传质系数

kL——液相传质系数

kLa——液相体积传质系数

R——填料外径,m

Sc——Schmidt数,Sc=μ/ρD

Vi——床内半径内的体积,m3

Vt——RPB的总体积,m3

V0——床的外半径与固定壳体之间的体积,m3

We——Weber数,We=L2/ρatσ

εL——持液量

μ——液体黏度,mN·m-1

ρ——密度,kg·m-3

σ——液体表面张力,mN·m-1

σc,σw——填料表面张力,mN·m-1

ω——转速,rad·s-1