调节阀填料处介质泄漏的技术性分析及处理

吕朝帅,李保林,张亲保

(海洋石油富岛有限公司,海南东方 572600)

0 引言

海洋石油富岛有限公司化肥一部日产1000 t 合成氨装置,采用英国ICI-AMV 工艺,由承包商日本千代田化工建设,具有能耗低、大型化、运行安全可靠、流程简洁的特点。该装置于1996 年竣工投产,生产装置已运行24 年,在装置的回收系统(氨回收+氢回收)中,由于装置设备的使用年限长,调节阀运行中发生填料函介质泄漏情况逐渐增多。对其中一台(KV11008)调节阀填料泄漏问题,进行充分的技术分析,介绍实施改造的过程,处理的结果及得出结论,并提出该类调节阀后续的处理建议。

1 调节阀结构功能

1.1 工艺流程

合成氨装置回收单元回收的氨作为产品氨送至氨收集槽08D001,回收的氢气返回氨合成回路循环段补充进入合成塔反应并调整H2/N2比。该阀门在氢回收单元,其全关时进出口介质压差达10 MPa,正常运行状态下温度变化范围为5~230 ℃。

1.2 结构

KV11008 调节阀是气动控制阀,其开关形式是气开式、事故关阀型。调节阀是低进高出流向,调节阀的行程为50 mm。

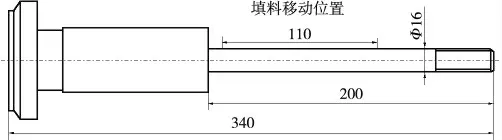

调节阀KV11008 阀杆如图1 所示,阀杆与阀芯是一体的,其总长度340 mm,阀杆长度为200 mm,阀芯20 mm,导向120 mm。其导向的作用是减小阀芯在流体的作用下的异常振动,保证阀杆与阀座、填料函的同轴度。经测量阀杆中填料相对运动长度为110 mm。

图1 调节阀KV11008 阀杆

1.3 填料密封机理

该阀门原装使用成型石墨填料,用于阀门阀杆与填料相对滑动部位的外密封,防止内部介质从相对滑动部位向外泄漏。该阀门一般有8~9 层填料。假设最上面为第1 层填料,第1 层填料受到填料压盖和填料压环的共同作用,在此作用力下使填料轴向压缩,进而往径向膨胀产生塑性变形,挤压填料函内壁和抱紧阀杆,起到密封作用,直至达到填料足够的塑性变形,再将剩下的填料压盖和填料压环的共同作用力传到第2 层,以此类推直至最底层。填料的变形量也由第1 层逐渐变小,因而填料密封性能由上到下逐渐减弱。

2 调节阀填料处介质泄漏的原因分析

2.1 填料压环与阀杆和填料函间隙对填料处介质泄漏的影响

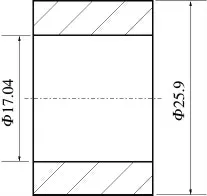

通过对填料压环进行测绘结果如图2 所示,其内径为17.04 mm、外径为25.90 mm。测得填料函内径为26.00 mm,则可以算出填料压环与填料函半径间隙为(26.00-25.80)/2=0.10 mm。

图2 原装填料压环

测得阀杆直径为16.00 mm,则可以计算出填料压环与阀杆半径间隙为(17.04-16.00)/2=0.52 mm。

如果阀杆与填料压环、填料函与填料压环间隙过小则可能导致其抱死,影响阀门的正常使用;如果阀杆与填料压环、填料函与填料压环间隙过大则可能引起阀门填料经常性介质泄漏,严重时介质带动填料泄漏,导致每次紧固作用较小,多次紧固后会将预留紧固余量用完,造成严重泄漏,且无法紧固,影响装置安全稳定运行。

考虑阀杆、填料压环和填料函的热胀冷缩、材料锈蚀、同轴度等问题,其半径间隙应控制在适当的尺寸范围。

由此通过测量计算,发现该阀门填料压环与阀杆间隙过大,应对其做适当调整。

2.2 填料材质对填料处介质泄漏的影响

该阀门最初原装填料为成型柔性石墨环填料,其润滑性和膨胀性都比较好,但缺点是材质脆、易碎。

为克服成型柔性石墨环填料材质脆、易碎的缺点,建议将成型柔性石墨环填料与黑四氟编制填料共同使用,因为黑四氟编制填料很柔软、润滑好、没有石墨颗粒在盘根表面,且温度适用范围小于280 ℃,可与成型柔性石墨环填料互补。

因成型柔性石墨环填料的材质脆、易碎,应放在填料函中间部位使用;由于黑四氟编制填料很柔软,且没有石墨颗粒在盘根表面,能很好的防止成型柔性石墨环填料磨下的石墨粉掉入回路,固将其安装在上、下层面。

2.3 填料的安装方法对阀门填料处介质泄漏的影响

填料装入填料函内以后,经填料压盖和压环对填料施加轴向力,使填料产生径向塑性变形,与阀杆紧密接触,形成密封。由该阀门填料密封的机理得知,该阀门填料在填料函中一般呈现上紧下松,受力不均匀,导致下部分填料径向变形少,密封效果差。

在加装填料时应一层一层添加,并同时用专用工具逐层压紧,使填料初始便产生足够的径向塑性变形,使填料压环和压盖施加的轴向力更多的传递下去,最终让各层填料受到相对均匀的压力。特别要注意的是若用盘根或开口填料,其开口方向上下层应错开120°或180°放置。

3 调节阀的处理

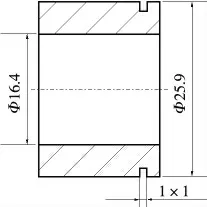

(1)对调节阀填料函进行解体检修,对填料压环进行设计改造重新加工。改造后的填料压环如图3 所示,将其内径由17.04 mm更改为16.40 mm,计算得出填料压环与阀杆半径间隙为(16.40-15.98)/2=0.21 mm。此时填料压环与阀杆半径间隙由检修前的0.53 mm 减小至0.21 mm,填料压环与填料接触面增大,填料压环均匀的将填料压盖的紧固力均匀地传递到填料,保证填料的密封性。

(2)该阀门原装压环在实际检修中,由于阀门填料紧固至较低位置,所以填料压环压入填料函较深,露出的部分较少,填料更换检修时填料压环难以取出。在填料压环上部增加1×1 的沟槽(图3),方便填料检修时填料压环的取出,节省检修的人力物力,缩短了检修时间。

图3 改造后的填料压环

(3)将原装成型柔性石墨环填料与黑四氟编制填料共同使用,克服成型柔性石墨环填料的缺点,增加密封可靠性。

通过上述的处理,对阀门进行清洗、回装、投运,调节阀填料经常泄漏介质的故障消除,故障问题得到解决。

4 存在问题分析

(1)阀门填料压环设计存在不足,填料压环内径与阀杆间隙过大,造成填料压紧不均匀,不能使填料均匀的包围在阀杆和周围,对阀杆施加的径向密封力也不均匀,使填料密封存在薄弱点,是造成阀门填料处介质泄漏的原因之一。

(2)阀门填料材质的选用存在不足,由于阀门内介质为氢气,其气体分子极小,密封难度很高,进而对填料材质的要求也很高。所以原装的成型柔性石墨环填料材质脆、易碎,是造成阀门填料处介质泄漏的次要原因。

5 结束语

由于阀门填料压环的设计和填料材质的选用不合理,运行中存在阀门填料处介质泄漏在所难免,阀门填料部分经过改造和修理彻底解决了阀门填料处介质泄漏问题,基本上保证了阀门填料在一个运行周期内安全稳定运行。

因为阀门填料密封机构存在设计上的不足,经过此次对填料机构的填料压环及填料材质安装的设计改造,已经基本解决填料处介质泄漏问题。但是由于该阀门工作温差大、压力高,且介质为氢气,所以该调节阀填料处仍有介质泄漏的可能性。为确保装置的稳定运行,仍需对该阀门进行适时的监测,另外建议在可燃气、有毒气体的阀门选型应选择波纹管密封形式的阀门。