可直写成型的光固化聚氨酯浆料制备及应用

弓晓婷 李 婧 张 帅 李 波 杨军校

(1.西南科技大学材料科学与工程学院 四川绵阳 621010;2.中国工程物理研究院激光聚变研究中心 四川绵阳 621900)

作为一种功能特种高分子,聚氨酯在泡沫塑料、黏接剂、涂料等方面应用广泛。聚氨酯材料的性能取决于合成所用的多元醇与异氰酸酯种类,因而可以通过原料选择在较大范围内调控聚氨酯的多项物理化学性能。迄今,传统聚氨酯泡沫制备有溶液浇铸/盐析、相分离、熔体模塑、气体发泡等方法[1-5]。这些方法虽然具有简单便捷的优势,但所得聚氨酯泡沫的孔结构与尺寸较难控制,成型产品的可设计性受到一定限制[6]。通过孔结构设计来实现力学性能可控的聚氨酯泡沫具有重要意义。近年来兴起的3D打印技术因可实现传统工艺无法得到的可设计性结构受到广泛关注。直写成型是增材制造技术的一种,该技术是将实物通过计算机辅助设计转化为三维结构图形,再通过电脑程序控制与精密仪器相结合,将浆料从微型针嘴挤出,快速将三维结构图形物化为具有一定结构和功能的三维实体[7-10]。与其它3D打印技术相比,直写成型技术具有高效、快速、原材料多样化等优势,适用于制备泡沫结构。近年来已有采用直写成型制备聚氨酯泡沫的报道,所采用的浆料主要为自固化浆料,例如:2018年Chen等[11]采用直写成型3D打印技术实现了机械稳健超弹性分层聚氨酯泡沫的三维打印,浆料主要通过自身流变性能的转变进行固化保型。自固化浆料的缺点是难以实现较大长径比和异型的跨度结构的打印。目前,关于光固化聚氨酯浆料用于直写成型打印的报道则相对较少。

直写成型对外固化浆料要求主要在于剪切变稀和快速固化两点,快速固化为浆料打印成型的关键。外固化浆料主要通过外界条件的作用(如溶剂蒸发[12]或紫外线固化[13]等)使浆料结构发生变化来实现快速固化,在保持自身形状不变的情况下支撑后续成型的线形特征流体。紫外光固化具有高效、节能、环保的特点,利用紫外光引发高分子材料发生聚合交联,能够瞬间形成固体材料。将该技术引入直写成型过程,能够实现浆料的快速固化。

本文选用刚性的4,4'-二苯基甲烷二异氰酸酯和柔性的异佛尔酮型两种异氰酸酯为原料,制备了一系列具有不同官能度的聚氨酯丙烯酸酯,并对浆料的固化性能、流变特性进行了系统研究,得到了能够快速固化的直写成型浆料。初步进行直写成型实验,得到了保型优良、搭接点融合较好的网格结构。

1 实验

1.1 原料

4,4'-二苯基甲烷二异氰酸酯(4,4'-diphenylmethane-diisocyanate,4,4'-MDI,98%)、异佛尔酮二异氰酸酯(isophorone diisocyanate,IPDI,99%)、甲基丙烯酸羟乙酯(2-hydroxyethyl methacrylate,HEMA,96%)和1-羟基环己基苯酮(1-hydroxycyclohexyl phenyl ketone,Irgacure 184,98%),阿拉丁试剂(上海)有限公司;2,4,6-三甲基苯甲酰基膦酸乙酯(ethyl(2,4,6-trimethylbenzoyl)phenylphosphinate,TPO-L,97%),上海麦克林;聚醚多元醇N220(polyether polyol N220,N220,工业级,53~59 mg KOH/g),江苏省海安石油化工厂;季戊四醇三丙烯酸酯(pentaerythritol triacrylate,PETA,98%),上海麦克林;1,4-二氧六环(1,4-Dioxane,99.7%),上海麦克林;1,4-苯醌(1,4-benzoquinone,98%),萨恩化学技术(上海)有限公司;二月桂酸二丁基锡(dibutyltindilaurate,DBTDL,94%),美国ACROS ORGANICS公司。

1.2 聚氨酯丙烯酸酯浆料的制备

将0.01 mol 4,4'-MDI/IPDI加入到通有干燥氮气的250 mL三口烧瓶中,升温70℃,加入5 mL 1,4-二氧六环(无水溶剂),完全溶解后滴加0.001 mL DBTDL(催化剂),以10 mL/h的速度滴加N220,滴加完毕反应3 h得到NCO封端的聚氨酯预聚体。加入0.012 3 g 1,4-苯醌(阻聚剂),继续以10 mL/h的速度滴加HEMA或PETA或两者的混合液(nHEMA∶nPETA=1∶1),得到聚氨酯丙烯酸酯。其中,以4,4'-MDI为原料合成的二官能度、四官能度、六官能度的聚氨酯丙烯酸酯记为MPUA-2,MPUA-4,MPUA-6,以IPDI为原料合成的二官能度、四官能度、六官能度的聚氨酯丙烯酸酯记为IPUA-2,IPUA-4,IPUA-6。MPUA浆料的合成路线如图1所示,IPUA合成路线如图2所示。

图1 MPUA浆料的合成路线Fig.1 Synthesis route of the MPUA inks

图2 IPUA浆料的合成路线Fig.2 Synthesis route of the IPUA inks

1.3 直写成型实验

图3 为网格结构(2层)的计算机设计示意图。直写成型设备主要由计算机控制系统、三维移动平台、挤出系统和紫外灯4部分组成。打印的实物首先通过计算机预先进行模型设计,后经计算机与精密仪器配合使X-Y-Z三维移动平台按照指令精确移动得到第一层结构,随后Z轴上移到设定高度,浆料继续挤出,打印下一层,重复以上操作直到打印完成。设计网格大小为10 mm×10 mm,网格间距0.5 mm,层高0.18 mm,采用打印基底为硅片,打印路径呈S型,相邻两层的线条相互垂直。

图3 网格结构设计示意图Fig.3 Schematic diagram of cellular lattices

1.4 测试与表征

采用强度125 mW/cm2和670 mW/cm2的365 nm紫外光对所有聚氨酯丙烯酸酯样品进行光固化测试;用傅里叶变换红外光谱仪(Spectrum 100,美国Perkin Elmer公司)为浆料分子结构提供证明;用ARESG2高级流变仪(美国TA公司)测试浆料的黏度随剪切速率、模量随角频率以及模量随光照时间的变化规律,用超高分辨扫描电子显微镜(Merlin VP Compact,Carl Zeiss公司)观察三维结构中线与线之间搭接状况;利用显微镜(VHX600E,日本Keyence公司)测量线宽及线间距。

2 结果与讨论

2.1 PUA的红外表征及光固化速率测试

图4 为MPUA-6浆料的红外光谱图。由于实验过程中按照nNCO∶nOH=1∶1比例加料反应,样品在2 270 cm-1附近没有出现吸收峰,说明体系中的NCO基本反应完全,丙烯酸酯成功接枝在聚氨酯上,得到聚氨酯丙烯酸酯[14]。

图4 MPUA-6的FT-IR谱图Fig.4 FT-IR spectra of MPUA-6 product

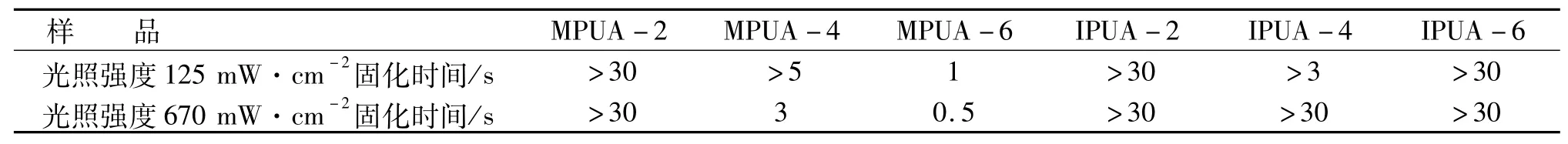

表1 为不同聚氨酯丙烯酸酯的固化时间。取一定量已合成聚氨酯丙烯酸酯,加入质量分数3%的光引发剂184于试样瓶中,机械震荡30 min使光引发剂完全溶解,得到透明的淡黄色液体光敏树脂。通过指触法对浆料固化程度进行测试(浆料表面不黏手认为已固化)。由MPUA和IPUA在相同光功率下的固化时间可知,IPUA浆料整体固化时间较长,不适合作为直写成型浆料。MPUA浆料随官能度增加光固化速率加快。利用C C双键转化率对MPUA-2和MPUA-6的固化速率进行了验证,在光强度和光照距离相同的条件下,两种浆料的双键转化率随光照时间的变化曲线如图5所示。从图5可以看出,MPUA-6的双键转化率明显高于MPUA-2,这可能是在发生自由基聚合反应时HEMA中的碳碳双键上的甲基产生了一定的位阻效应,使HEMA中的双键比PETA中的双键更加稳定,也更不容易发生聚合反应。MPUA-6在紫外光(365 nm)强度为125 mW/cm2时可在1 s内固化,在光强度为670 mW/cm2时可在0.5 s内固化,说明光强度增加也可有效缩短浆料的固化时间。因此,考虑到浆料的成型特性,本文选择MPUA-6作为直写成型的浆料。

图5 MPUA-2和MPUA-6中双键转化率与光照时间的关系Fig.5 Relationship between conversion rate of double bond in MPUA-2 and MPUA-6 and illumination time

表1 不同官能度聚氨酯丙烯酸酯固化时间Table 1 Curing time of synthesized polyurethane acrylate with different functionalities

2.2 光引发剂种类及含量的选择

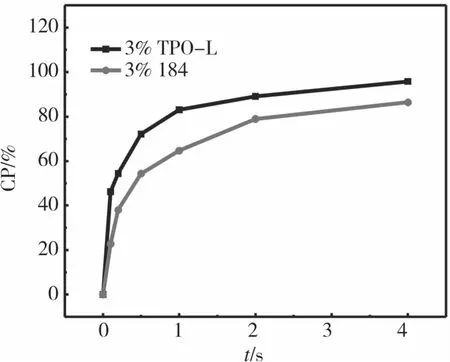

光引发剂是光固化浆料体系的重要组成成分。实验选用了两种常用的光引发剂184和TPO-L,选用MPUA-6浆料体系,比较了两种光引发剂的引发效果及最佳添加量。在光引发剂质量分数为3%,光强度、光照距离相同的条件下,体系中C C双键转化率随光照时间变化如图6所示。从图6可以看出,不同光引发剂种类的浆料体系中双键转化率随光照时间增加而增加,在光照时间为4 s时,TPO-L体系转化率达到95%,而184体系转化率为83%,说明在相同时间内,TPO-L体系双键转化率更高,固化速度更快。因此,实验选用TPO-L作为光引发剂。图7为不同光引发剂含量的浆料体系中双键转化率随光照时间的变化规律。从图7可以看出,在相同光照时间内,双键转化率随光引发剂含量增加先增加后减小。这是由于当光引发剂质量分

图6 不同种类光引发剂体系中双键转化率与光照时间的关系Fig.6 Relationship between conversion rate of double bonds and illumination time in different photoinitiator systems

图7 不同光引发剂含量体系中双键转化率与光照时间的关系Fig.7 Relationship between the conversion rate of double bonds and the illumination time in different photoinitiator content systems

2.3 流变性能分析

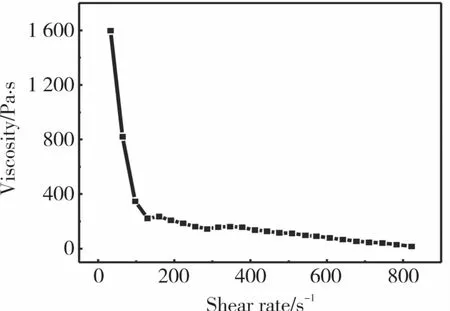

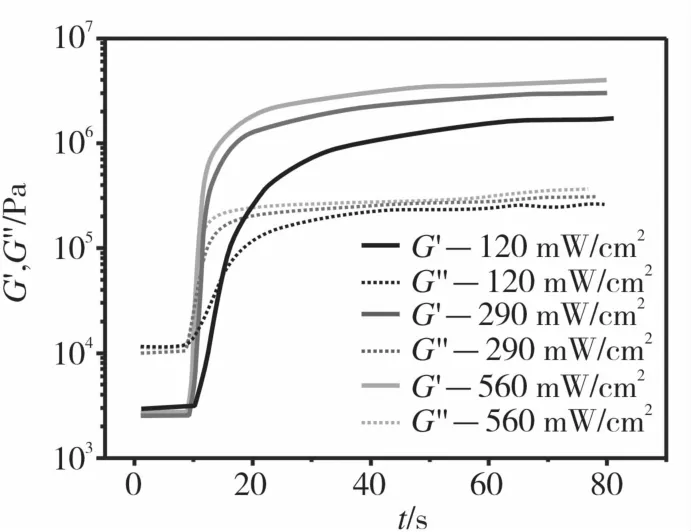

浆料黏度随剪切速率的变化曲线如图8所示。浆料的黏度(η*)随剪切速率增加迅速下降,具有明显的剪切变稀行为,说明浆料在打印过程中可以顺利挤出,不发生针头堵塞,满足直写挤出环节对浆料的要求。图9为MPUA-6浆料储能模量和损耗模量随角频率的变化规律。由图9可知,浆料的储能模量(G')小于损耗模量(G''),表现出液态行为[16],说明浆料通过微型针孔挤出到基底后无法靠自身流变性质的改变实现固化保型[17]。因此,在打印过程中辅以随动紫外光照射,确保打印出的浆料快速固化并保型。图10为浆料储能模量和损耗模量在紫外光照射下的变化曲线,光照始于10 s时刻。从图10可以看出,在紫外光照射下,浆料的储能模量迅速增加并远远超过损耗模量,说明PUA浆料中的双键在光引发剂自由基的引发下发生了聚合反应,可在较短时间内由液体转变为固体材料,从而保证了浆料在挤出后能够快速固化成型,具有支撑自身重力和有跨度的结构的能力。随着光强度增加,浆料由液态转变为固态的时间缩短,光强度可有效调控浆料的固化程度。数为2%~3%时,光引发剂吸收的光能随光引发剂含量的增加而增大,从而引发更多自由基使单体聚合的概率增加,双键转化率增大;但引发剂质量分数达到4%时,引发剂自身自由基数目的增加导致自由基碰撞概率增大,发生自由基双基终止反应,影响双键的聚合[15],因此双键转化率降低。本实验最终选择光引发剂添加质量分数为3%。为了使浆料在打印过程中既能够实现整体保型,又能够在搭接点处发生部分互融,本实验选择290 mW/cm2作为3D打印过程中的紫外光源的照射强度。

图8 浆料黏度随剪切速率的变化规律Fig.8 Variation law of slurry viscosity with shear rate

图9 浆料模量随角频率的变化规律Fig.9 Variation law of slurry modulus with angular frequency

图10 MPUA浆料的模量与紫外光照时间的关系Fig.10 Relationship between the modulus of MPUA paste and Ultraviolet exposure time

图11 为网格结构光学显微图和网格结构扫描电镜图。由三维打印样品的光学图和扫描电镜图可知,打印出的三维结构整体保型良好,并且实现了既能在搭接点处实现线与线之间的部分互融来保证结构的稳定性,又能使无支撑的跨度结构表现出良好的保型性,无线条塌陷现象产生,证明了该聚氨酯浆料具备可直写成型的特性。

图11 网格结构的扫描电镜图和光学显微图Fig.11 SEM and optical images of latticework

3 结论

本文成功制备了可快速固化的聚氨酯丙烯酸酯浆料。当光引发剂为TPO-L,添加质量分数为3%时,浆料能够更好地满足直写成型对于浆料快速固化的要求。浆料具有明显的剪切变稀行为,能够在挤出过程中顺利通过微型针头,不发生堵塞。在强度为290 mW/cm2的紫外光(365 nm)照射下,浆料储能模量迅速增加并超过损耗模量,能够在短时间内(1~3 s)由液态转变为固态,实现在打印过程中的固化保型。初步对优化后的浆料配方进行直写成型验证实验,实现了搭接点处部分互融、整体结构保型良好的聚氨酯泡沫结构。