基于BN和模糊评判的异型烟分拣系统故障诊断

曹婷婷 朱伏平 尹健康 宋红文

(1.西南科技大学制造科学与工程学院 四川绵阳 621010;2.成都诚至诚商务物流有限责任公司 成都 610000)

在烟草专卖系统里,卷烟分拣中心是烟草物流系统中的重要一环。分拣设备作为异型烟分拣系统的重要组成部分,是保障分拣系统正常运行的关键因素。异型烟半自动卷烟分拣系统自动化和连续性程度高,对分拣设备运行的可靠性提出了更高的要求。分拣设备故障的发生将严重影响分拣的正常运行。对设备发生故障后进行快速排查和处理,迅速恢复生产,是保障整个分拣系统运行效率的重要因素。因此,异型烟分拣设备故障诊断技术的提高对烟草配送物流中心的运营效果具有重要意义。

1 异型烟分拣系统分析及诊断法

近年来,基于人工智能技术的诊断方法得到快速发展,如神经网络技术[1]、故障树图[2]和有向图[3]等。贝叶斯网络作为有向图的一种,是处理不确定性问题最有效的方法,已被广泛运用于各个领域的故障诊断。很多学者利用故障树[4]、粗糙集理论[5]、主成分分析法[6]等方法与贝叶斯网络相结合,对机器设备进行故障诊断,取得很好的效果。但从目前研究来看,大量学者将诊断问题的核心放在故障发生的概率上,忽略了其它因素的影响,例如故障排查难度等。

异型烟半自动分拣系统采用人工填烟、自动分拣、自动打码、人工码垛、自动塑封的方式,其机械系统主要由立式分发机组、皮带输送机、辊道输送机、激光打码机、塑封裹膜机组成。分拣流程如图1所示。

图1 异形烟分拣流程Fig.1 Profiled cigarette sorting process

整个分拣过程自动化程度高,以机器为主,人员为辅,且各分拣设备间联系紧密,局部设备出现故障都会导致整个分拣线停线。除此之外,由于异形烟形状、大小不一,分拣设备较为复杂,性能要求较高。

目前,对异型烟分拣的研究主要集中在分拣系统的设计与运用[7-9]。对物流分拣设备的运行管理和故障诊断,宋红文等[10]基于专家知识库建立要因模型,运用于分拣设备的运行管理,通过对关键设备和设备运行的关键因素的分析,确定和维修设备故障,大大降低了设备停机时间。分拣设备故障是导致分拣系统效率低的主要原因。本文在前人研究的基础上,针对分拣设备故障的不确定性,提出基于模糊评判的贝叶斯网络诊断方法,综合考虑故障概率、故障的排查难度、维修难度、诊断准确性和对整条线的影响程度,实现故障的有效诊断,为故障的预防与排查提供科学依据。

2 贝叶斯网络故障诊断

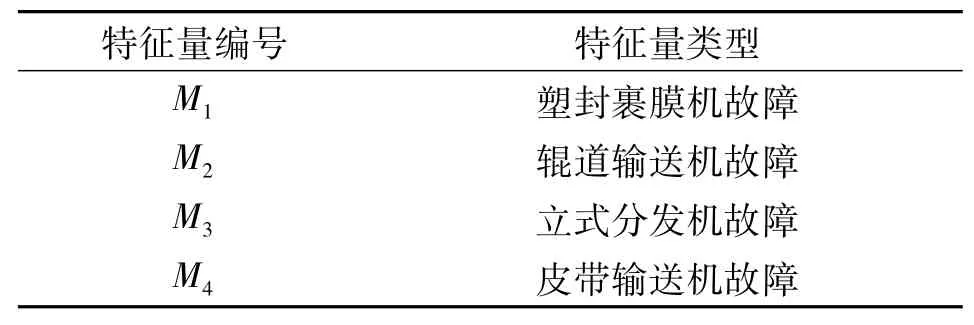

针对异形烟分拣系统故障的不确定性问题,本文对某烟草物流中心一年的设备维修记录数据进行分析,结合专家经验建立贝叶斯网络结构,并采用Netica软件进行概率推理。根据数据分析结果,设置异形烟的故障特征量如表1所示,设置故障类型集dj如表2所示。

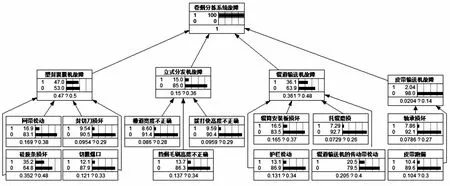

表1 异形烟故障特征量Table 1 Characteristic quantity of profiled cigarette fault

表2 异形烟故障类型Table 2 Types of profiled cigarette fault

2.1 建立贝叶斯网络模型

贝叶斯网络(Bayesian network,BN)是基于概率分析与图论相结合的用于解决不完整和不确定性问题的一种人工智能算法[11]。目前运用于贝叶斯网络构建与分析的工具主要有MSBNX、基于MATLAB的贝叶斯网络工具箱和Netica等软件[12]。本文采用Netica进行仿真建模,模型创建步骤如下:

(1)建立故障诊断信息视图;

(2)根据视图信息建立模型相关变量;

(3)创建贝叶斯网络结构图;

(4)通过初始数据的学习,完成各节点的概率与条件概率分布;

(5)输入证据变量,输出各节点后验概率。

根据设备维修记录数据,得出各故障特征量与故障类型的匹配关系,如图2所示。

图2 故障特征量与故障类型的匹配关系Fig.2 Matching relationship fault characteristic quantity and fault type

根据图2匹配关系绘制贝叶斯网络结构,如图3所示。

图3 异型烟分拣系统故障的贝叶斯网络模型Fig.3 A Bayesian network model for the fault of profiled cigarette sorting system

对设备维修记录数据分析得出各根节点(故障类型)的后验概率如表3所示,条件概率P(Mi|dj)如表4所示。

表3 先验概率值表Table 3 Table of prior probability values

表4 子节点Mi的条件概率Table 4 Conditional probability of child node M i

2.2 贝叶斯网络模型推理

根据已获取的先验概率和条件概率在Netica中建立模型。模型中各节点变量均是离散变量,节点状态取“1”表示故障出现,取“0”表示故障不出现。每个节点包含其对应的状态,每个状态的置信度对应相应的数值和指示条长度,如图4所示。

图4 证据变量为异型烟分拣系统故障时的后验概率Fig.4 Posterior probability when the evidence variable is the failure of profiled cigarette

当异形烟分拣系统发生故障时,塑封裹膜机、立式分拣机、辊道输送机、皮带输送机发生故障的概率分别为47.00%,15.00%,36.10%,2.04%。各具体故障原因的概率如表5所示。

表5 根节点后验概率Table 5 Root posterior probability

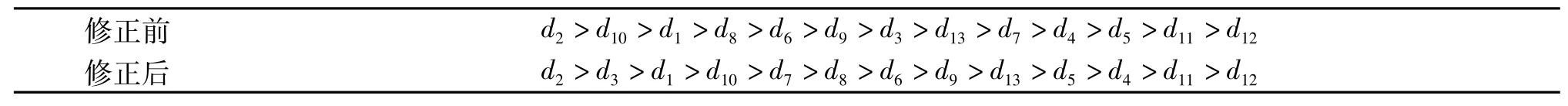

通过Netica软件推理可知,缺乏其他证据情况下,分拣设备出故障概率大小排序为:d2>d10>d1>d8>d6>d9>d3>d13>d7>d4>d5>d11>d12。维修人员可根据以上顺序对故障问题进行排查和检修。此外,在平时保养中,可重点关注发生故障概率高的设备,达到预防作用。

3 故障复杂性评判

异形烟分拣系统分拣设备多且各设备对整条线的影响程度不同,增大了故障诊断的复杂性。针对该问题,本文运用模糊综合评判法对前文贝叶斯网络诊断结果进行修正。

(1)建立评价因素集

建立影响被评价对象的因素集F={f1,f2,f3,f4},f1,f2,f3,f4分别表示故障的排查难度、维修难度、诊断准确性和故障对整条分拣线的影响程度。

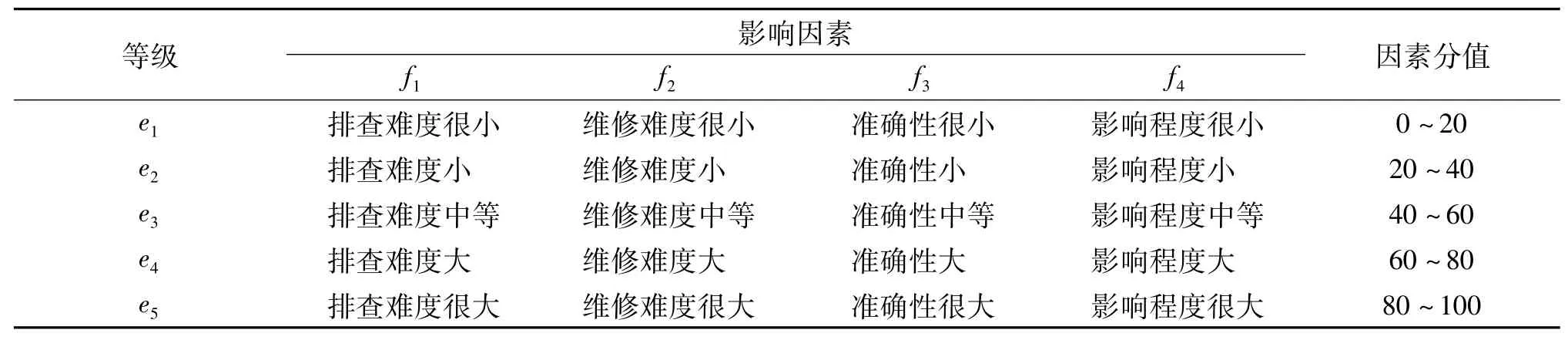

(2)确定评价等级

专家对诊断结果进行语言评价,并划分为5个等级模式,语言变量由专家结合故障数据给出。评价集E={e1,e2,e3,e4,e5},e1,e2,e3,e4,e5分别表示很小、小、中等、大、很大5个等级,因素等级水平划分如表6所示。

表6 因素等级划分Table 6 Factor grading classification

(3)AHP法确定评价因素的权重

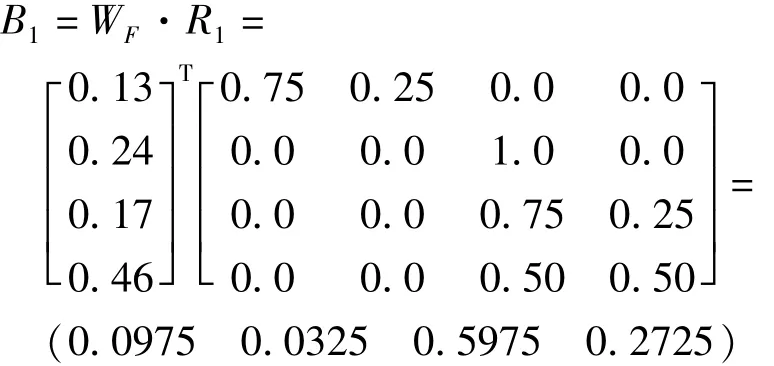

根据文献[13-14]方法,以网带松动(d1)为例确定权重向量如下:W1=(0.13,0.24,0.17,0.46);同理获得M1,M2,M3,M4和d2,d3,…,d13的权重向量。

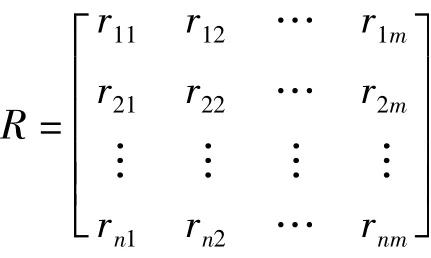

(4)建立模糊评判矩阵

根据三角形隶属度函数[15]得到单因素评价集Ri=(ri1,ri2,…,rin),以各因素评价集的隶属度为行组成模糊评判矩阵

(5)确定模糊综合评判值

根据综合权重集和评判矩阵对评测对象的影响得到模糊综合评判,其表达式为:Bi=WF·Ri=(b1b2…bm);模糊综合评判值:μ=∑5m=1m·bm

以网带松动(d1)为例,{X1}={15,50,55,60}为专家针对f1,f2,f3,f4打分后的平均值,通过计算得到d1的模糊评判矩阵R1为:

以网带松动(d1)为例,模糊综合评判为:

模糊综合评判值:μ1=3.045。

d2,d3,…,d13的模糊综合评价值算法与d1相同。

4 结合模糊综合评判的贝叶斯网络诊断

贝叶斯网络诊断得到的结果是通过学习数据得到的,仅考虑了故障发生的概率,未考虑故障的复杂性,因此本文用模糊综合评判法对故障复杂性评判得到的值对后验概率进行修正,使其诊断结果更具合理性。综合评判值表达式为:

式中:μi表示第i个故障的模糊综合评判权重值;qi为贝叶斯网络诊断后得到的第i个故障的后验概率。

以网带松动(d1)为例,通过贝叶斯网络诊断方法得出d1的后验概率q1=0.169,d1的模糊综合评判值μ1=3.045,根据式(1)得出综合评判:

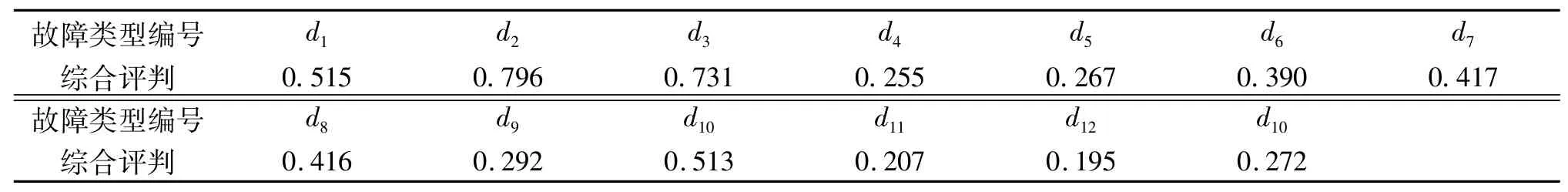

同理,得到d2,d3,…,d13的结合贝叶斯网络和模糊综合评判的结果如表7所示。

表7 各故障综合评判结果Table 7 Comprehensive evaluation results of each fault

从后验概率、故障的排查难度、维修难度、诊断准确性和故障对整条线的影响程度多方面综合考虑,得出当异型烟分拣系统出现故障时,各故障出现的可能性大小排序为:d2>d3>d1>d10>d7>d8>d6>d9>d13>d5>d4>d11>d12。对贝叶斯网络诊断结果及修正后的诊断结果进行对比如表8所示。

表8 修正前后诊断结果对比表Table 8 Comparison table of diagnostic results before and after revision

从修正前后对比可知,修正后部分排序发生了明显变化,如切膜爆口(d3)和辊筒安装板损坏(d8)。结合分拣系统实际运行情况证明,结合模糊评判的贝叶斯网络诊断结果更有效经济。因此,当异形烟半自动分拣系统发生故障时,可根据修正后可能发生故障的元件顺序进行故障排查,以此降低排查难度,更好地进行故障诊断。除此之外,在平时设备保养时,应着重注意故障概率大的元件,在一定程度上防止故障的发生。

5 结论

本文将贝叶斯网络与模糊评判法相结合用于异形烟分拣系统的故障诊断,建立了相应的诊断模型。首先,通过贝叶斯网络诊断获得各故障的后验概率;其次,用模糊评判法对故障的排查难度、维修难度、诊断准确性和故障对整条分拣线的影响程度进行评判;最后,运用模糊综合评判结果对后验概率进行修正,并比较修正前后的诊断结果。结果显示结合模糊综合评判的贝叶斯网络诊断方法能对故障诊断进行更全面的分析,为快速有效地排除故障提供了一定的科学依据。