油基岩屑掺合料对混凝土力学性能的影响

张玉林 文 华 胡代淋 席 茜

(1.西南科技大学城市学院 四川绵阳 621000;2.西南科技大学土木工程与建筑学院 四川绵阳 621010)

混凝土作为一种重要的建筑材料,对其各项性能的评价就显得尤为重要,混凝土的力学性能是其评价指标中最重要的一种[1]。我国油页岩储备位于世界第二[2],随着油页岩资源的进一步开发,导致了大量的油基岩屑生成。页岩气开采后形成的油基岩屑含油率达到了15%~25%[3],大于我国的排放规范标准,存在较大的危害,假如对其处置不够合理,便会给周围的环境带来不利影响。目前,石油行业已对含油率高的初始油基岩屑进行技术处理(LRET技术[4]),处理之后的油基岩屑含油率0.6%左右[5],满足《陆上石油天然气开采含油污泥处理处置及污染控制技术规范》SY/T 7300—2016[6]所要求的含油率低于2%的要求,可以进行资源化利用。

近几年,人们开始逐渐关注将废弃物加入到混凝土中形成“绿色混凝土”。本研究试图将油基岩屑作为混凝土掺合料替代混凝土部分细集料,以解决油基岩屑在环保方面的难题,开发绿色新型建筑材料。

目前,国内外对油基岩屑的关注较少,将油基岩屑作为废弃材料进行资源化运用的研究也相对较少。姚晓等[7]进行了将经过技术处理之后的油基岩屑替代部分水泥制作为钻井区固井浆液的研究。童辉等[8]进行了将黏土与油田污泥应用于建筑墙体的烧砖试验。陈忠等[9]探讨了将油基岩屑与废弃泥浆制作为煤的可能性。

上述研究主要集中在将油基岩屑应用于生产水泥、改善湿地环境、烧制砖块等方面,未见用于混凝土工程的应用和研究报道。本文将经过处理后的油基岩屑作为掺合料替代混凝土中的细集料,研究不同油基岩屑替代率对混凝土力学性能的影响。

1 试验

1.1 试验材料

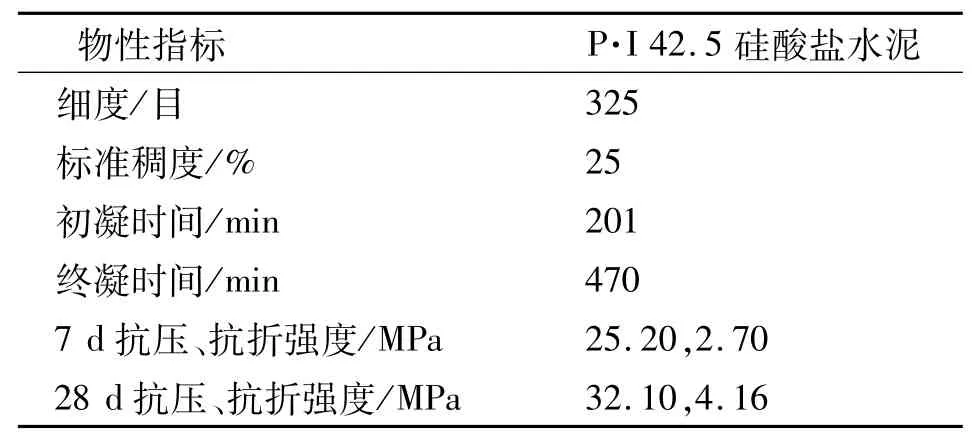

水泥:P·I 42.5硅酸盐水泥,水泥的物性指标见表1。

表1 水泥物性指标Table 1 Physical Property Index of Cement

粗骨料:选用粒径为5~20 mm的连续天然碎石,为保证试验数据的可靠性,对粗骨料进行了清洗、干燥,放置于干燥容器内保存。

水:普通自来水,pH=7,满足试验要求。

细集料:选用天然河沙,粒径0.35~0.50 mm,表观密度2 750 kg/m3、堆积密度1 480 kg/m3,含泥量2.7%,其余各项指标均符合规定限值。

油基岩屑:选用掺合料为经过离心甩干技术、LRET技术处理之后的油基岩屑,含油率约0.6%。处理前后油基岩屑的物性指标见表2。

表2 处理前后油基岩屑物性指标Table 2 Physical properties of oil-based cuttings before and after treatment

经过LRET技术预处理的油基岩屑含油率低于1%,呈现黑色干粉状,局部存在的一些细小颗粒是由于其吸水结块而成,加水拌和后呈现黑色浆体状态,具有良好的拌和性能。图1为LRET技术处理后的油基岩屑图片。

图1 LRET技术处理后的油基岩屑Fig.1 Oil-based cuttings treated by LRET technology

1.2 试验设计

首先以C30强度标准设置一组基准组(A组),A组油基岩屑替代细集料比率为0%,然后采用油基岩屑替代同质量的细集料,替代细集料比率分别为B组(5%)、C组(10%)、D组(20%)、E组(30%)、F组(40%),养护时间分别为7 d,28 d。各组详细配合比见表3。

表3 混凝土配合比Table 3 Concrete Mix Ratio

1.3试验方法

混凝土试块制作与性能试验依据《普通混凝土力学性能试验方法标准》GB/T 550081—2002[10]执行。依照表3配比进行试验试块制作。混凝土搅拌采用HW-60单卧式混凝土搅拌机,制作成型后在标准状态下分别养护7 d,28 d。混凝土试块的抗压强度试验采用WHY-2000型微机控制压力试验机完成测试;混凝土试块劈裂抗拉试验采用WES系列数显万能机测力仪测试;混凝土试块的抗折试验采用HYE型微机电液伺服压力试验机测试。

为保证试验数据的可靠性,油基岩屑掺合料混凝土的抗压强度试验与劈裂强度试验所制作的标准试件的尺寸均为150 mm×150 mm×150 mm,每组试验分别制作5块标准试件;油基岩屑掺合料混凝土抗折强度试验标准试块的制作尺寸为150 mm×150 mm×550 mm,每一组试验分别制作5块标准试块。

2 试验结果与分析

2.1 抗压强度试验

7 d和28 d养护的油基岩屑掺合料混凝土试件的抗压强度与油基岩屑掺入量的变化曲线见图2。

从图2可以看出,随着油基岩屑替代率的逐渐加大,油基岩屑掺合料混凝土抗压强度总体呈减小趋势。在相同养护时间下,替代率40%相较30%的抗压强度并未出现较为明显的下降;相同油基岩屑掺入量情况下,养护时间28 d的试块抗压强度大于养护7 d的试块抗压强度,说明油基岩屑的掺入并未影响混凝土强度随时间逐渐增长的规律;当油基岩屑掺合料替代率超过30%时,油基岩屑掺合料混凝土试块强度降低幅度减小,说明当油基岩屑掺入到一定比值时混凝土抗压强度降低幅度趋缓。

图2 油基岩屑掺合料对混凝土抗压强度的影响Fig.2 Effects of oil-based cuttings admixture on compressive strength of concrete

当养护时间分别为7 d与28 d时,B,C,D,E,F组的油基岩屑掺合料混凝土抗压强度占基准强度百分比如表4所示。

表4 抗压强度表Table 4 Compressive strength table

从表4可知,当油基岩屑替代率为10%,40%时,油基岩屑掺合料混凝土28 d养护时间的抗压强度占基准强度百分比小于7 d的抗压强度占基准强度百分比,当油基岩屑替代率为5%,20%,30%时,油基岩屑掺合料混凝土在28 d养护时间的抗压强度占基准强度百分比大于所对应的相同配比下养护时间为7 d的抗压强度占基准强度百分比。当掺入比由0%增大到40%时,养护7 d的混凝土抗压强度由25.2 MPa降低到9.8 MPa,占基准强度百分比总体降低61.1%;养护28 d的混凝土抗压强度由32.1 MPa降低到9.8 MPa,占基准强度百分比总体降低61.8%。

从上述试验结果可以看出,混凝土抗压强度随着油基岩屑替代率的加大而逐步降低。当油基岩屑替代率在30%以内时,油基岩屑的替代率越大,混凝土的抗压强度就会越低;当油基岩屑替代率超过30%时,油基岩屑掺合料混凝土抗压强度降低趋势变缓。油基岩屑掺合料并不会影响混凝土抗压强度随时间逐步增长的规律。

2.2 抗折强度试验

7 d和28 d养护的油基岩屑掺合料混凝土试件的抗折强度与油基岩屑掺入量的变化曲线如图3所示。

从图3可以明显看出,随着油基岩屑掺入量的增大,油基岩屑掺合料混凝土抗折强度总体呈减小趋势。当养护期限都为7 d时,细集料替代率为20%的混凝土试块抗折强度大于替代率为10%的混凝土试块抗折强度;相同油基岩屑掺入量情况下油基岩屑掺合料混凝土28 d抗折强度都大于相同配比7 d抗折强度,说明油基岩屑的掺入并未影响混凝土抗折强度随养护时间逐渐增大的规律。

图3 油基岩屑掺合料对混凝土抗折强度的影响Fig.3 Effects of oil-based cuttings admixture on flexural strength of concrete

当养护时间分别为7 d与28 d时,B,C,D,E,F组的油基岩屑掺合料混凝土抗折强度占基准强度百分比如表5所示。

表5 抗折强度表Table 5 Flexural strength table

从表5可知,当油基岩屑替代率小于30%时,油基岩屑掺合料混凝土28 d抗折强度占基准强度百分比小于7 d抗折强度占基准强度百分比;当油基岩屑替代率大于30%时,油基岩屑掺合料混凝土28 d抗折强度占基准强度百分比大于所对应的相同配比下7 d抗折强度占基准强度百分比。当掺入比由0%增大到40%时,养护7 d的混凝土抗折强度由2.70 MPa降低到1.19 MPa,占基准强度百分比总体降低55.9%;养护28 d的混凝土抗折强度由4.16 MPa降低到2.18 MPa,占基准强度百分比总体降低47.6%。

分析上述试验结果可知,随着油基岩屑掺入量的增大,油基岩屑掺合料混凝土抗折强度呈减小趋势。不同养护期趋势一致,油基岩屑掺合料并不会影响混凝土的抗折强度随养护时间逐渐增大的规律。

2.3 劈裂抗拉强度试验

7 d和28 d养护的油基岩屑掺合料混凝土试件的劈裂抗拉强度与油基岩屑掺入量的变化曲线如图4所示。

从图4可以看出,随着油基岩屑替代率的逐步加大,油基岩屑掺合料混凝土劈裂抗拉强度逐渐减小。在相同养护时间下,替代率40%相较30%的劈裂抗拉强度并未出现较为明显的下降;相同油基岩屑掺入量情况下,养护时间28 d的劈裂抗拉强度大于养护7 d的劈裂抗拉强度,说明油基岩屑的掺入并未影响混凝土劈裂抗拉强度随时间逐渐增长的规律;当油基岩屑掺合料替代率超过30%时,油基岩屑掺合料混凝土试块劈裂抗拉强度降低幅度减小,说明当油基岩屑掺入到一定比值时混凝土劈裂抗拉强度降幅趋缓。

图4 油基岩屑掺合料对混凝土劈裂抗拉强度的影响Fig.4 Effects of oil-based cuttings admixture on splitting tensile strength of concrete

当养护时间分别为7 d与28 d时,B,C,D,E,F组的油基岩屑掺合料混凝土劈裂抗拉强度占基准强度百分比如表6所示。

表6 劈裂抗拉强度表Table 6 Splitting tensile strength table

从表6可知,油基岩屑掺合料混凝土28 d养护时间的劈裂抗拉强度占基准强度百分比大于所对应的7 d劈裂抗拉强度占基准强度百分比。当掺入比由0%增大到40%时,养护7 d的混凝土劈裂抗拉强度由1.58 MPa降低到0.97 MPa,占基准强度百分比总体降低38.6%,养护28 d的混凝土劈裂抗拉强度由2.61 MPa降低到1.67 MPa,占基准强度百分比总体降低36.0%。

分析上述试验结果可以得出,混凝土劈裂抗拉强度随着油基岩屑掺入量变多而减小,当油基岩屑替代率在30%以内时,油基岩屑的替代率越大,混凝土的劈裂抗拉强度越小,当油基岩屑替代率超过30%时,油基岩屑掺合料混凝土劈裂抗拉强度不再出现大幅度减小。油基岩屑掺合料并不会影响混凝土的劈裂抗拉强度随养护时间逐步增长的规律。

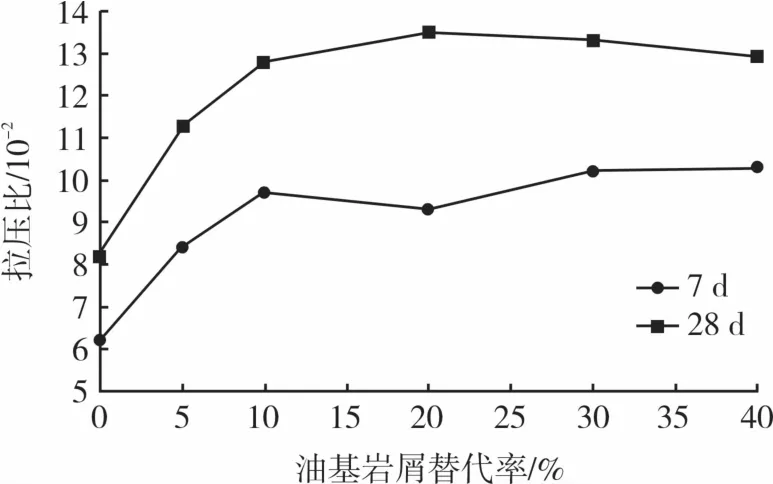

混凝土拉压比是相同状态下的混凝土劈裂抗拉强度除以其抗压强度所得到的值,图5为不同养护时间(7 d,28 d)的油基岩屑掺合料混凝土试件的拉压比随油基岩屑掺入量的变化曲线。

从图5可以看出,随着油基岩屑替代率逐步加大,混凝土拉压比总体呈增大态势,表明油基岩屑掺合料混凝土的抗拉强度能够随着混凝土的抗压强度逐步增大,混凝土延性增加。当养护时间为28 d时,A配比组的拉压比最小,D配比组的拉压比最大,B组、C组、E组、F组的拉压比略小于D组;当养护时间为7 d时,A配比组的拉压比最小,C组、E组、F组的拉压比略大于D组。

图5 油基岩屑掺合料对混凝土拉压比的影响Fig.5 Effects of oil-based cuttings admixture on concrete tension-compression ratio

3 结论

(1)混凝土抗压强度、抗折强度、劈裂抗拉强度随着油基岩屑替代率的加大而逐步减小,油基岩屑的替代率越大,混凝土的力学性能参数越低,当油基岩屑替代率超过30%时,油基岩屑掺合料混凝土抗压强度、劈裂抗拉强度降幅趋缓。

(2)研究表明油基岩屑掺合料对混凝土的力学性能影响较大,为了更好地将油基岩屑资源化利用,下一步可以通过掺入改性材料的方法对含油基岩屑的混凝土进行改性研究,以提高其力学性能,为其工程应用奠定基础。