用碳酸钠溶液从铜冶炼烟尘中脱除砷试验研究

杨贵生

(南华茂森再生科技有限公司,云南 楚雄 675200)

铜冶炼烟尘是铜精矿氧化熔炼时易挥发组分氧化挥发形成的烟尘,呈灰色略带白色。铜精矿中的砷以毒砂或砷黝铜矿形式存在,氧化熔炼时挥发进入烟尘[1-2]。烟尘含Cu、Pb、Zn、Sn、Bi等有价金属,具有较大回收价值,但砷含量较高,影响其综合回收效果,因此,必须对铜烟尘进行脱砷处理。

冶炼烟尘脱砷主要有火法和湿法[3-6]。火法有氧化焙烧和还原焙烧2种工艺:氧化焙烧主要是含砷硫化物氧化,砷转化为易挥发的As2O3进入烟尘,通过收尘回收;还原焙烧的基础是As2O3和As2S3的沸点较低,焙烧时砷酸盐被还原成As2O3和As2S3,二者挥发进入烟尘[7-10],通过收尘得以回收。还原挥发的砷进入烟气,存在二次污染问题,砷的去除也不彻底。

湿法脱砷有酸法和碱法。酸法是用酸浸出,将砷转化为砷酸或偏砷酸进入溶液实现脱除[11-14],但金属元素,如Cu、Zn等也会被酸浸出,引起一定损失。碱法是用NaOH溶解烟尘,使As2O3和部分砷酸盐(如ZnAsO3)形成砷酸盐和锌酸盐[15-20]进入溶液实现砷的脱除;也有采用NaOH+Na2S体系脱砷[21]和微波辅助下的碱浸出脱砷[22],其原理是用Na2S分解砷酸盐以提高砷脱除率。

铜烟尘中的砷主要以氧化砷(如As2O3及As2O5)和砷酸盐(如Zn(H2O)(OH)(AsO3))形式存在。氧化砷水溶性较好,水浸即可实现脱砷;砷酸盐则很难溶解在NaOH溶液中,体系中加少量Na2S可以促进砷酸盐的溶解。但由于NaOH和Na2S都相对较贵,脱砷成本较高。

试验采用NaCO3溶液从铜冶炼烟尘中脱砷,先用溶液中的水溶解烟尘中的砷氧化物As2O3和As2O5,同时,溶液中的Na2CO3将砷酸盐转化为碳酸盐和砷酸钠,以此实现脱砷。

1 试验部分

1.1 试验原料、试剂与设备

试验所用铜冶炼烟尘取自云南某铜冶炼厂铜精矿Ausmelt熔炼过程,粒度较细,为-200目,主要元素化学成分见表1,XRD物相分析结果如图1所示。

表1 铜冶炼烟尘化学成分 %

由表1看出:烟尘中主要含Cu、Pb、Zn、Sn、Bi,有一定回收价值;砷质量分数13.48%,需要预处理脱除。

图1 铜烟尘的XRD图谱

由图1看出:铜烟尘的主要物相为PbSO4、SnO2、As2O3、ZnSO4·H2O、Zn(H2O)(OH)(AsO3)、Cu2O(SO4)、Pb2Bi6O11和Fe4(OH)10SO4,主要是氧化物和硫酸盐的混合物;砷主要以氧化砷(As2O3)和砷酸盐(Zn(H2O)(OH)(AsO3))形式存在。

试验所用试剂为碳酸钠(工业级)和自来水。

试验所用设备有水浴锅、玻璃浆搅拌器、烧杯、洗瓶和抽滤瓶(包括真空泵、漏斗和滤纸)。

1.2 试验原理与方法

碳酸钠溶液脱砷过程中发生的主要反应如下:

Na2CO3脱砷过程中还会发生一些副反应:

副反应的发生会导致碳酸钠耗量增加,同时也形成Na2SO4,使脱砷后液综合治理难度加大。

试验方法:烧杯中加入一定量水,再加入一定量碳酸钠并搅拌升温,碳酸钠完全溶解后加入一定量铜冶炼烟尘,继续搅拌。搅拌强度以铜冶炼烟尘完全悬浮在溶液中为限。搅拌一定时间后,对料浆进行真空过滤,待完全液固分离后,用清水(清水用量为烟尘量的2倍)分2次洗涤固体。洗涤之后,在100 ℃下烘干12 h,然后称重,分析砷质量分数,计算砷浸出率即砷脱除率。

2 试验结果与讨论

2.1 碱酸钠质量浓度对铜冶炼烟尘脱砷的影响

在液固体积质量比4∶1、温度80 ℃、浸出时间2 h条件下,碳酸钠质量浓度对砷脱除率的影响试验结果如图2所示。

图2 碳酸钠质量浓度对砷脱除率的影响

由图2看出:随碳酸钠质量浓度增大,砷脱除率提高;但碳酸钠质量浓度增大到一定值后,砷脱除率逐渐降低。试验确定适宜的碳酸钠质量浓度为100~150 g/L,此条件下,砷脱除率在95%左右,脱砷渣中砷质量分数为0.5%~1.0%。

脱砷过程中,碳酸钠用量不足时,浸出液中的砷不能完全形成砷酸钠,部分砷以As2O3(或As2O5)形式被水直接浸出。

2.2 浸出温度对铜冶炼烟尘脱砷的影响

在液固体积质量比4∶1、碳酸钠质量浓度100 g/L、浸出时间2 h条件下,浸出温度对砷脱除率的影响试验结果如图3所示。

图3 浸出温度对砷脱除率的影响

由图3看出,随浸出温度升高,砷脱除率提高,浸出渣中砷质量分数降低。温度升高有利于反应物与生成物的扩散,有利于反应进行。综合考虑,确定适宜浸出温度为40~60 ℃。

2.3 浸出时间对铜冶炼烟尘脱砷的影响

在液固体积质量比4∶1、碳酸钠质量浓度100 g/L、温度60 ℃条件下,浸出时间对砷脱除率的影响试验结果如图4所示。

图4 浸出时间对砷脱除率的影响

由图4看出,随浸出时间延长,浸出渣中砷质量分数降低,砷脱除率仅略有提高。表明脱砷反应速度较快,在很短时间内就基本完成。综合考虑,确定适宜的浸出时间为40~60 min。

2.4 液固体积质量比对铜冶炼烟尘脱砷的影响

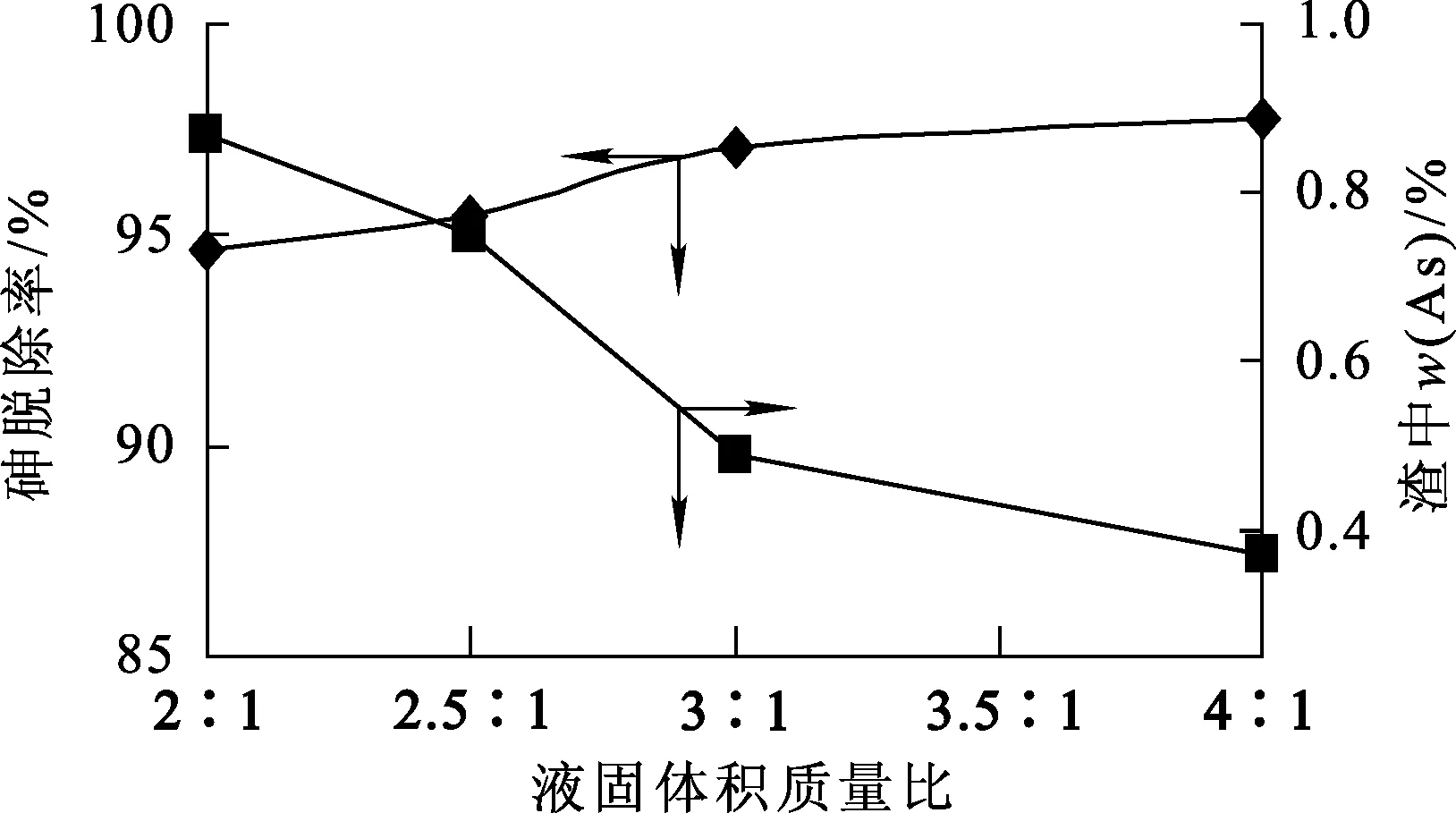

碳酸钠质量浓度100 g/L,温度60 ℃,浸出时间60 min,液固体积质量比对脱砷的影响试验结果如图5所示。

图5 液固体积质量比对砷脱除率的影响

由图5看出,随液固体积质量比增大,砷脱除率略有提高,浸出渣中砷质量分数逐渐降低。这是因为随液固体积质量比增大,溶液黏度减小,有利于传质扩散,从而提高反应速度;但液固体积质量比过大,会导致设备处理能力降低,生产成本提高:综合考虑,确定适宜的液固体积质量比为(2.5~3)∶1。

3 结论

用碳酸钠溶液浸出铜冶炼烟尘可有效脱除其中的砷,能耗低,成本低;在液固体积质量比(2.5~3)∶1、40~60 ℃、浸出40~60 min、碳酸钠质量浓度100 g/L条件下,砷脱除率达95%。对于铜冶炼烟尘,根据砷的存在形态,可以采用水浸+碳酸钠溶液浸出工艺进行脱砷处理,产出的含砷溶液进一步处理可回收砷。