沉淀法制备微米四氧化三钴试验研究

黄草明,教光辉,肖发新,易 鹏,张伟哲

(1.中国有色矿业集团有限公司,北京 100029;2.中南大学 资源加工与生物工程学院,湖南 长沙 410083;3.东北大学 冶金学院,辽宁 沈阳 110819)

Co3O4是一种尖晶石结构的P型半导体材料,面心立方密堆积结构,其中四面体的中心为Co2+,八面体的中心为Co3+,晶体场稳定化能较高[1]。Co3O4适用于制备敏感电阻元件、功能材料(光、磁)、催化剂、超级电容器、锂离子电池等,目前主要用于生产锂离子电池材料钴酸锂[2-6]。

Co3O4粉体的制备方法有化学法、物理法和综合法。常用的有沉淀法[7-8]、水热法[9-11]、球磨法[12-13]、热分解法[14-15]、溶胶-凝胶法[16]等。其中:沉淀法因操作简单、成本低,易于大规模操作;但所得Co3O4大多外貌不规整,颗粒不均匀[17-20]。

电极材料是锂电池的重要组成部分,而含Co3O4的电极材料较传统碳电极材料的比容量更高,比贵金属氧化物成本更低廉,是当下锂电池电极材料研究的热点[21-22]。探索形貌规整、颗粒均匀的Co3O4材料的简单制备方法,生产性能优异、成本低廉的LiCoO2材料[23]有重要意义。国家有色金属行业标准YS/T 633—2015[24]规定,电池级Co3O4的粒径(D50)为2~25 μm,外观形貌为球形或类球形,颜色呈灰黑色粉末状,干燥洁净,且无目视可见夹杂物或结块。因此,研究了采用沉淀法制备Co3O4粉末,考察了工艺条件对前驱体及Co3O4粉体的粒度、形貌的影响。

1 试验部分

1.1 试剂与仪器

氯化钴、碳酸氢铵、碳酸钠、氢氧化钠、氨水(25~28%)、亚氨基二乙酸、六偏磷酸钠、聚丙烯酰胺,均为分析纯。

DF-101S恒温磁力加热搅拌器,HH-2数显恒温水浴锅,2-2-00T电热鼓风干燥箱,马弗炉。

1.2 四氧化三钴的制备

以氯化钴为钴源,分别采用碳酸氢铵、碳酸钠、氢氧化钠为沉淀剂,以沉淀法制备氧化钴前驱体,然后煅烧得到四氧化三钴。

1.2.1 以碳酸氢铵为沉淀剂

碳酸氢铵与氯化钴物质的量比为2∶1,将氯化钴(Co2+质量浓度90 g/L)、碳酸氢铵(90 g/L)溶液混合后倒入含有适量预装有水的三口瓶中,55 ℃下恒温搅拌8 h,抽滤,干燥,得到粉红色前驱体;前驱体在850~900 ℃下煅烧8 h得到Co3O4。

1.2.2 以碳酸钠为沉淀剂

氯化钴与碳酸钠物质的量比为0.6∶1,分别溶解后,以一定加料速度将碳酸钠溶液加入到氯化钴溶液(Co2+质量浓度70 g/L)中,维持pH=9,60 ℃下恒温搅拌2 h,陈化,抽滤,烘干得到前驱体;前驱体在450 ℃下烧结3 h,在850 ℃下烧结4 h得到最终产物Co3O4。

1.2.3 以氢氧化钠为沉淀剂

将氯化钴(Co2+质量浓度120 g/L)溶液加入三口瓶中,滴加适量氨水,用4.75 mol/L氢氧化钠溶液调节pH=9.5,50 ℃下反应10 h,抽滤,干燥,900 ℃下煅烧6~9 h得到Co3O4。

1.3 分析与表征

采用粒度分析仪(3000型,英国马尔文公司)分析产物粒度,采用多晶X射线衍射仪(Smartlab 9kw,日本理学公司)表征前驱体及煅烧产物的晶型结构,采用场发射扫描电镜(JSM-7800F,日本电子公司)分析产物形貌。

2 试验结果与讨论

2.1 沉淀剂的选择

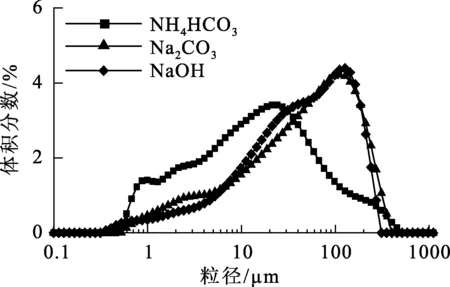

分别以碳酸氢铵、碳酸钠、氢氧化钠为沉淀剂,按试验方法制备四氧化三钴,所得产物粒径的分析结果如图1所示。

图1 不同沉淀剂所制备Co3O4粉体的粒径分布

由图1看出:以碳酸氢铵为沉淀剂,体系pH在7附近变化,所得前驱体D50=15.8 μm,粒径较小且分布较均匀;以碳酸钠为沉淀剂,体系pH在9附近变化,所得前驱体D50=54.1 μm,紫色,粒径粗大且分布不均;以氢氧化钠为沉淀剂,氨水为配合剂,前驱体D50=49.2 μm,棕色,粒径粗大且分布不均。

综合考虑,试验选择配合剂、沉淀剂为一体的碳酸氢铵体系,进一步对其反应和结晶条件(如各物料物质的量比、反应体系pH、反应时间等)加以调控,进而控制CoCO3在溶液中的过饱和度,使CoCO3晶体的成核和长大速度达到一个适宜比例,以保证从溶液中不断析出的CoCO3粒度大小适宜,经煅烧后获得粒度均匀且形貌规整的Co3O4粉体。

2.2 以碳酸氢铵为沉淀剂制备Co3O4

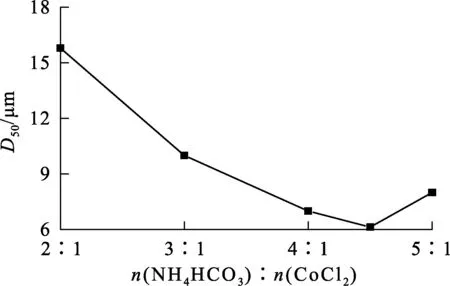

2.2.1 碳酸氢铵与氯化钴物质的量比对前驱体粒径及物相的影响

图2 碳酸氢铵与氯化钴物质的量比对前驱体粒径的影响

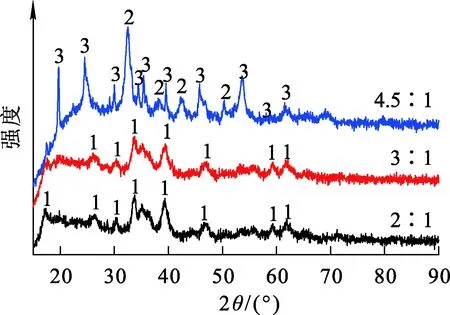

1—Co(CO3)0.5(OH)·0.11H2O;2—CoCO3;3—(NH4)2Co8(CO3)6(OH)6·4H2O。

由图3看出:碳酸氢铵与氯化钴物质的量比≤3∶1时,所得前驱体为碱式碳酸钴(Co(CO3)0.5(OH)·0.11(H2O));当二者的量比为4.5∶1时,前驱体为碳酸钴(CoCO3)和复合碱式碳酸钴((NH4)2Co8(CO3)6(OH)6·4H2O))的碳酸盐混合物,前驱体粒子的D50=6.13 μm,粒径分布在1.3~31 μm之间。张灏等[26]研究表明:碱式碳酸钴中的羟基之间的氢键可使产物出现严重团聚现象,不利于产物的均匀分散;且碱式碳酸钴的堆积密度(0.5~0.6 g/cm3)小于碳酸钴的堆积密度(0.8~0.9 g/cm3),会造成煅烧所得CoCO3的堆积密度减小。

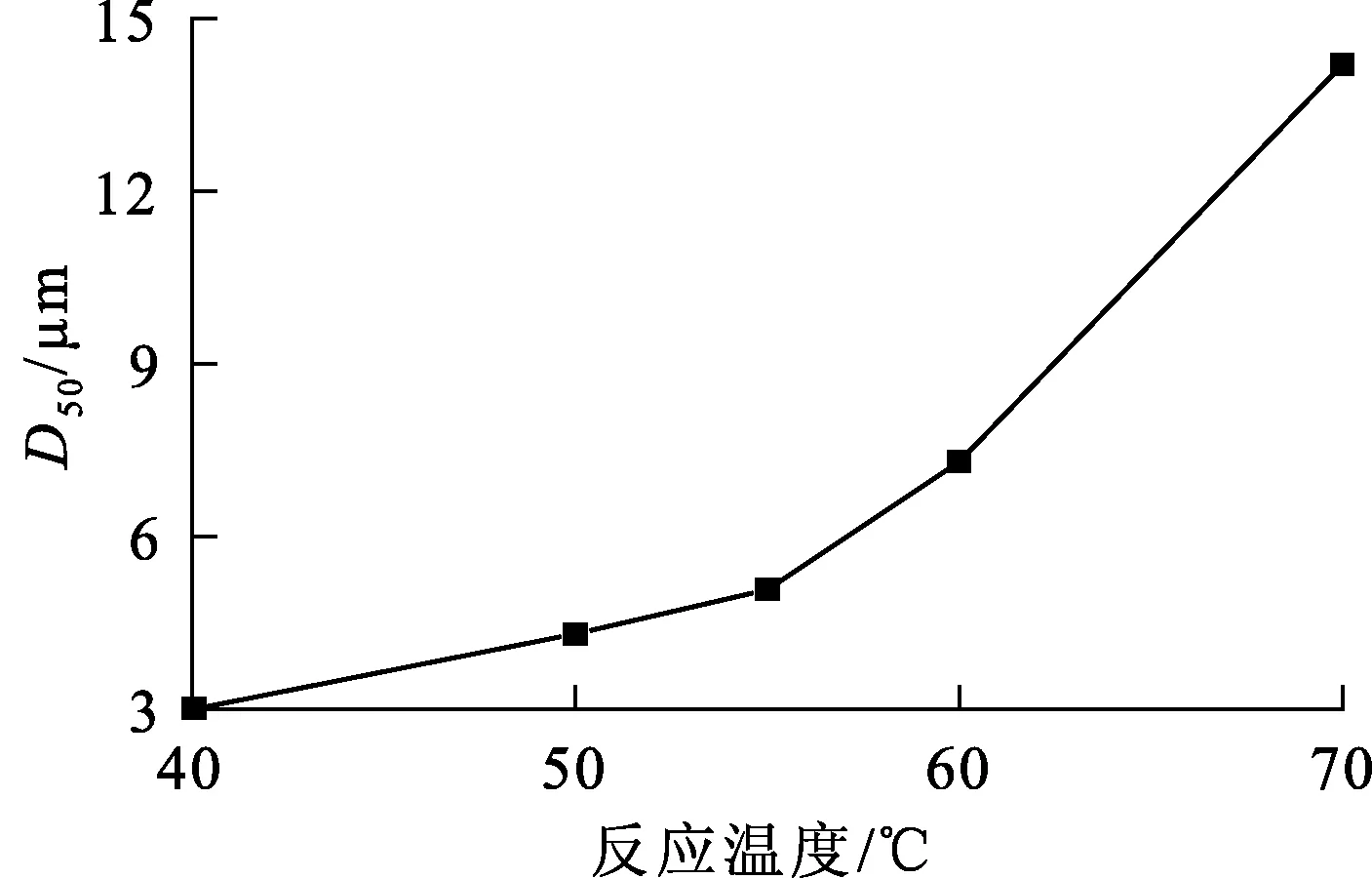

2.2.2 反应温度对前驱体粒径的影响

其他试验条件不变,碳酸氢铵与氯化钴物质的量比为4.5∶1,反应温度对前驱体粒径的影响试验结果如图4所示。可以看出,随反应温度升高,前驱体粒径持续增大。温度升高有利于晶核长大速度变快,也会促进小颗粒晶体溶解并重新沉积在大颗粒表面;但温度太高会导致反应物分子动能增加过快,难以形成稳定晶核。低温下有利于细小晶体形成,高温下有利于较大晶体形成[27]。温度在55~60 ℃之间,粒径为5.1~7.3 μm,分布范围较为适中;温度为60 ℃时,前驱体D50=7.3 μm,粒径主要分布在1.65~24 μm之间,分布范围变窄:因此,选择反应温度以60 ℃为宜。

图4 反应温度对前驱体粒径的影响

2.2.3 反应时间对前驱体粒径的影响

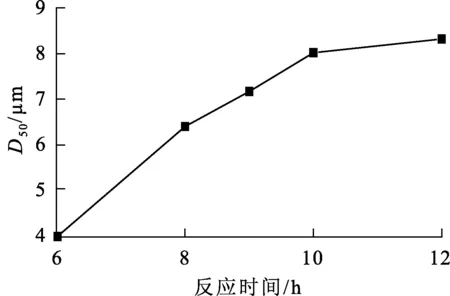

其他试验条件不变,反应温度为60 ℃,反应时间对前驱体粒径的影响试验结果如图5所示。

图5 反应时间对前驱体粒径的影响

2.2.4 加料方式对前驱体粒径的影响

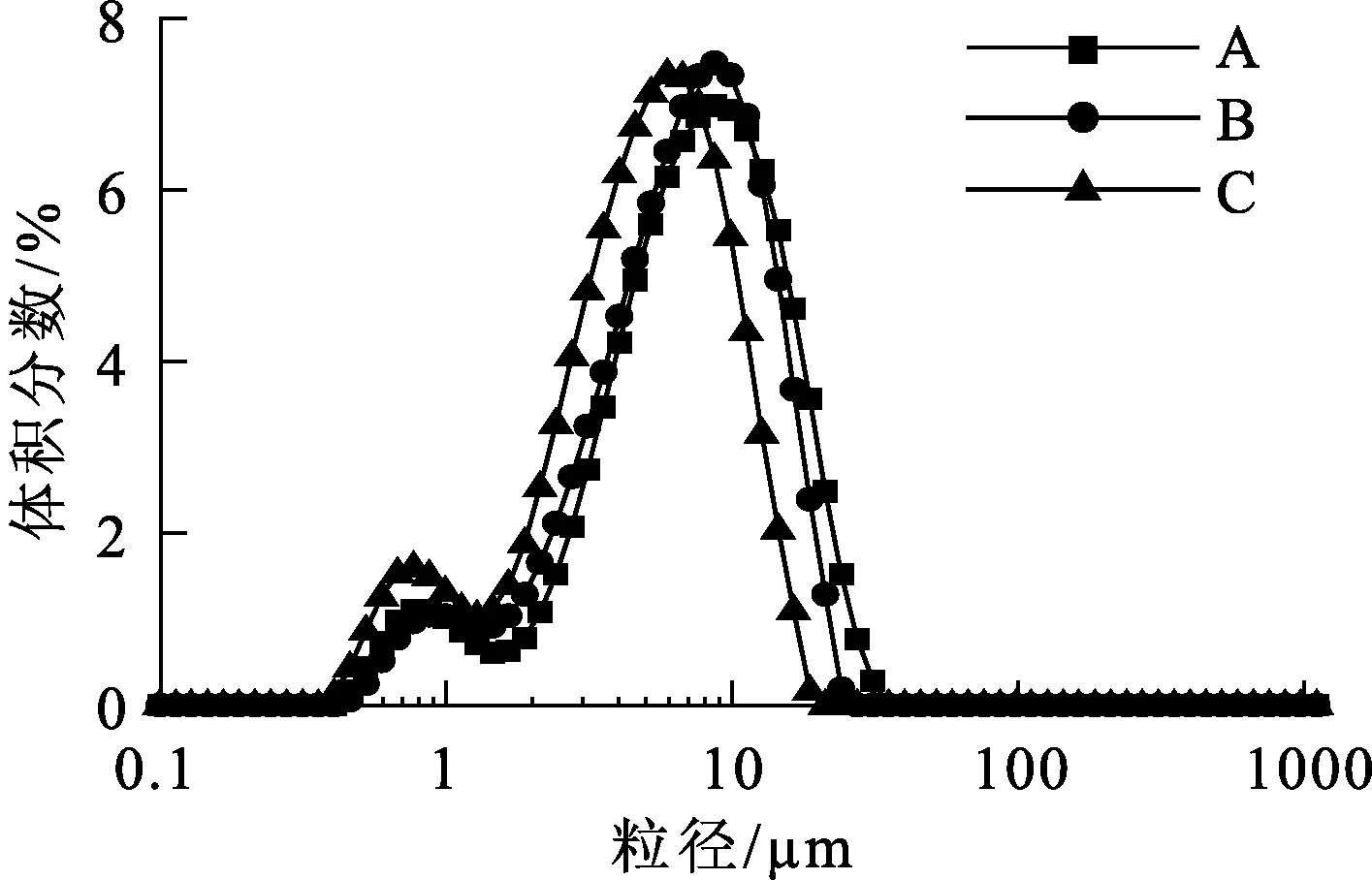

在碳酸氢铵与氯化钴的物质的量比4.5∶1、氯化钴浓度1.53 mol/L、反应温度60 ℃、反应时间10 h条件下,加料方式对前驱体粒径的影响试验结果如图6所示。

A—钴溶液一次性加入到沉淀剂中;B—沉淀剂一次性加入到钴溶液中;C—沉淀剂和钴溶液同时加入。

由图6看出,3种加料方式下所得前驱体粒径分布均有2个峰存在,无法消除多余波峰:加料方式A所得前驱体粒子D50=8 μm,粒径主要分布在1.5~35 μm之间;加料方式B所得前驱体粒子D50=7.31 μm,粒径主要分布在1.3~27 μm之间;加料方式C所得前驱体粒子D50=5.35 μm,粒径主要分布在1.3~21 μm之间。尽管3种加料方式均存在2个波峰,但加料方式A的小粒径波峰更小,且得到D50更加靠近标准所规定的2~25 μm,所以,试验选择加料方式A。

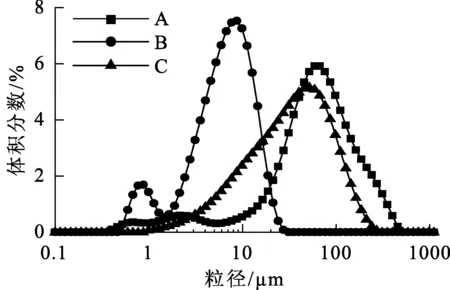

2.2.5 添加剂种类对前驱体粒径的影响

其他试验条件不变,在加料方式A基础上向反应体系中加入添加剂。不同添加剂对前驱体粒径的影响试验结果如图7所示。可以看出:在适宜条件下,体系中加入磷酸氢二钠-磷酸二氢钠缓冲溶液,体系pH在7.3~8.3之间变化,前驱体粒径变大,D50=64 μm,未取得理想效果;按氯化钴质量的0.1%加入聚丙烯酰胺至反应体系中,体系pH在7.9~8.3之间变化,所得前驱体粒子D50略微变小,粒度分布在1.45~27.4 μm之间;按氯化钴质量的0.3%加入六偏磷酸钠至反应体系中,体系pH在7.2~8.3间变化,所得前驱体D50=37.0 μm,只有1个波峰出现,六偏磷酸钠均匀分布的作用可以消除多余波峰。尽管如此,六偏磷酸钠加入之后前驱体粒径较大,不符合电池级氧化钴D50应在2~25 μm之间的要求[24]。

A—磷酸氢二钠-磷酸二氢钠缓冲溶液;B—聚丙烯酰胺;C—六偏磷酸钠。

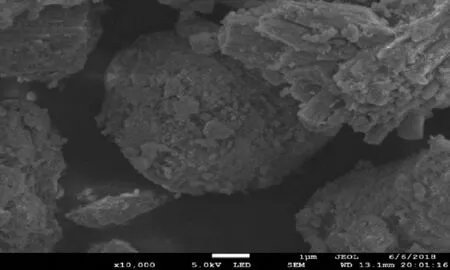

2.3 综合试验

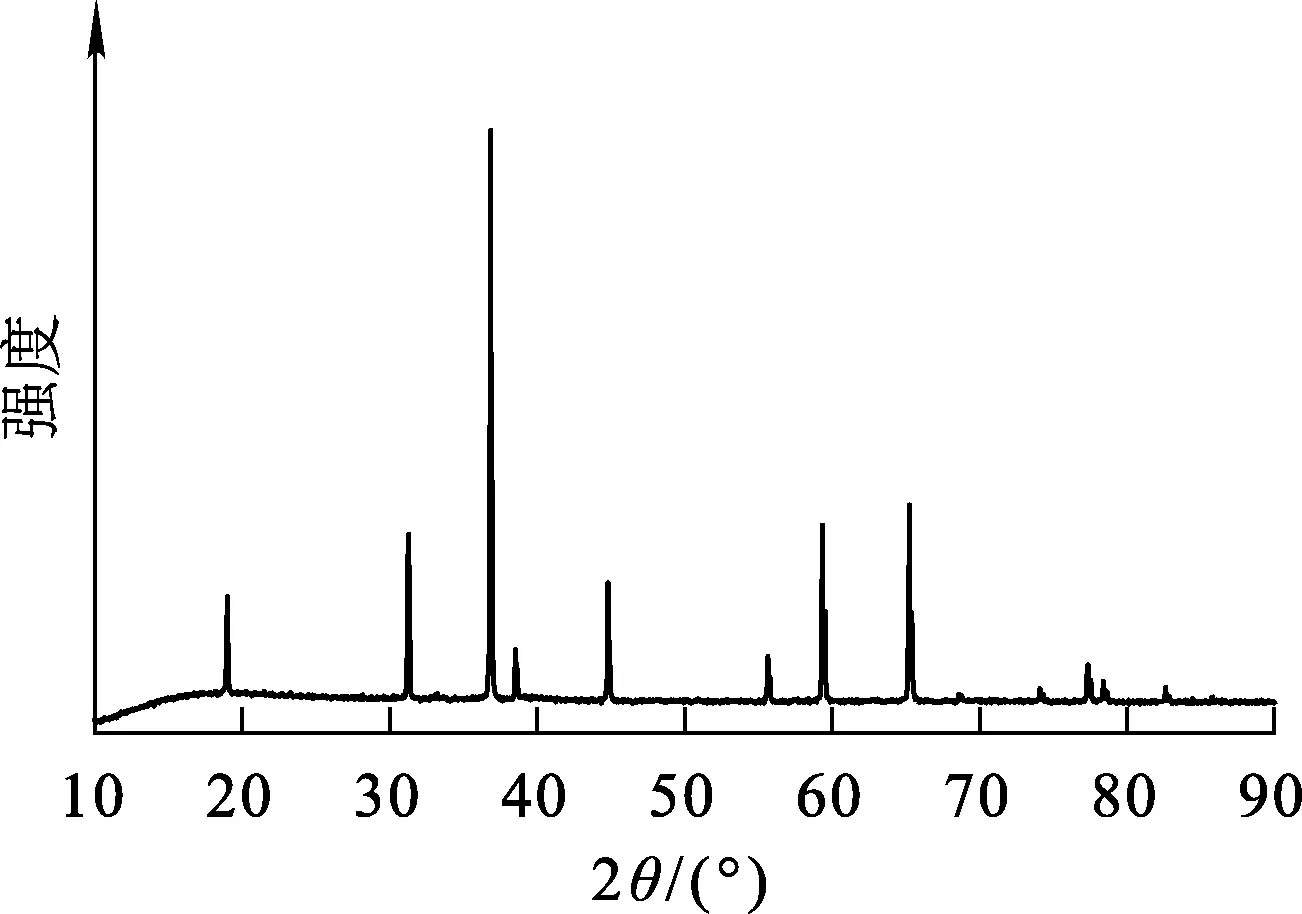

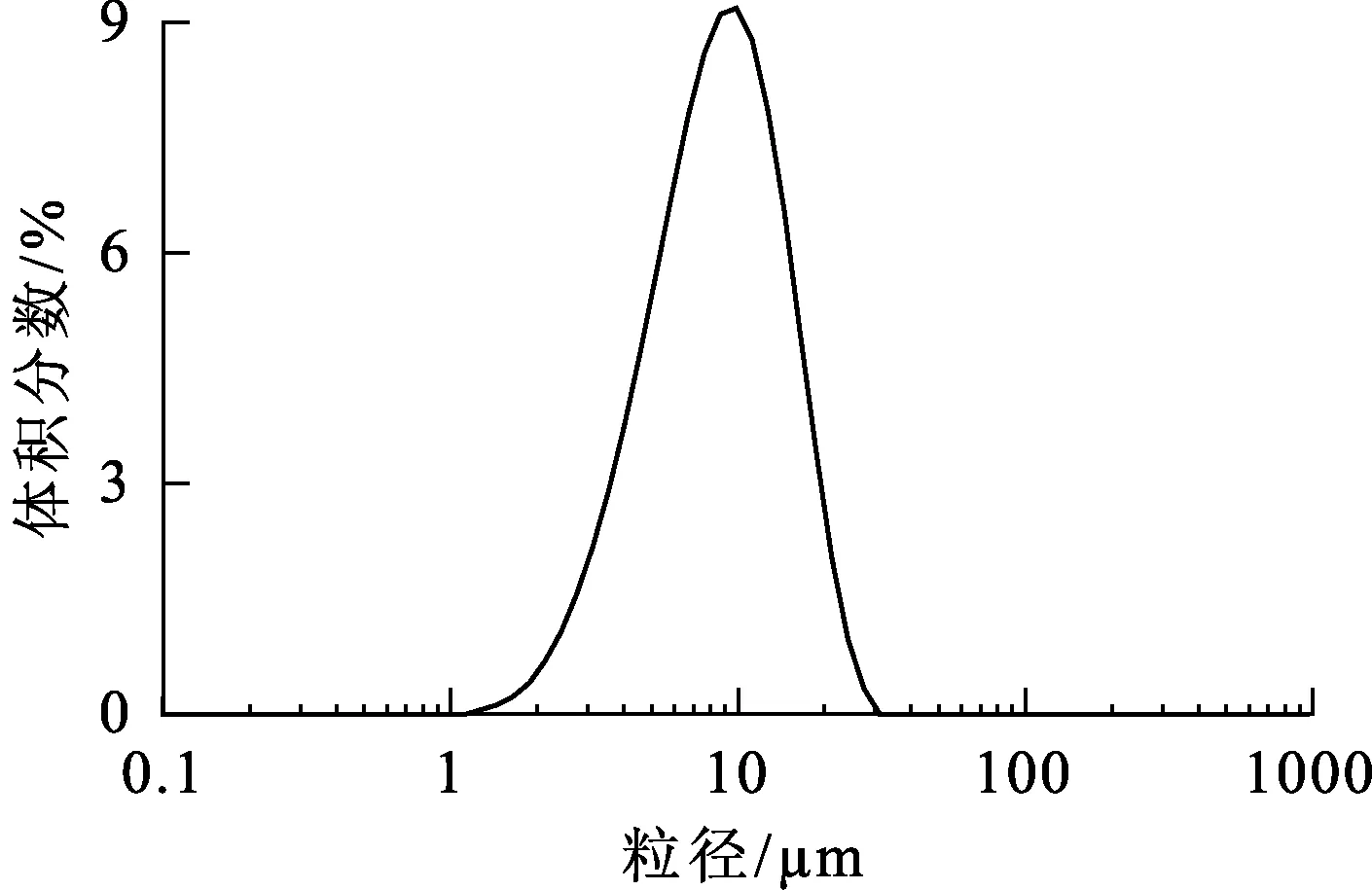

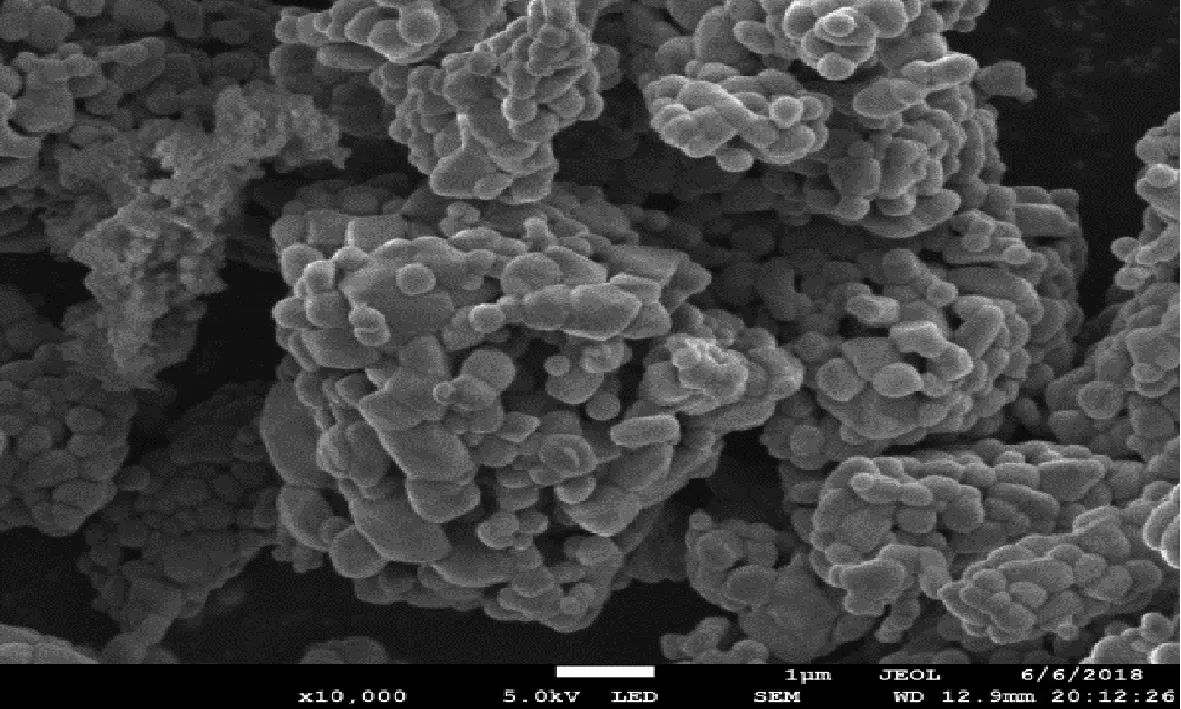

在碳酸氢铵与氯化钴的物质的量比4.5∶1、氯化钴质量浓度13 g/L、反应温度60 ℃、反应时间10 h条件下制备碳酸盐前驱体,并于850 ℃下煅烧8 h得到煅烧产物。所得前驱体形貌如图8所示,四氧化三钴的XRD、粒径和形貌分析结果分别如图9~11所示。可以看出:所得四氧化三钴物相单一,D50=9.08 μm,粒径分布只有1个波峰且分布较集中,形貌为类球形,达到电池级四氧化三钴国家标准[24]中所规定的形貌和粒径要求。

图8 前驱体形貌

图9 四氧化三钴的XRD分析结果

图10 四氧化三钴粒度分布

图11 四氧化三钴形貌

3 结论

采用沉淀法制备Co3O4,不同沉淀剂对产物的影响不同;以碳酸氢铵为沉淀剂,配合剂、沉淀剂为一体,步骤简单、易于控制,在一定条件下可得到粒度分布均匀的前驱体。在碳酸氢铵与氯化钴的物质的量比为4.5∶1、氯化钴质量浓度13 g/L、反应温度60 ℃、反应时间10 h条件下,所得碳酸钴前驱体D50为8 μm左右,Co3O4粒子D50为9 μm左右,粒径分布只有1个波峰并且较集中,形貌为类球形。

加料方式对前驱体粒径有一定影响,氯化钴一次性加入所得粒度分布更集中。添加剂对前驱体粒径的影响较为复杂,磷酸氢二钠-磷酸二氢钠缓冲溶液可使前驱体粒径粗大且分布不均匀;聚丙烯酰胺使前驱体粒径稍变小,粒度分布曲线变宽;六偏磷酸钠可以消除多余波峰,使前驱体粒径分布更均匀,前驱体的平均粒径增大。