低温燃烧法制备Mn-CeOx催化剂及其NH3-SCR脱硝性能

, , ,,,*,

(1.福州大学 材料科学与工程学院, 福建 福州 350116;2.福建宸琦新材料科技有限公司, 福建 泉州 362200;3.福建省橡塑新材料重点实验室, 福建 泉州 362211)

在过去的几十年中,作为主要空气污染物的氮氧化物(NOx:NO、NO2和N2O),由于其对环境的影响而受到越来越多的关注。目前,利用氨进行选择性催化还原(NH3-SCR)是最有前景的脱硝技术,NH3-SCR于20世纪70年代后期引入,以控制燃煤发电厂和其他工业设施所产生烟气的NOx排放[1]。市场上钒基催化剂较高的运行温度(300-400 ℃)使其被放置于除尘和脱硫装置之前,这会使催化剂在大量烟尘和SO2作用下表面孔洞堵塞、减活。然而,经除尘和脱硫装置之后的烟气温度通常低于200 ℃,故研发低温(<200 ℃)高效的脱硝催化剂,具有重要的研究意义。

研究发现,MnOx在低温下具有极好的脱硝催化能力,影响MnOx催化活性的主要因素有:MnOx中Mn元素的价态、结晶度、比表面积和表面形貌,这些因素在不同程度上影响着MnOx的脱硝催化性能[2]。尽管纯MnOx催化剂在低温下具有很好的活性,但在实际应用中仍然需要克服抗SO2能力差等问题。其中,一个解决方法就是通过将MnOx与其他金属氧化物混合或进行少量掺杂[3,4],从而提高单一MnOx催化剂的脱硝抗硫性能,这归因于它们的优势互补所带来的协同效应。 富氧的铈氧化物既可用作MnOx的载体又可用作掺杂物。Ce4+和Ce3+之间的氧化还原位移导致催化剂的表面形成氧空位,这些氧空位在低温下能极大地增强NO到NO2的转变。

低温燃烧法[5,6](Low-temperature combustion synthesis,简写为LCS)是指以金属硝酸盐(氧化剂)、有机物如柠檬酸、尿素等(还原剂)为反应物,在适宜温度下引燃反应物体系,几秒内发生剧烈燃烧,产生大量气体,获得蓬松的超细氧化物的方法。低温燃烧法具有工艺简单、耗能少、产物纯度高且各组分分布均匀,以及产物活性较大的优点。采用低温燃烧法制备用于NH3-SCR的锰铈催化剂研究报道极少,本研究将该法和共沉淀法[7](Coprecipitation method,简写为CP)制备的锰铈催化剂进行对比,研究了低温燃烧法所制备催化剂的脱硝抗硫等性能。

1 实验部分

1.1 主要原料

聚苯硫醚(PPS)滤料,厦门三维丝环保股份有限公司;硝酸铈·六水合物,AR,上海阿拉丁生化科技股份有限公司;硝酸锰溶液,AR(50%),上海阿拉丁生化科技股份有限公司;一水合柠檬酸,AR,西陇化工股份有限公司;无水碳酸钠,AR,西陇化工股份有限公司;去离子水,自制。

1.2 Mn-CeOx催化剂的制备

Mn-CeOx(LCS)的制备(锰铈元素物质的量比为1∶1):将0.005 mol硝酸铈·六水合物和0.005 mol硝酸锰溶液(50%, 质量分数)加到25 mL去离子水中,室温超声,为溶液①;一水合柠檬酸加到25 mL去离子水中,室温超声,为溶液②;磁搅拌溶液①下,缓慢滴加入溶液②,80 ℃水浴蒸发掉大部分水分,得到无色油状液体;移入坩埚,于110 ℃烘箱中烘干得到干凝胶,将干凝胶于空气中250 ℃引燃(5 min内发生燃烧,燃烧过程只持续几秒),无需研磨,于管式炉中500 ℃煅烧2 h,制得锰铈催化剂Mn-CeOx(LCS)。将金属硝酸盐与柠檬酸物质的量比为36∶28、36∶25、36∶22、36∶19和36∶16所制备锰铈催化剂,分别标记为Mn-CeOx(LCS)36∶28、Mn-CeOx(LCS)36∶25、Mn-CeOx(LCS)36∶22、Mn-CeOx(LCS)36∶19和Mn-CeOx(LCS)36∶16。

以上反应的方程式如下:

Mn(NO3)2+Ce(NO3)3+C6H8O7→ MnO2+Mn2O3+CeO2+Ce2O3+N2+CO2+H2O

(1)

Mn-CeOx(CP)的制备(锰铈元素物质的量比为1∶1):将0.01 mol Mn(NO3)2、0.01 mol Ce(NO3)3·6H2O溶于50 mL去离子水;50 ℃下滴加0.5 mol/L Na2CO3,保持pH值为10;磁搅拌2 h,室温静置陈化12 h;过滤,去离子水洗涤;110 ℃干燥12 h,研磨;500 ℃煅烧4 h,研磨60-100目,制得锰铈催化剂Mn-CeOx(CP)。

1.3 测试表征

1.3.1X射线光电子能谱分析(XPS)

采用美国赛默飞世尔公司ESCALAB 250型X射线光电子能谱仪对样品表面的元素成分和价态进行测定。仪器采用Al/Mg双阳极靶,能量分辨率为0.6 eV,空间分辨率<3 μm,元素检出限为0.1%。

1.3.2场发射扫描电子显微镜分析(FESEM)

采用德国蔡司公司ZEISS SUPPA 55型场发射扫描电子显微镜表征样品的微观形貌。仪器配备英国牛津公司X-Max 50型X射线能量色散谱仪,能量分辨率为127 eV。

1.3.3X射线衍射分析(XRD)

采用日本理学Miniflex 600型X射线多晶衍射仪对样品进行物相分析,仪器采用Cu靶,Kα射线,λ=0.15406 nm,管电压为40 kV,管电流为15 mA,10°-80°扫描,步长为0.01°,扫描速率为5(°)/min。

1.3.4催化剂脱硝活性测试(NH3-SCR)

采用自制的管式不锈钢固定床反应器测试催化剂的SCR活性。每次测试的样品量为0.1 g。典型的反应气氛组成为:0.05% NO,0.05% NH3,5% O2,N2为平衡气。气体总流量为700 mL/min,采用英国凯恩KM 950型手持式烟气分析仪测试进、出口气氛内各组分浓度。所有数据在30 min SCR反应稳定后采集。催化剂的脱硝率由公式(2)求得。

(2)

催化剂的抗SO2性能数据是在管式不锈钢固定床反应器温度升温至180 ℃时,通入0.005% SO2气体后测试得到;测试抗H2O性能的条件是180 ℃时通入5% H2O。

催化剂的测试方法:将0.1 g催化剂封装在直径38 mm的PPS滤料内,固定于SCR反应器内。

1.3.5比表面积分析(BET)

由美国麦克公司的ASAP 2460型比表面积及孔隙度分析仪来获得样品的N2吸附-脱附数据,基于Brunauer-Emmett-Teller方法获得比表面积数据,基于吸附支数据获得孔径分布曲线。样品处理条件为300 ℃真空脱气4 h。

1.3.6程序升温还原测试(H2-TPR)

由美国麦克公司的AUTOCHEM II 2920型高性能全自动化学吸附仪来分析锰铈催化剂的氧化还原能力,测试所用气氛由10% H2和90% Ar组成,测试温度为50-800 ℃,升温速率为10 ℃/min,气体流量为30 mL/min。

2 结果与讨论

2.1 金属硝酸盐与柠檬酸物质的量比对燃烧产物的影响

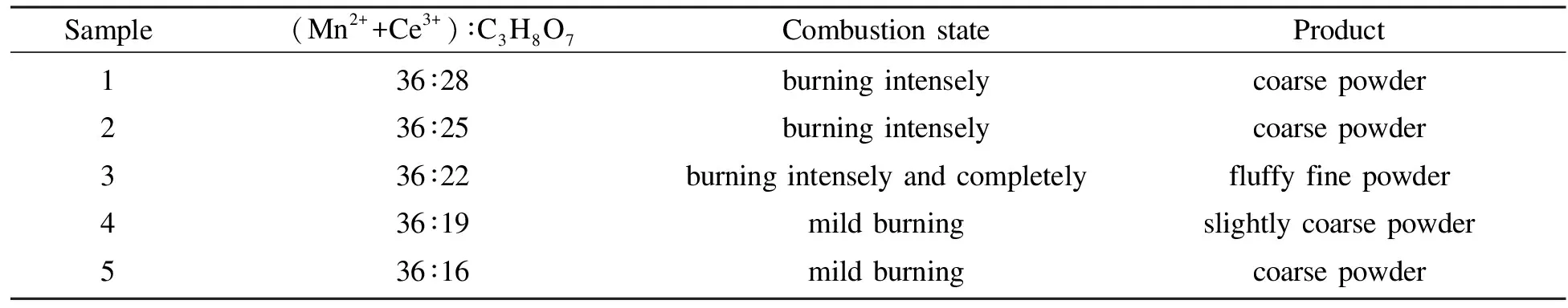

在低温燃烧反应中,金属硝酸盐与柠檬酸的物质的量比直接影响了粉末产物的纯度、微观形貌等,它们的配比可以根据推进剂化学中的热化学理论来确定[6]。锰铈物质的量比为1∶1的情况下,经过计算得(Mn2++Ce3+)∶C3H8O7=36∶25,依据计算结果进行了实验配比。其他制备条件一致的情况下,考察了金属硝酸盐与柠檬酸的物质的量比对燃烧产物纯度的影响,其结果见表1。

表 1 金属硝酸盐与柠檬酸物质的量比对燃烧产物纯度的影响

由表1可知,只有当(Mn2++Ce3+)∶C3H8O7=36∶22时,燃烧产物为均一、蓬松粉末;其他情况下,燃烧过程不够剧烈,产物为较硬的、不均一的粉末。这是因为柠檬酸加入量过少则成胶困难,柠檬酸与金属离子的络合不完全,容易在反应过程中出现沉淀,而加入量太多则干凝胶的自燃变困难,残留碳较多。不同物质的量比所制得的燃烧产物的微观形貌详见后面的FESEM分析。

2.2 金属硝酸盐与柠檬酸物质的量比对催化剂脱硝性能的影响

图1为不同金属硝酸盐与柠檬酸物质的量比所制备锰铈催化剂(选取出产物较好的三组,即Mn-CeOx(LCS)36∶22、Mn-CeOx(LCS)36∶19、Mn-CeOx(LCS)36∶16)和共沉淀法制备的锰铈催化剂Mn-CeOx(CP)脱硝率随温度的变化。由图1可知,随着反应温度的升高,四种锰铈催化剂脱硝率都呈现出递增趋势;在80-180 ℃,催化剂Mn-CeOx(LCS)36∶22脱硝率一直优于另外三组。金属硝酸盐与柠檬酸不同物质的量比对锰铈催化剂Mn-CeOx(LCS)的脱硝性能有很大的影响,均一、蓬松的产物脱硝率最好。温度为180 ℃时,催化剂Mn-CeOx(CP)的脱硝率达72%。相比于共沉淀法,低温燃烧法制备催化剂的优势得到了验证。180 ℃时,催化剂Mn-CeOx(LCS)36∶22的脱硝率达100%。

图 1 不同金属硝酸盐与柠檬酸物质的量比所制备催化剂的脱硝率

2.3 锰铈催化剂Mn-CeOx的BET分析

表2为催化剂Mn-CeOx的BET比表面积、孔体积和平均孔径。由表2可知,共沉淀法制备的锰铈催化剂Mn-CeOx(CP)比表面积明显大于低温燃烧法制备的催化剂Mn-CeOx(LCS),但是比表面积最小的催化剂Mn-CeOx(LCS)36∶22,却有最好的脱硝性能,表明比表面积可能不是影响催化剂脱硝性能的唯一因素。

表 2 催化剂Mn-CeOx的BET比表面积、孔体积和平均孔径

图2为锰铈催化剂的N2吸附-脱附和孔径分布曲线。对图2中N2吸附-脱附等温线进行分析可知,Mn-CeOx(LCS)36∶22和Mn-CeOx(CP)都呈现典型的IV型,且带有H3型回滞环,表明两者都是介孔结构的催化剂。

图 2 Mn-CeOx(LCS)36∶22(a)和Mn-CeOx(CP)(b)的N2吸附-脱附曲线

2.4 锰铈催化剂Mn-CeOx的XPS分析

为分析催化剂表面元素组成和价态,对锰铈催化剂Mn-CeOx(LCS)36∶22和Mn-CeOx(CP)进行了XPS分析,其结果见图3。表3给出了锰铈催化剂Mn-CeOx(LCS)36∶22和Mn-CeOx(CP)表面元素的相对含量。图3(a)全谱检测到了两种催化剂的Mn 2p、Ce 3d、O 1s的信号峰,以及较小的C 1s、C 2p信号峰。这说明两种方法所合成的催化剂主要由Mn、Ce和O元素组成,较小的C 1s、C 2p信号峰说明催化剂在煅烧后仍然残留少量碳。Mn-CeOx(LCS)36∶22中Mn 2p含量占全谱的8.0%,而Mn-CeOx(CP)中Mn 2p含量占全谱的2.4%,说明在反应物锰铈物质的量比固定为1∶1的情况下,LCS法制备的锰铈催化剂表面锰含量较高,这将提高它的脱硝率。图3(b)为锰铈催化剂Mn-CeOx(LCS)36∶22和Mn-CeOx(CP) Mn 2p的XPS能谱图。对Mn-CeOx(LCS)36∶22中Mn 2p3/2的信号峰进行峰拟合,将其分为三个峰,644.4 eV为Mn4+的结合能峰位,641.8 eV为Mn3+的结合能峰位,640.7 eV为Mn2+的结合能峰位;拟合得出Mn-CeOx(LCS)36∶22的Mn4+/Mn3+相对含量比为17.1%。对Mn-CeOx(CP)中Mn 2p3/2的信号峰进行峰拟合,将其分为两个峰,644.8 eV为Mn4+的结合能峰位,641.9 eV为Mn3+的结合能峰位;拟合得出Mn-CeOx(CP)的Mn4+/Mn3+相对含量比为19.0%。高含量比的Mn4+/Mn3+有利于催化剂的脱硝性能[8],Mn-CeOx(LCS)36∶22的Mn4+/Mn3+相对含量比略微低于Mn-CeOx(CP),但是其催化剂表面Mn 2p的含量大于对方,故其SCR活性更好。图3(c)为锰铈催化剂Mn-CeOx(LCS)36∶22和Mn-CeOx(CP) Ce 3d的XPS能谱图。对Mn-CeOx(LCS)36∶22中Ce 3d的信号峰进行峰拟合,将其分为八个峰。其中,u1(882.0 eV)、u3(888.7 eV)、u4(897.9 eV)、v1(900.6 eV)、v3(907.3 eV)、v4(916.3 eV)为Ce4+的结合能峰位,u2(884.1 eV)、v2(902.3 eV)为Ce3+的结合能峰位,说明催化剂中的Ce元素由三价和四价组成;Ce3+/(Ce3++Ce4+)相对含量比为17.5%。对Mn-CeOx(CP)中Ce 3d的信号峰进行峰拟合,将其分为八个峰。其中,u1(882.5 eV)、u3(889.1 eV)、u4(898.4 eV)、v1(901.1 eV)、v3(907.7 eV)、v4(916.8 eV)为Ce4+的结合能峰位,u2(885.1 eV)、v2(902.7 eV)为Ce3+的结合能峰位,说明催化剂中的Ce元素由三价和四价组成;Ce3+/(Ce3++Ce4+)相对含量比为17.1%。高的Ce3+/(Ce3++Ce4+)相对含量比能产生较多的化学吸附氧和提升氧的移动性,从而改善催化剂的SCR活性[9]。图3(d)为锰铈催化剂Mn-CeOx(LCS)36∶22和Mn-CeOx(CP) O 1s的XPS能谱图。对Mn-CeOx(LCS)36∶22中O 1s的信号峰进行峰拟合,将其分为两个峰;结合能中心位于531.0 eV的峰对应催化剂的表面氧(记为Oα);结合能中心位于529.3 eV的峰对应催化剂的晶格氧(记为Oβ);Oα/(Oα+Oβ)相对含量比为50.9%。对Mn-CeOx(CP)中O 1s的信号峰进行峰拟合,将其分为两个峰;结合能中心位于531.9 eV的峰对应催化剂的表面氧(记为Oα);结合能中心位于529.6 eV的峰对应催化剂的晶格氧(记为Oβ);Oα/(Oα+Oβ)相对含量比为44.6%。高的Oα/(Oα+Oβ)相对含量比有助于NO转变为NO2,从而提高“快速SCR”反应[8]。

图 3 Mn-CeOx(LCS)36∶22和Mn-CeOx(CP)的XPS谱图

表 3 锰铈催化剂Mn-CeOx(LCS)36∶22和Mn-CeOx(CP)表面元素的相对含量

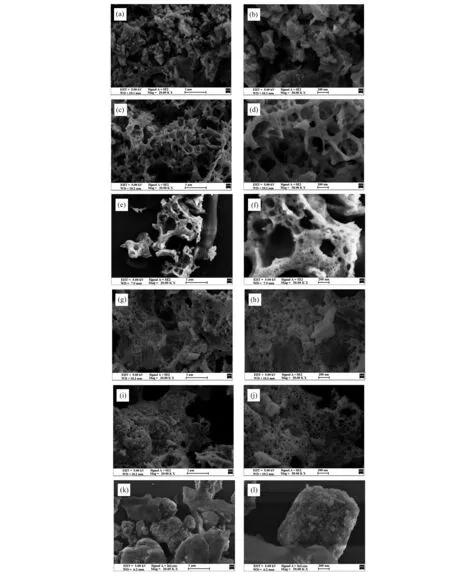

2.5 锰铈催化剂Mn-CeOx的FESEM分析

图4为锰铈催化剂Mn-CeOx(LCS)和Mn-CeOx(CP)的FESEM照片。由图4(a)、图4(b)可知,Mn-CeOx(LCS)36∶28上没有存在明显的孔洞,而Mn-CeOx(LCS)36∶25(图4(c)、图4(d))上没有存在明显的介孔(2 nm≤孔径≤50 nm),这不利于气体在催化剂上的吸附和反应。FESEM照片显示了Mn-CeOx(LCS)36∶22的分级多孔结构(图4(e)、图4(f)),在同质量催化剂用量下,Mn-CeOx(LCS)36∶22更加蓬松、且不易堆积成块,有利于所处理尾气与催化剂更好的接触。虽然从BET比表面积数据来看,Mn-CeOx(LCS)36∶19(图4(g)、图4(h))和Mn-CeOx(LCS)36∶16(图4(i)、图4(j))的比表面积优于Mn-CeOx(LCS)36∶22,但是两者的大孔(孔径>50 nm)数量较少,缺少分级多孔结构,故有可能影响了催化剂上气体的吸附。

图 4 Mn-CeOx(LCS)和Mn-CeOx(CP)的FESEM照片

相比于共沉淀法制备的Mn-CeOx(CP)(图4(k)、图4(l)),低温燃烧法制备的Mn-CeOx(LCS)36∶22有更多的孔,且大孔和介孔同时存在,这些分级孔更有利于气体在催化剂上的吸附和反应,提高了催化剂Mn-CeOx(LCS)36∶22的脱硝性能,这与前面脱硝性能测试的结果相符。

2.6 锰铈催化剂Mn-CeOx的XRD分析

图5为锰铈催化剂Mn-CeOx的XRD谱图。Mn-CeOx(LCS)36∶22的谱图上从左到右出现较强的四个峰位(28.8°、33.3°、47.9°和56.8°),晶面指数分别为CeO2的(111)、(200)、(220)和(311)晶面(PDF#65-5923)。Mn-CeOx(CP)也出现了同样的峰位,说明两种方法得到的氧化物晶型没有太大差别,且都没有出现明显的锰氧化物特征衍射峰,说明两种制备方法所得催化剂锰氧化物组分都是无定型的,这有利于提高催化剂的脱硝性能[10]。

图 5 Mn-CeOx(LCS)36∶22和Mn-CeOx(CP)的XRD谱图

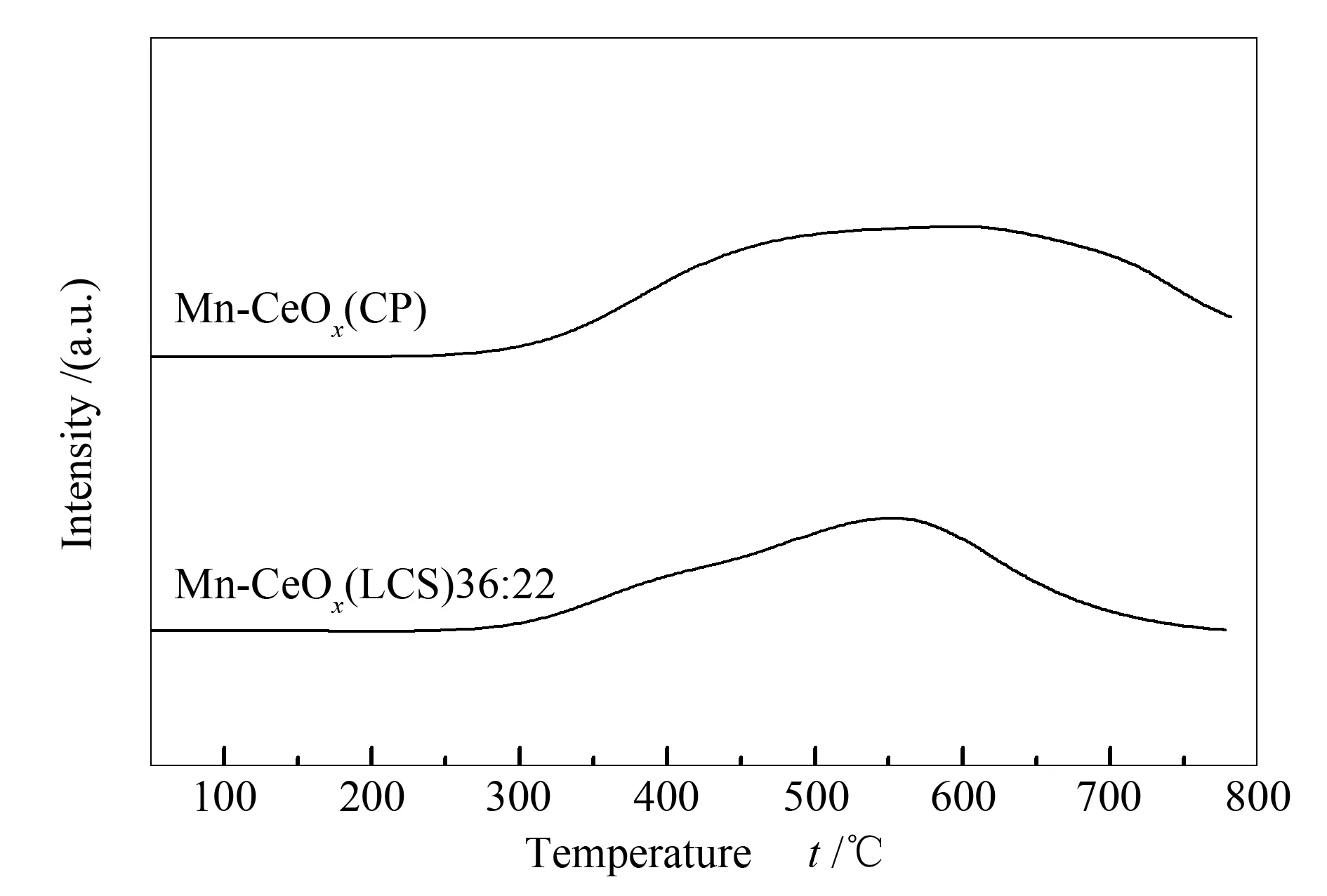

2.7 锰铈催化剂Mn-CeOx的H2-TPR分析

图6为两种锰铈催化剂Mn-CeOx的H2-TPR谱图。由图6可知,Mn-CeOx(LCS)36∶22和Mn-CeOx(CP)都只显示出一个峰,第二个峰开始于800 ℃测试温度之后。250 ℃以下的低温出现的还原峰归因于MnO2和Mn2O3向Mn3O4的转变,更高温度的还原归因于Mn3O4向MnO的转变。两者在350-450 ℃存在H2消耗量,这可能归因于Mn3O4和CeO2还原峰的重叠。

2.8 锰铈催化剂Mn-CeOx的抗SO2性能和抗H2O性能

图7 为锰铈催化剂Mn-CeOx(LCS)36∶22和Mn-CeOx(CP)的抗SO2性能。

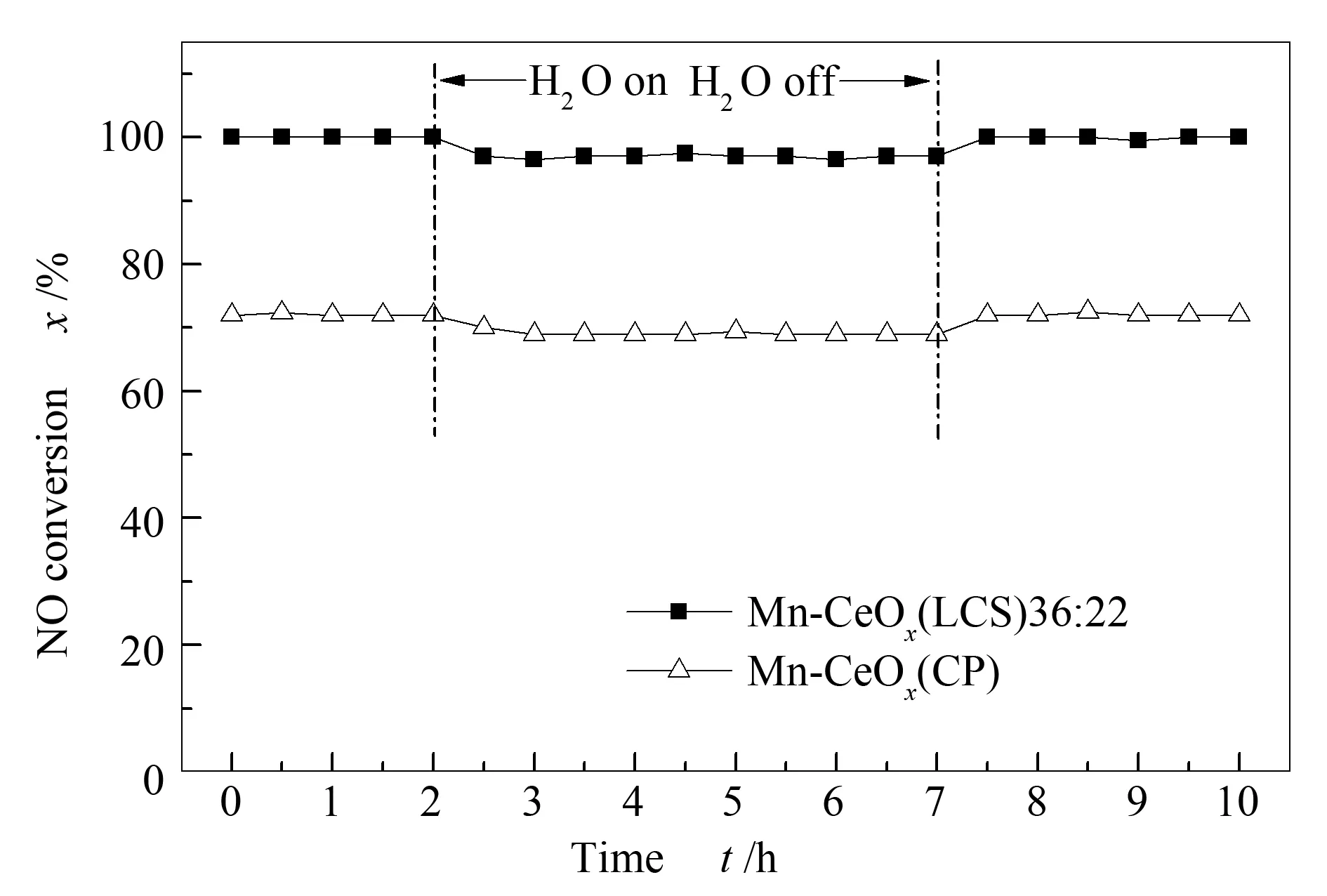

由图7可知,通入SO2后,催化剂Mn-CeOx(LCS)36∶22和Mn-CeOx(CP)的脱硝率均出现下降趋势;停止通入SO2之后,两者脱硝率并没有恢复,说明SO2对两种催化剂造成了永久的破坏。对于Mn-CeOx(CP),通入SO2后,脱硝率稳定于34%,较初始值降低了52.8%;对于Mn-CeOx(LCS)36∶22,通入SO2后,脱硝率稳定于74%,较初始值降低了26.0%,LCS法制备的锰铈催化剂呈现较高的抗SO2性能,这突显了LCS法所制备锰铈催化剂分级多孔结构的优点,与上面的测试表征结果相符。图8为锰铈催化剂Mn-CeOx(LCS)36∶22和Mn-CeOx(CP)的抗H2O性能。

图 6 Mn-CeOx(LCS)36∶22和Mn-CeOx(CP)的H2-TPR谱图

图 8 Mn-CeOx(LCS)36∶22和Mn-CeOx(CP)催化剂180 ℃时的抗H2O性能

由图8可知,通入H2O后,催化剂Mn-CeOx(LCS)36∶22和Mn-CeOx(CP)的脱硝率均有微量下降;停止通入H2O后,两者脱硝率恢复到最初水平,表明H2O对脱硝率的影响是可逆的。脱硝率的微量下降可归因于H2O和NH3间的竞争吸附,从而减少了催化剂上NH3的吸附位点[11]。

2.9 锰铈催化剂Mn-CeOx的循环和长周期稳定性

催化剂的循环和长周期稳定性关系到其使用寿命。基于此,研究了催化剂Mn-CeOx(LCS)36∶22和Mn-CeOx(CP)的循环和长周期稳定性,具体见图9。由图9可知,催化剂Mn-CeOx(LCS)36∶22和Mn-CeOx(CP)经过三次循环后,两者的催化性能都稍微提高。这是由于三次循环过程中,除去了催化剂表面的吸附水,而吸附水会在一定程度上影响催化剂的脱硝性能[12]。长周期稳定性结果显示,催化剂Mn-CeOx(CP) 在测试过程中脱硝性能稍微降低,而催化剂Mn-CeOx(LCS)36∶22的脱硝性能基本稳定在初始水平,表明后者具有更好的长周期稳定性,在实际脱硝应用中的催化剂将更长久发挥作用。

图 9 Mn-CeOx(LCS)36∶22和Mn-CeOx(CP)的循环(a)和长周期稳定性(b)

3 结 论

采用共沉淀法制备的锰铈催化剂Mn-CeOx(CP)(锰铈元素物质的量比为1∶1),在NH3/NO=1.0、气体总流量为700 mL/min下,在80-180 ℃最高可达到72%的脱硝率;通入SO2后,脱硝率只有34%。采用低温燃烧法制备的锰铈催化剂Mn-CeOx(LCS)36∶22脱硝性能优于共沉淀法制备的催化剂,最高脱硝率为100%,在整个低温范围内脱硝率都达75%以上,具有较宽的温度区间;通入SO2后,脱硝率仍达74%。

XRD结果表明,两种方法制备的催化剂的锰氧化物组分都是无定型的;BET测试结果表明, 比表面积不是影响催化剂脱硝性能的唯一因素;而从FESEM照片中可观察到低温燃烧法制备的锰铈催化剂Mn-CeOx(LCS)36∶22具有更多的分级孔结构;XPS分析结果表明,相比于Mn-CeOx(CP),Mn-CeOx(LCS)36∶22表面锰含量更高,具有更多的化学吸附氧及更高的NO转变NO2的能力。催化剂的长周期稳定性结果表明,催化剂Mn-CeOx(LCS)36∶22具有更好的长周期稳定性。