压合金属基板的制造工艺改良

杜红兵 纪成光 陈正清

(生益电子股份有限公司,广东 东莞 523127)

0 前言

金属基板主要使用于高功率、高频率设备关键部位功放器件上,在热传导、电气性能、机械性能等方面具有优良的特性,PCB采用高频微波板材。金属基板加工工艺包括:(1)Pre-Bonding(预粘结)工艺:金属基与铜箔利用半固化先压合成CCL板材,再加工成单层线路的金属基板;(2)Sweat-soldering(焊接)工艺: PCB成品与金属基利用高温焊料通过回流焊接工艺连接,成品具有导电和导热功能;(3)Post-Bonding(黏结片粘结)工艺:利用粘结剂将PCB成品和金属基连接。该工艺可制作多层金属基PCB,信号传输损耗小,可以有效解决功放电路关键器件的散热和接地问题,保证器件焊接一致性,工艺相对简单,成品率高。

金属基板结构与加工流程

1.1 结构设计

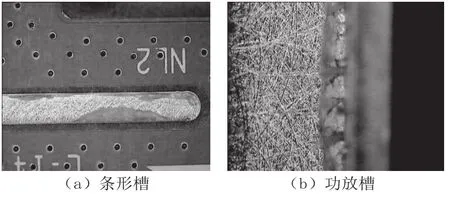

金属基板是指含有混压工艺、阶梯式散热槽、卡口式散热槽以及射频等技术设计的PCB与金属基经过压合或焊接而成的复合型PCB。金属基板设计图(见图1)。

1.2 流程设计

子板、母板工艺流程如下。

图1 金属基板设计图

1.2.1 子板流程

PCB为多层板:L1/N-2开料→内层干膜→内层冲孔→棕化→层压→板边→钻孔→铣槽孔→烘板→去钻污→沉铜→外层干膜→图形电镀→碱性蚀刻→阻焊→选择性沉金→铣板→铣阶梯槽→电子测试→终检→酸洗→转母板

金属基加工流程:L3/4 或LN-1/N-2金属基加工→IQC检测→选择印油→沉金→褪膜→转母板

1.2.2 母板流程

开料→铣或冲粘结片→棕化→层压→退销钉→电子测试→终检→包装→出货。

1.3 制造工艺问题

由于工艺特殊性和生产设备配置、运作体系的不匹配,出现如下诸多问题:金属基厚度为2.5~6.0 mm,重量为1.0~2.0 kg,全流程为单元板生产,在沉金、表面处理、压合、机械加工等环节常见问题为:(1)金属基沉金后板边氧化及压合后金面发红;(2)压合后成品槽孔位流胶超标;(3)压合后超声波扫描出现压合面空洞,影响产品信号;(4)压合后板面凹陷影响SMT贴装;(5)压合后层间对准度不合格,影响SMT组装;

这些缺陷影响表观和产品性能,本文将对这些缺陷进行全方位彻底改良,实现大批量生产。

2 研究方案

2.1 槽孔位流胶改良

2.1.1 流胶现状

压合前金属基、PCB、半固化片均已图形制作且单元板压合;压合后槽位及板边有树脂胶(见图2)。

图2 金属基板槽位流胶缺陷图

2.1.2 原因分析

对槽位流胶影响因素做鱼骨图分析(见图3)。

图3 槽位流胶影响鱼骨图

2.1.3 改善方案

通过过程排查并结合鱼骨图分析,从以下几个方面改善槽位流胶:(1)研究不同压力条件下No-Flow 半固化片流胶量大小,确认合适半固化片开槽补偿;(2)研究半固化片不同加工方法品质差异,得出合适半固化片加工方法,确保其无树脂胶粒残留;(3)通过设定不同压板压力,测定槽位/板边流胶量大小及有无压合空洞,得出适合压合压力;(4)优化排板定位方式,采用四孔定位排板预防半固化片偏位。

2.2 金面变色氧化改良

2.2.1 原因分析

根据金镀层腐蚀机理研究[1]可知:金属基表面镀金后,金层与金属基之间存在电位差,在遇到腐蚀介质时这种电位差会导致金属基被腐蚀,当腐蚀物富集在金层表面时金层就会改变颜色。特别是在高温(层压)、高湿(季节变化)环境下,金属通过镍、金镀层的空隙很快的镀层表面迁移,在空气中氧化造成镀层表面变色,因此金面变色主要是金面接触腐蚀介质所引起。板边氧化由于金属基板边接触吊笼底部,接触区域不与药水接触或接触但反应较弱,引起板边沉不上镍或金导致金属基外露氧化,需改进金属基沉金工装夹具和沉金方式。

2.2.2 改善方案

(1)更改排板叠层(不同缓冲材料+金属基+半固化片+PCB+缓冲材料),避免含油脂缓冲材料接触金属基;(2)优化金属基棕化参数,增强棕化线水洗和烘干能力,避免金属基棕化后药水残留;(3)规范员工操作,佩戴干净手套或防汗手套拿放金属基板,并手持板边;(4)改进金属基沉金夹具及运输夹具,避免金属基接触吊笼底部而缺镀金或板边碰撞而铜面外露氧化。

其中,不同缓冲材料对金面变色影响不同,设计排板叠层如下:底板+钢板+(①缓冲材料+牛皮纸;②缓冲材料+铜箔;③牛皮纸+铜箔;④牛皮纸+铝片;⑤缓冲材料+铝片)+金属基+半固化片+PCB+缓冲材料+钢板+盖板

2.3 压合面空洞改良

2.3.1 问题现状

采用压合面“双面沉金”工艺制作的金属基板信号测试有驻波回损,引起射频信号传输损耗。模拟SMT焊接条件将产品过无铅回流焊处理,经超声波扫描检测到板内大量空洞。

2.3.2 原因分析

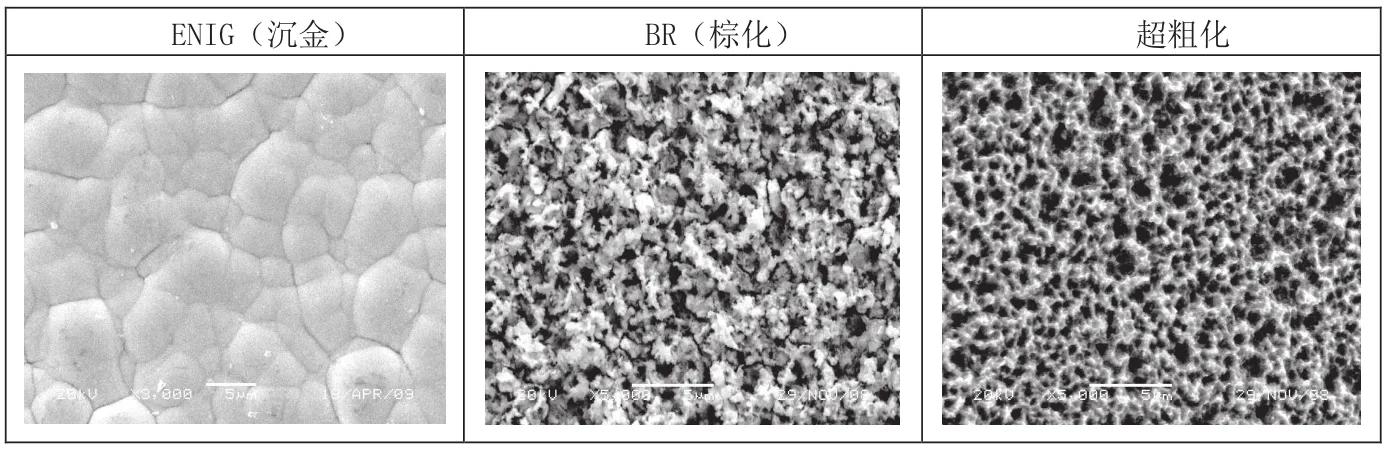

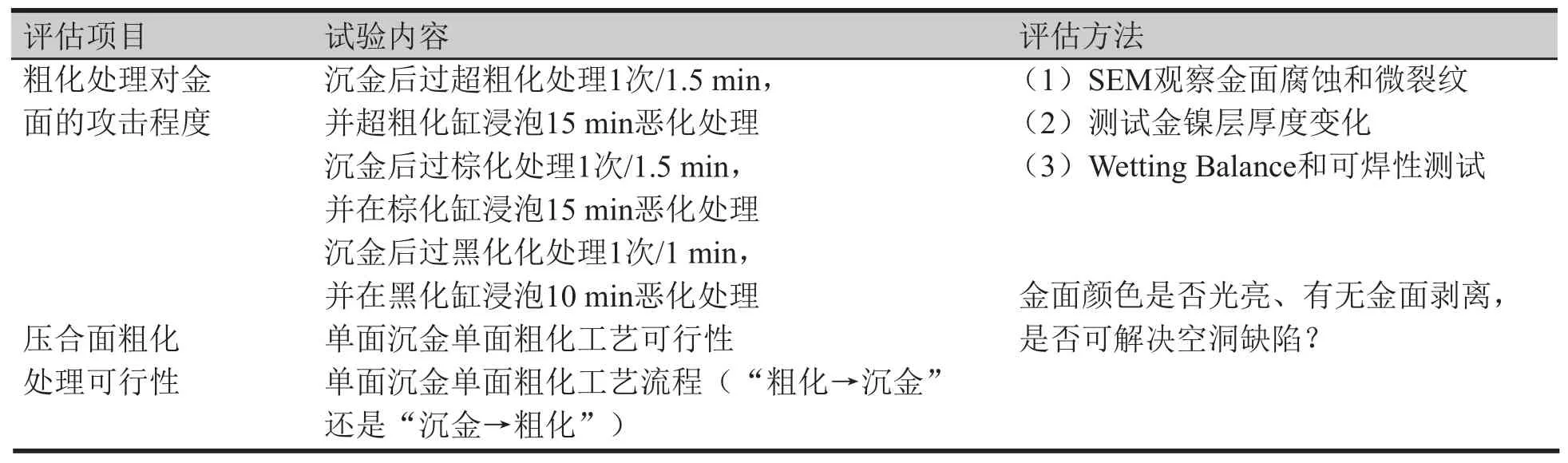

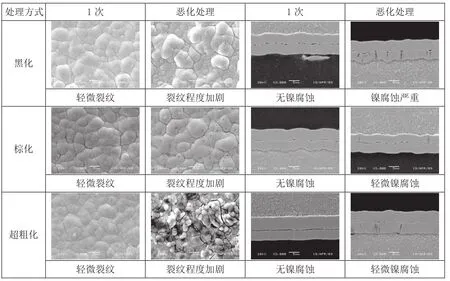

压合空洞影响因素有压合参数、压合条件(缓冲材料、层数等)、压合面表面状态(即表面粗糙度)以及黏结材料特性等,经过大量实验确认根本原因是压合面粗糙度小(如图4)。研究压合面棕化、黑化、超粗化等粗化处理对压合空洞改善效果,同时评估各种粗化处理药水对金镍层的攻击是否影响其可靠性、可焊性、润湿性等。

图4 各种粗化处理表面粗糙度

表1 金属基板压合面空洞改善方案

2.3.3 改善方案

压合面空洞改善方案(见表1)。单面沉金单面粗化工艺流程(“粗化→沉金”还是“沉金→粗化”)。

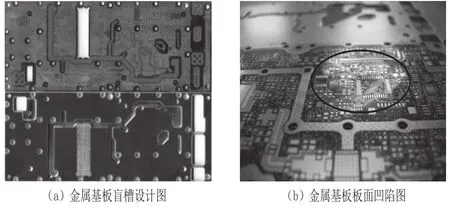

2.4 PCB板面凹陷改良

2.4.1 问题现状

盲槽位置层压后凹陷深度0.25 mm(如图5)(客户要求0.1 mm),取消压合PCB面缓冲材料改善PCB凹陷深度至0.05 mm。由于盲槽设计,盲槽尺寸变化时,难以识别凹陷风险,需对盲槽能力研究。

图5 金属基板板面凹陷图

2.4.2 原因分析

(1)设计导致:盲槽对应位置PCB悬空无金属基支撑,压合后板面凹陷,且盲槽尺寸越大,板面越凹陷;

(2)PCB板材材质柔软,刚性不足导致凹陷;

(3)缓冲材料具有弹性,压板时盲槽对应位置受压变大而凹陷。

2.4.3 试验方案

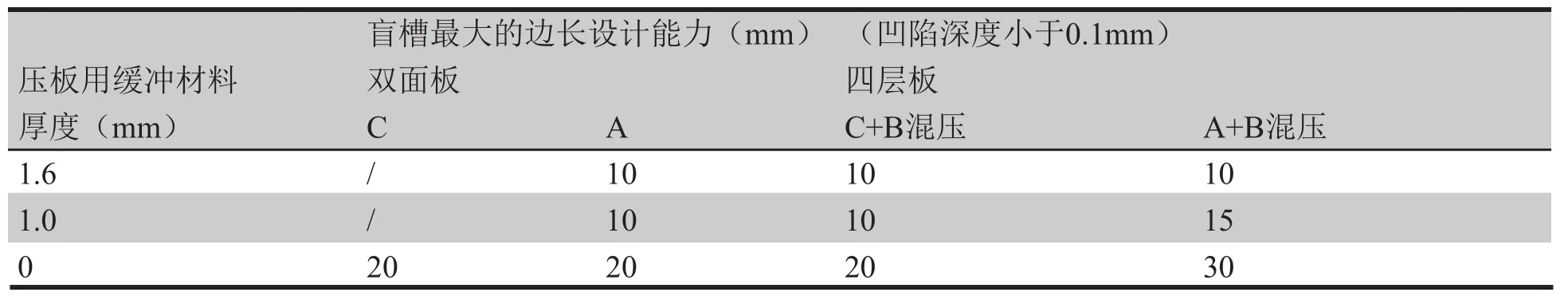

设计不同尺寸盲槽,不同PCB材料(高射频材料),添加不同厚度和类型缓冲材料试验,研究不同条件下板面凹陷深度,为PCB盲槽设计提供指引(见表2)。

表2 盲槽制作能力方案设计

2.5 压合层间对准度改良

2.5.1 设计特点

PCB和金属基均有开槽设计,压合采用销钉定位,易发生PCB和金属基偏位。槽尺寸设计见表3。

表3 PCB和金属基开槽设计

2.5.2 原因分析

层间偏位影响因素:(1) PCB 3个NPTH定位孔和金属基定位孔的位置精度;(2)PCB 3个NPTH定位孔和金属基定位孔的孔径精度;(3)销钉的直径和长度;(4)PCB开槽尺寸精度。

2.5.3 改善方法

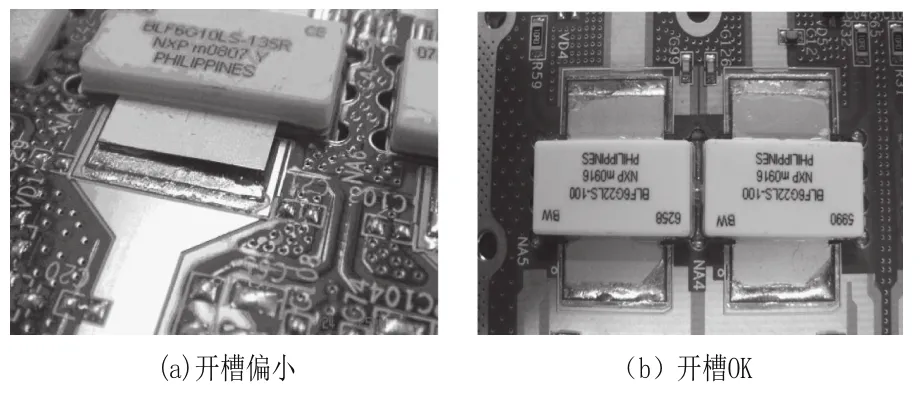

(1)改进PCB 3个NPTH定位孔位置精度与孔径精度和金属基定位孔位置精度与孔径精度;(2)优化设计销钉直径和长度;(3)设计PCB板边卡槽单边加大0.10 mm(4 mil),保持金属基尺寸不变;(4)重点探讨PCB开槽尺寸精度控制;PCB开槽尺寸精度不但影响金属基板层间对准度,而且影响元器件装配(如图6)。

图6 PCB开槽位置元器件装配图

PCB槽尺寸精度影响因素:铣槽孔尺寸精度、电镀铜厚影响、铣阶梯槽铜皮剥离影响、母板层压水平拉伸影响等。下面重点通过PCB槽孔尺寸补偿和工艺优化两方面控制PCB功放槽尺寸精度(见表4)。

表4 金属基板PCB开槽补偿

3 研究过程及结果

3.1 槽孔位流胶改良

3.1.1 NO-Flow半固化片特性确认

流动度测试-NO-FLOW半固化片为丙烯酸树脂类型,属于偏热塑性物质,该物质高温不融化仅变软,流动度低,可有效控制流胶 (见表5)。

表5 NO-Flow半固化片流动度测试结果

3.1.2 不同压力条件对流胶影响

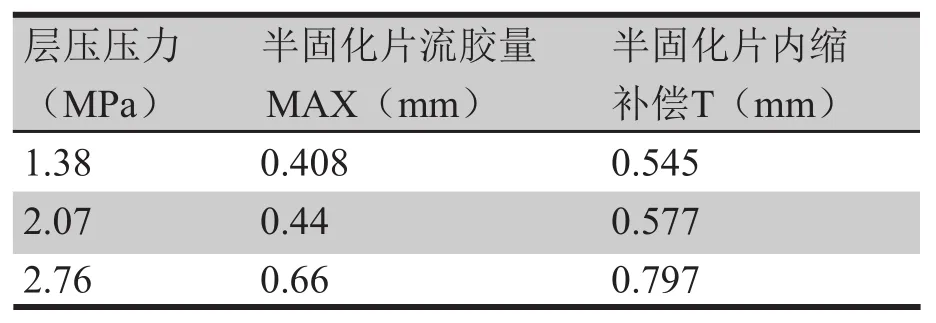

设计压板程序高压压力200 psi、300 psi和400 psi,测试结果(见表6)。

表6 不同压力下NO-Flow半固化片流胶量大小

另外半固化片加工过程影响半固化片位置公差因素:

(1)半固化片加工公差H=0.1 mm;

(2)半固化片定位公差F=0.1 mm由定位孔孔径S与定位销钉直径S´决定;即S=S´+0.1 mm;

(3)PCB定位孔孔位公差I=0.08 mm;

(4)不同压力下半固化片流胶最大值MAX。

因此为保证金属基板压合后半固化片流胶不超出PCB开窗,需使半固化片开槽内缩补偿。在不同压力条件下压合对应半固化片开槽补偿(见表7)。

3.1.3 不同压力条件对可靠性影响

在1.38 MPa压力条件下压合制作的金属基板经超声波扫描检测无空洞。理论分析压合压力挤压半固化片、拉扯变形引起流胶,设定层压压力1.38 MPa比较合适。

3.1.4 半固化片加工方式对流胶影响

目前压合半固化片加工方法有两种,如下。

(1)机械铣。铣切由于铣刀与半固化片的机械摩擦作用导致半固化片局部高温热熔固化产生树脂胶粒,导致槽位流胶;

表7 半固化片开槽内缩补偿值

(2)模具冲。采用模具冲床冲切工艺加工的半固化片边缘齐整,无胶粒残留,压合后无流胶。

3.1.5 半固化片定位方式对流胶影响

N0-Flow半固化片较软,不具备三孔定位的刚性要求,排板时半固化片易发生滑动偏位导致金属基板槽位半固化片外露。排板定位更改为半固化片四角四孔定位,可有效防止压合过程中半固化片滑动偏位。

3.1.6 流胶改良效果

通过优化层压参数和半固化片内缩开槽补偿,更改为冲切半固化片,可有效避免半固化片胶粒残留以及压力过大导致的流胶和半固化片拉扯变形外露。通过优化排板定位方式,采用四孔定位可有效避免半固化片滑动偏位和半固化片皱褶导致的流胶。大批量生产验证金属基板槽位无流胶和半固化片外露。

3.2 金面变色氧化改良

3.2.1 不同排板叠层结构对金面变色影响

采用e种方式排板,钢板+缓冲材料+铝片+金属基+半固化片+PCB+缓冲材料+钢板,拆板后金属基板金面光亮,无存在变色,该方法有效。

3.2.2 棕化生产参数对金面变色影响

金属基压合面朝下放置(盲孔和盲槽向下),烘干温度设定125℃,可有效改善金面药水残留和水渍印。

3.2.3 沉金夹具及挂板方式对板边氧化影响

优化金属基板沉金夹具(倒V字型),利用尼龙线将金属基悬挂吊笼中沉金,有效防止金属基掉落接触吊笼底部,金属基边沉不上金导致的板边氧化产生。

3.2.4 手汗污染

员工手指出汗油脂接触到金面,为金面变色提供腐蚀介质,员工佩戴防汗手套可有效杜绝污染。

3.2.5 改良效果

彻底解决了金属基板金面变色和板边氧化缺陷,并经批量验证改善措施有效。

3.3 压合面空洞改良

3.3.1 试验结果

(1)沉金后过粗化处理,表面金镍层厚度无变化;仍具有良好的润湿性和焊接性能;

(2)SEM扫描电镜分析,棕化金面腐蚀程度最小,焊接可靠性最佳(见图7),则压合面棕化处理;

图7 粗化处理后金面表观

(3)金属基/PCB选择性印油实现单面沉金单面粗化,确定流程为选择性印油→沉金→棕化;

(4)粗化处理后金面有不同程度裂纹,由电镜分析,不同粗化处理对金面腐蚀程度为棕化<黑化<超粗化。

3.3.2 改良效果

(1)对压合面进行不同粗化处理,并SEM微观形貌分析不同粗化处理效果及粗化药水对金面攻击程度,确立选择性印油工艺实现单面沉金/单面粗化;

(2)通过超声波扫描空洞,确认了对压合面进行棕化处理可有效改善压合空洞问题。

(3)改善后金属基板经无铅回流3次后超声波扫描图正常,批量验证有效。

3.4 PCB板面凹陷改良

3.4.1 缓冲材料对板面凹陷的影响

以C(0.76 mm)板材为例,取三种缓冲材料厚度压合条件下凹陷深度对比(见图8)。板面凹陷深度与缓冲材料厚度成正比;盲槽尺寸≤30 mm时,板面凹陷深度与盲槽尺寸成正比。

图8 缓冲材料对凹陷深度影响

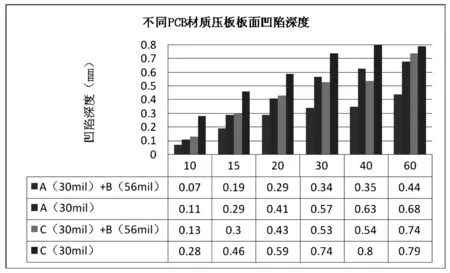

3.4.2 PCB材质对板面凹陷影响

取1.6 mm厚度缓冲材料为例,对不同材质PCB压板后板面凹陷对比(见图9)。

压板后板面凹陷与PCB板材材质成反比;盲槽尺寸≤30 mm时,板面凹陷深度与盲槽尺寸成正比。

图9 PCB材质对凹陷深度影响

3.4.3 盲槽尺寸制作能力界定

根据客户凹陷深度小于0.1 mm的要求,建议盲槽设计尺寸(见表8)。

表8 凹陷深度小于0.1mm的盲槽最大尺寸

3.4.4 改良效果

对盲槽尺寸设计能力和压板方式界定,量产验证无板面凹陷。

3.5 压合层间对准度改良

3.5.1 铣阶梯槽不同走刀方式对槽尺寸影响对比

方案一:更改落刀点法-槽位只铣一次,先铣关键尺寸位置(槽长方向),铣槽位采取分段走刀方式。

方案二:槽位采用“粗铣+精铣”加工方式,留0.25 mm 余量,精铣受力状态一致,满足尺寸要求。

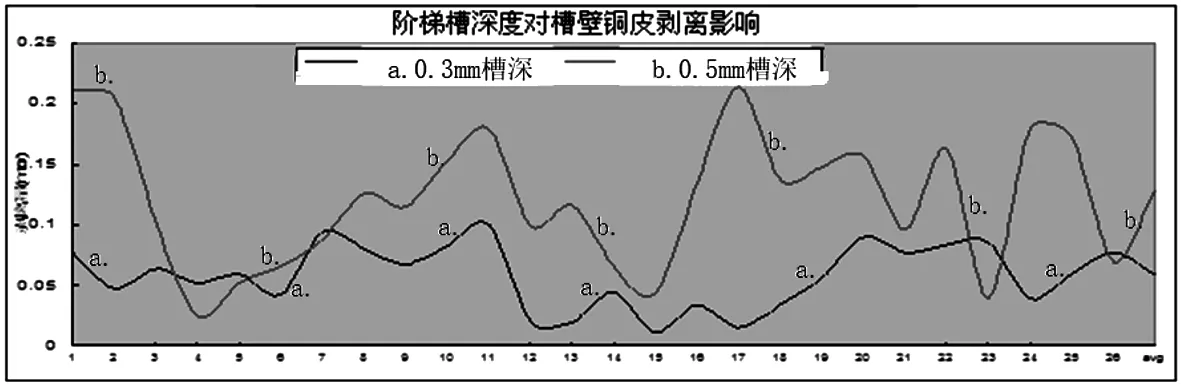

3.5.2 阶梯槽铜皮剥离对槽尺寸影响

(1)阶梯槽深度对铜皮剥离影响。铣阶梯槽深度大、阶梯槽宽,对铜皮拉裂作用相对大。(2)阶梯槽铜皮剥离修理对槽尺寸影响

阶梯槽修理前宽边50%超下限,修理后宽边合格率为100%,离散性很好,Cp为2.9和2.2,整体表现好,说明修理阶梯槽对槽宽尺寸影响大。阶梯槽设计(见图10)。

图10 阶梯槽设计尺寸示意图图

3.5.3 改良效果

采用“粗铣+精铣”并控制铣板叠层数,提高PCB阶梯槽尺寸精度;通过对PCB开槽补偿,优化定位销钉直径、长度及金属基和PCB定位孔孔径和孔位精度,量产层间对准度能力达0.10 mm。

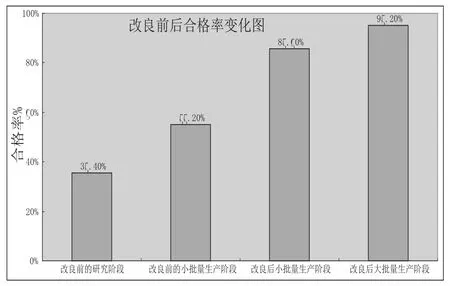

3.6 量产合格率提升

对工艺难点技术攻克,对量产合格率提升起到立竿见影效果(如图11),量产合格率达95%。

图11 工艺改良前后的合格率变化

4 结论

(1)通过优化压板参数和开槽补偿,采用模具冲方式加工,优化排板定位方式,解决槽孔位流胶问题;

(2)通过优化排板缓冲材料、沉金夹具和沉金方式及制定拿持规范,彻底解决金面变色和板边氧化问题;

(3)通过对压合面进行粗化处理,彻底解决压合面空洞问题,并确保终端产品可靠性和信号质量;

(4)通过对金属基盲槽尺寸设计能力和压板方式进行界定,量产验证无PCB板面凹陷,满足SMT贴装要求;

(5)通过采用“粗铣+精铣”方式,PCB开槽补偿,优化定位销钉直径、长度及金属基和PCB定位孔孔径和孔位精度,使压合层间对准度能力达0.10 mm;

(6)解决所有工艺难点,辅助以配套工装夹具、人员培训、实现了研究成果向生产力转化。