印制板的对位孔短路改善方法

李成军 赵南清 董 强 郭 城

(胜宏科技(惠州)股份有限公司,广东 惠州 516211)

1 问题描述

有一款多层服务器板制作层次高且对位孔到铜皮距离仅0.127 mm,这给加工带来一定的难度,造成内短的风险非常大。造成内短的因素众多,分别有同一芯板AB差、不同芯板菲林涨缩系数管控、PE冲孔精度、熔合铆钉的对准度、层压过程对准度、打靶机精度、压合后不同涨缩系数管控及钻孔孔位精度等,因常规产品内层底片涨缩管控在≤0.038 mm、芯板PE冲孔≤0.0254 mm、层压同心圆单边0.1016 mm (相切)、打靶精度≤0.0254 mm、钻孔精度≤0.0508 mm,而此类产品孔到铜皮距离仅0.127 mm,因此按常规产品制作控制极其容易造成内短。

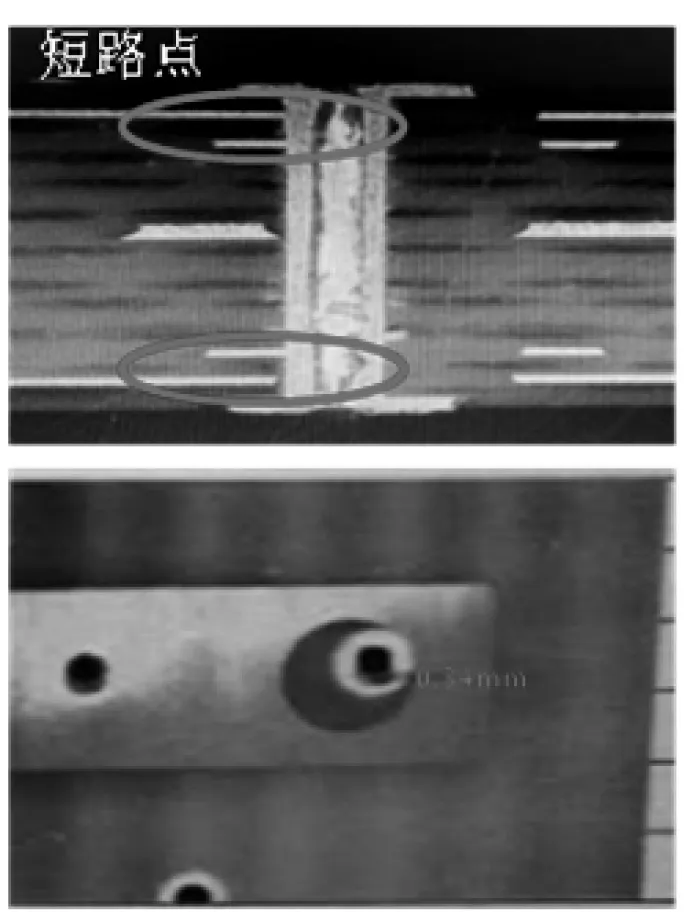

(1)不良位置图片及相关设计信息如图1。

图1 板边孔的设计

(2)异常问题点如表1。

表1 孔偏问题点

(3)电测不良板的孔偏如图2。

图2 对位孔的偏孔短路

2 过程异常分析

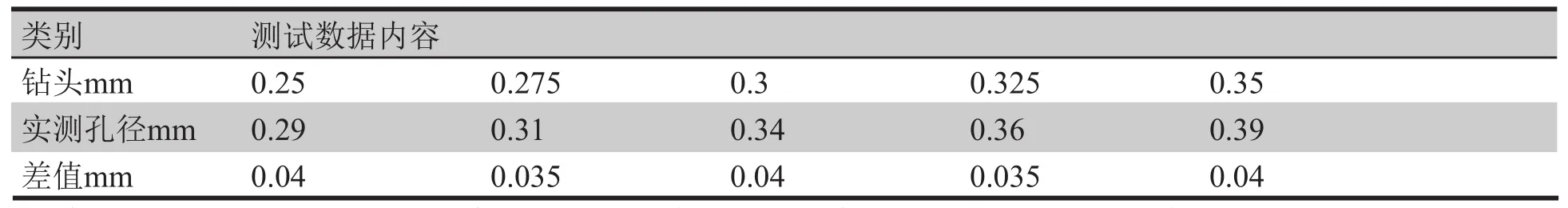

(1)钻孔孔径不符。针对孔径不符历史查询,未见设计、操作异常。进一步对钻头实际孔径做对比测试,见表2。

表2 不同钻头与实际孔径差异

(2)规律性孔偏分析。规律性偏孔主要为涨缩异常或板件定位不良,排查现场制作方式。钻机精度在±0.0762 mm,钻靶分堆按±0.1016 mm,不考虑内层AB面错位、涨缩以及压合层偏影响,理论对准度=无法满足客户<0.127mm对位,导致板件钻孔偏位报废。钻机精度能力无法调整,故调整分堆规则按±0.0508 mm管控,理论对准度=,且必须保证整体层偏<0.03556 mm,满足<0.127 mm的对位设计需求。

小结:结合现有能力与设计,优化作业方式及工序控制标准满足客户对位要求。

3 改善方案

3.1 内层制作

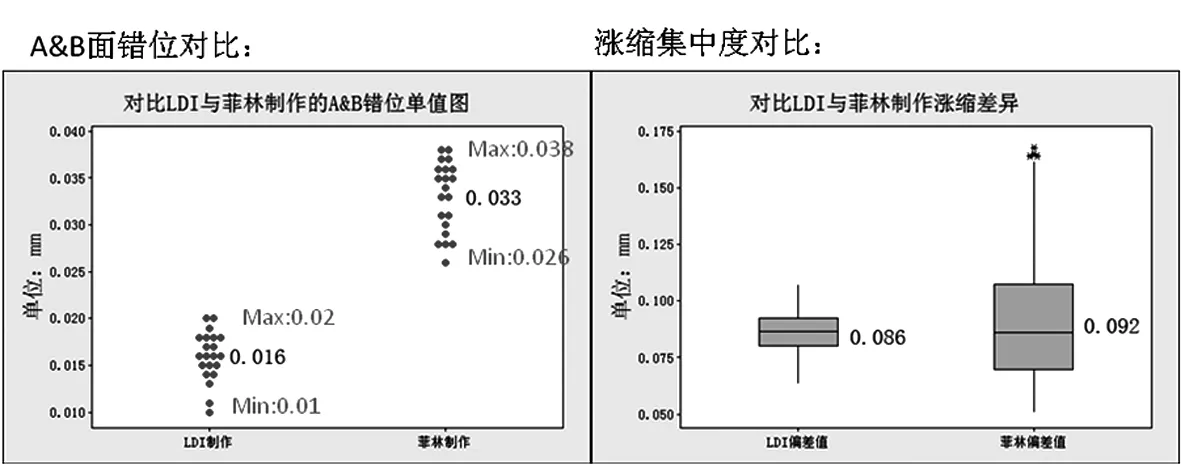

由照相底片曝光制作变更为激光直接成像(LDI),提升图形曝光过程稳定性与A&B面的层间对准度,减少板间与板件的涨缩差异,提升板件图形精度。过程数据收集与统计见图3。

小结:对比A&B面错位与涨缩集中度,LDI均优于照相底片曝光,且A&B面层间差控制在0.025 mm以内,压合后板件涨缩能控制在±0.05 mm以内无需分堆。

图3 A&B面错位与涨缩集中度对比

3.2 熔合机制作

变更熔合定位方式,由2孔定位(两短边中心点)变更为4孔定位(四边中心点)方式,确保整个板面的重复精度与板面平整度。通过4孔定位方式,熔合板面平整度及对准度有所提升。

3.3 压合X-Ray打靶

在板边四角位置,新增板边对位孔图形,以便确认钻带系数的准确性与钻孔品质。新增试钻PAD设计见图4,有利于减少试钻报废,提升钻孔前精度。

图4 板边四角位置新增板边对位孔图形

4 效果确认

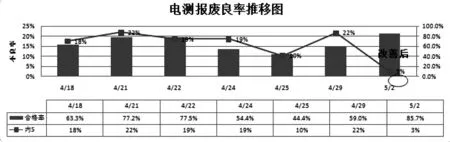

制作方案确定(见表3)。其中LDI批次为5/2号测试77块,内短报废主要为残铜等,未见对位孔点短路见图5。

表3 制作改善方案

图5 电测报废良率推移图

5 总结

通过本次的验证,改进作业方法效果明显。主要改善方案:(1)设计:①增加钻孔试钻对位孔,减少试钻首件报废;②优化压合板组合定位方式,由2钉定位熔合变更为4钉定位作业;③优化对位孔孔钻头大小,由¢0.3 mm变更为¢0.275 mm;(2)流程:①内层曝光变更为LDI,确保板件的涨缩稳定性及A&B面层偏差异;②优化X-ray打靶分堆规则由±0.101 mm,变更为±0.0508 mm;③新增外层检验后板内对位孔通断测试,杜绝报废板件下转增加生产成本。改善前后良率对比:改善前,电测不良板件短路点主要为对位孔孔钻偏导致约占15%;改善后,电测不良板短路点主要为残铜造成内短报废,无对位孔点短路异常。对比改善前后效果,对位孔短路造成的整体报废率下降15%。