高频混压HDI板制作工艺研究

郑晓蓉 曾祥福 周 刚

(广东科翔电子科技有限公司,广东 惠州 516081)

0 前言

高频混压PCB产品伴随通讯技术、电信行业的发展应运而生,能够突破传统工艺PCB数据高速、高信息量传输的瓶颈,故高频混压技术倍受设计者青睐。为了推动公司技术进步,掌握高频混压技术,在现有技术基础之上,根据客户要求展开高频混压HDI板工艺技术研究。

1 产品特性及制作要求

1.1 产品信息

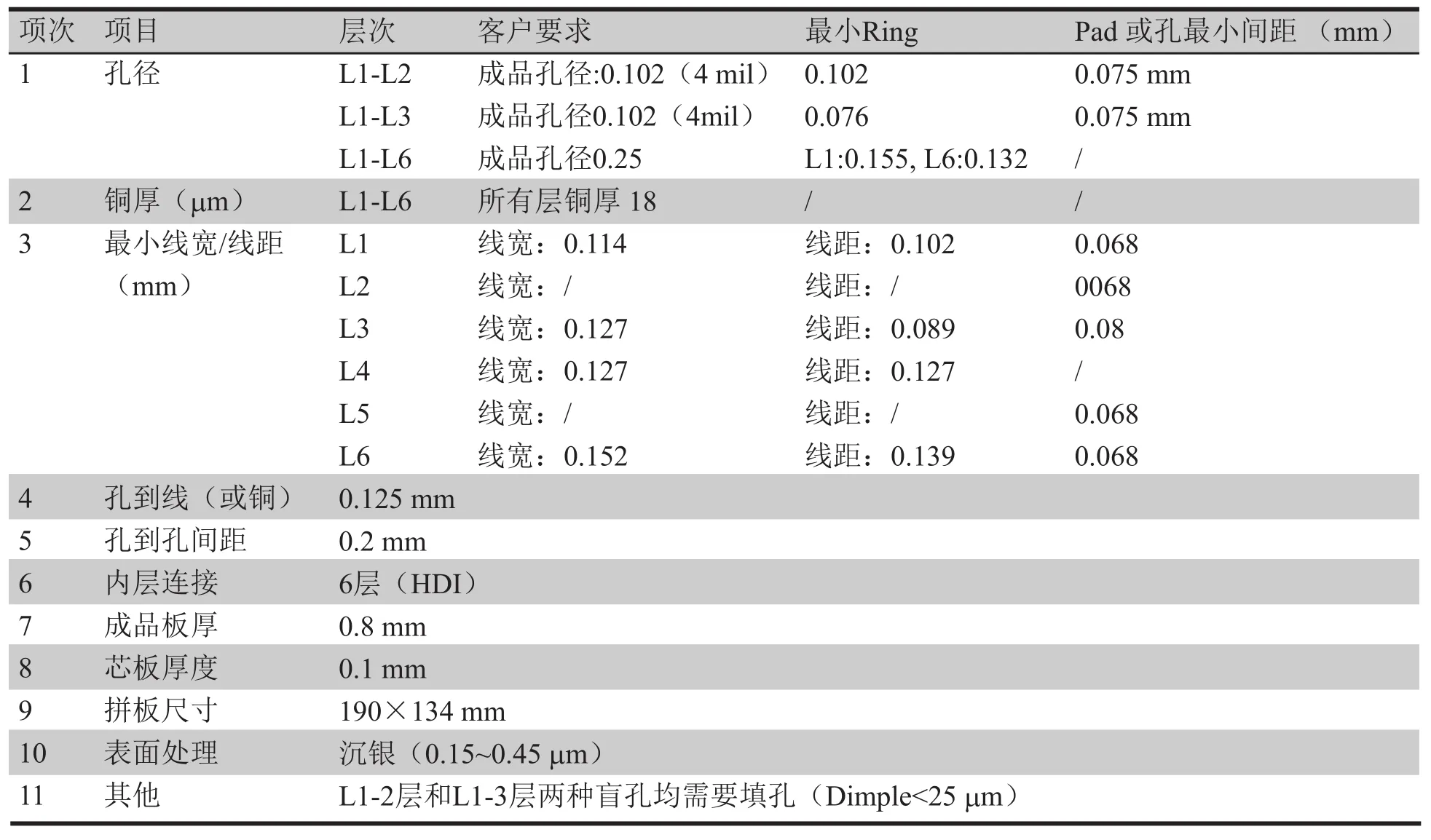

本产品由Rogers 4350高频层压板材料与FR4半固化片(PP)材料混压而成,产品孔径小,内层芯板较薄,采用高频材料制作两种互连盲孔的新类型产品,产品信息(见表1)。

1.2 产品设计和叠构

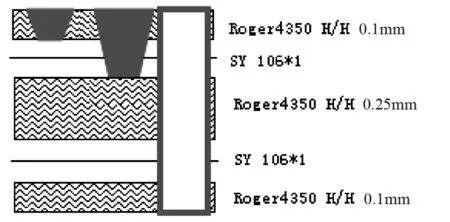

根据客户产品技术资料结合公司现有制程情况(如图1)。此种叠构生产L1-2层和L1-3层电镀填孔难度较大,盲孔与通孔同时电镀的深度能力差异影响镀铜效果。

1.3 生产控制难点

(1)L1-3层0.18 mm(7 mil)陶瓷盲孔laser加工和填孔不饱满;(2)L1和L6层电镀填孔后,面铜较难控制,不方便制作外层线路;(3)盲孔BGA(球栅阵列)位阻焊开窗大于216 μm;(4)三张芯板铆钉压合,层与层间容易偏孔、错位;(5)钻孔需用全新钻头,同时上下需用酚醛底板夹板钻孔;(6)只能做一次不织布磨板,多次磨板后会影响铜基材结合力;(7)无plasma需用高Tg除胶参数做两次除胶。

表1 高频混压HDI板产品信息

图1 客供叠构方案

2 试验流程和方案

2.1 主流程(L1-L6)流程

开料→内层→蚀刻→检查→棕化→压合→减铜→Laser钻孔→除胶→沉铜→填孔→减铜→填孔→减铜→钻孔→除胶→板电→外层图转→蚀刻→AOI→绿油→字符→锣板→飞针测试→沉银→FQC→包装

2.2 过程控制及生产参数

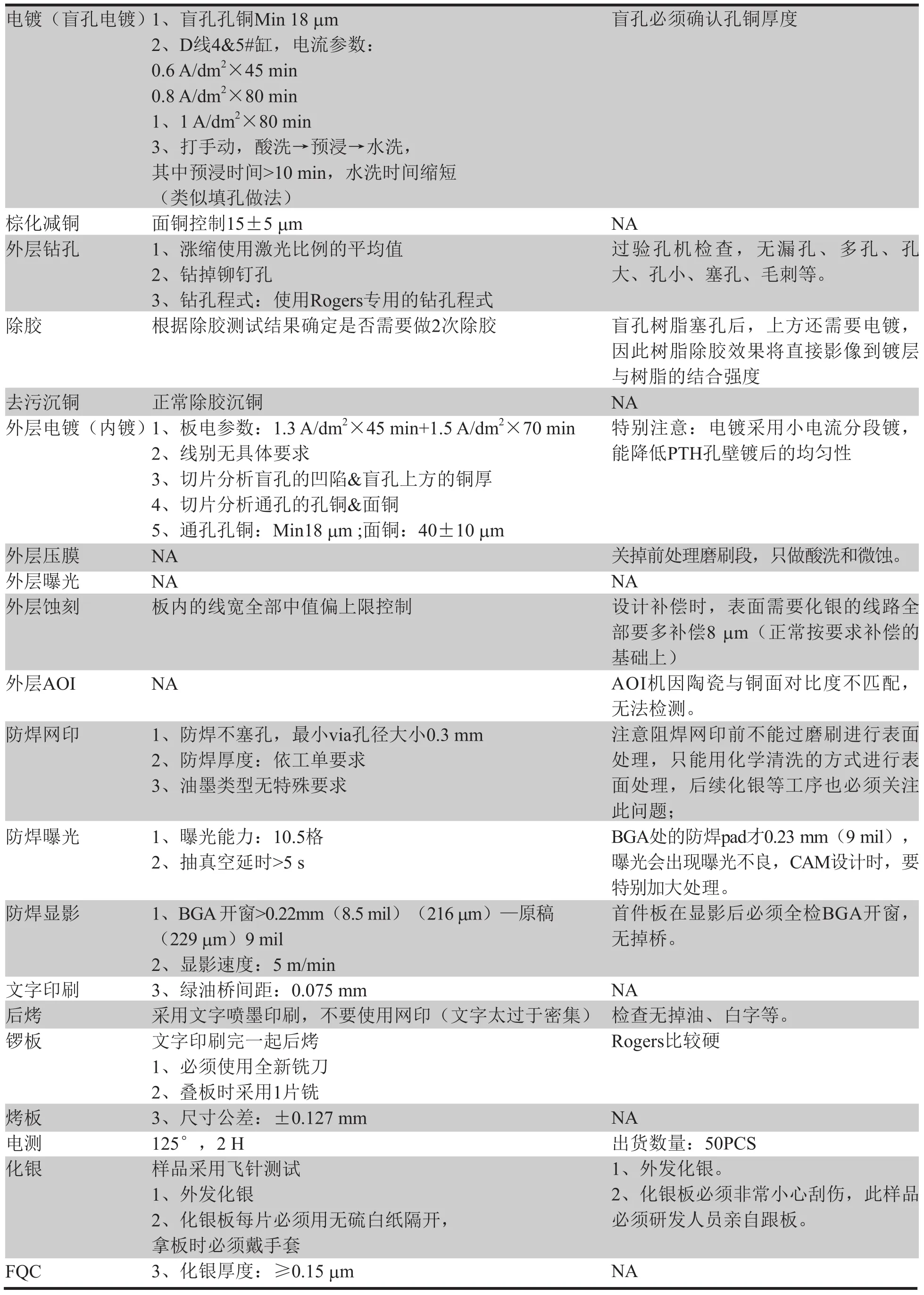

过程控制及生产参数见表2。

2.3 关键控制项目图片及数据

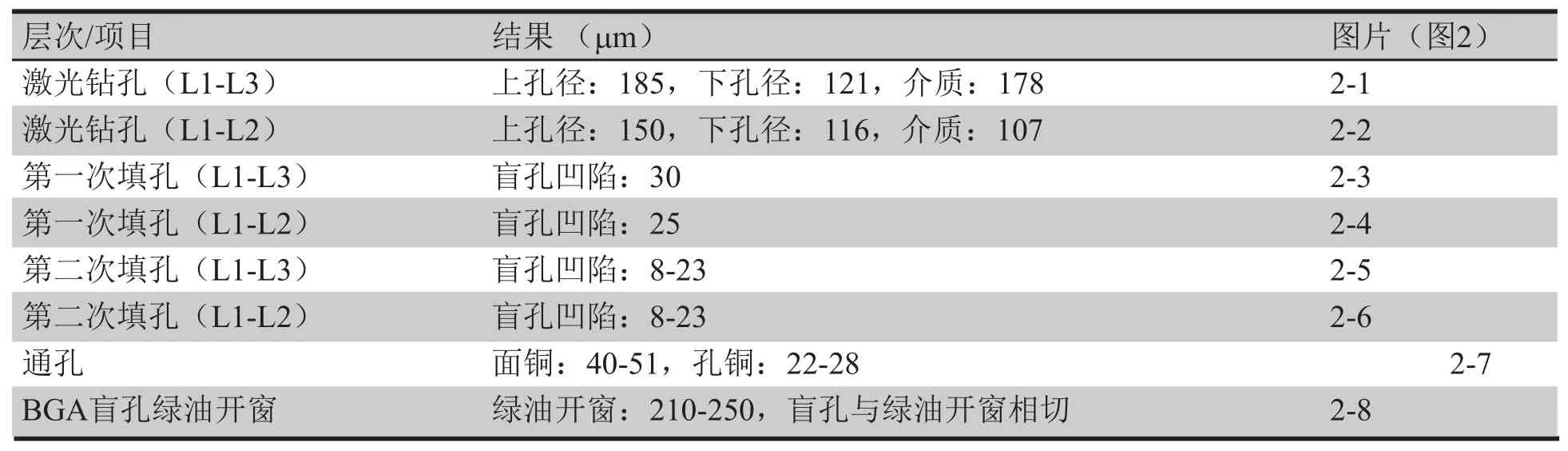

关键控制项目图片及数据详见表3和图2。

2.4 压合涨缩数据

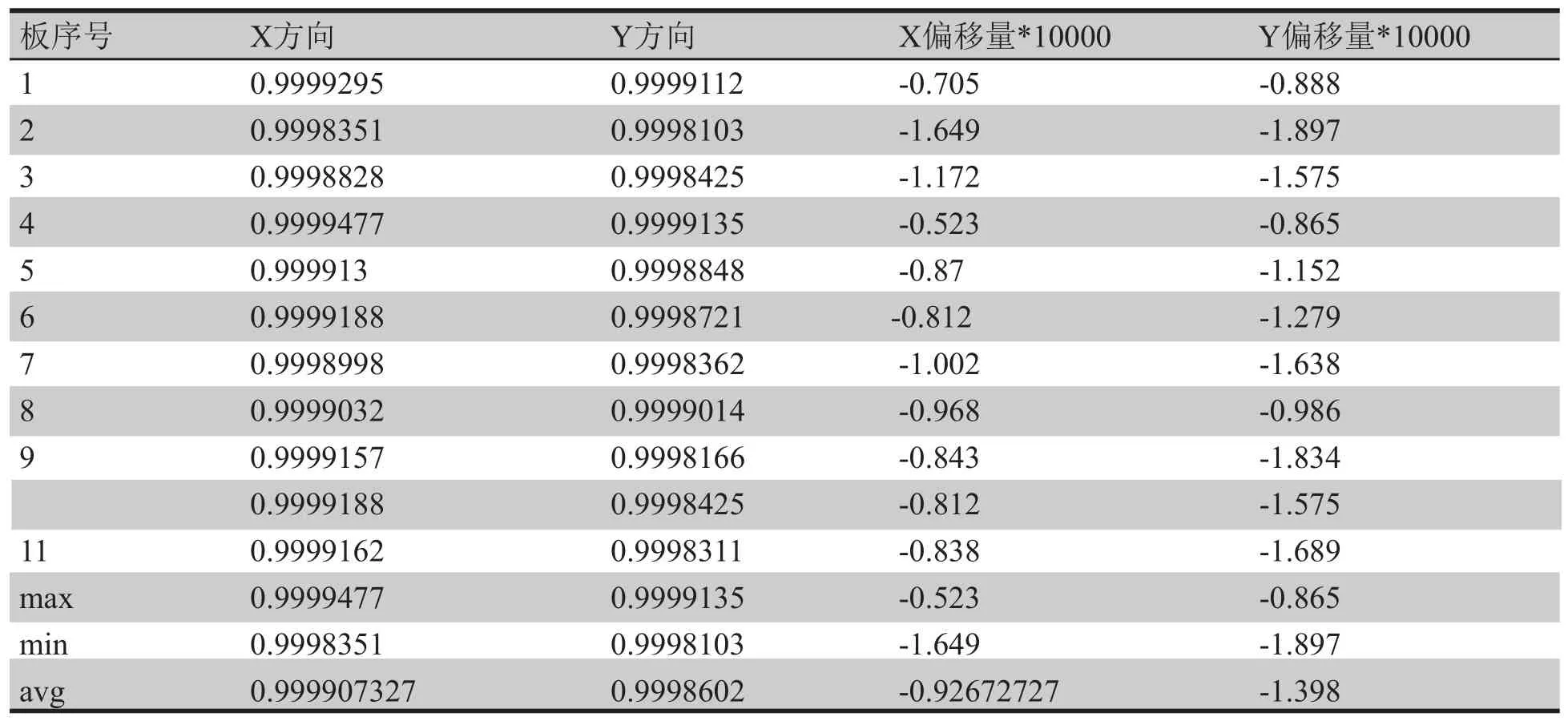

压合涨缩数据见表4。

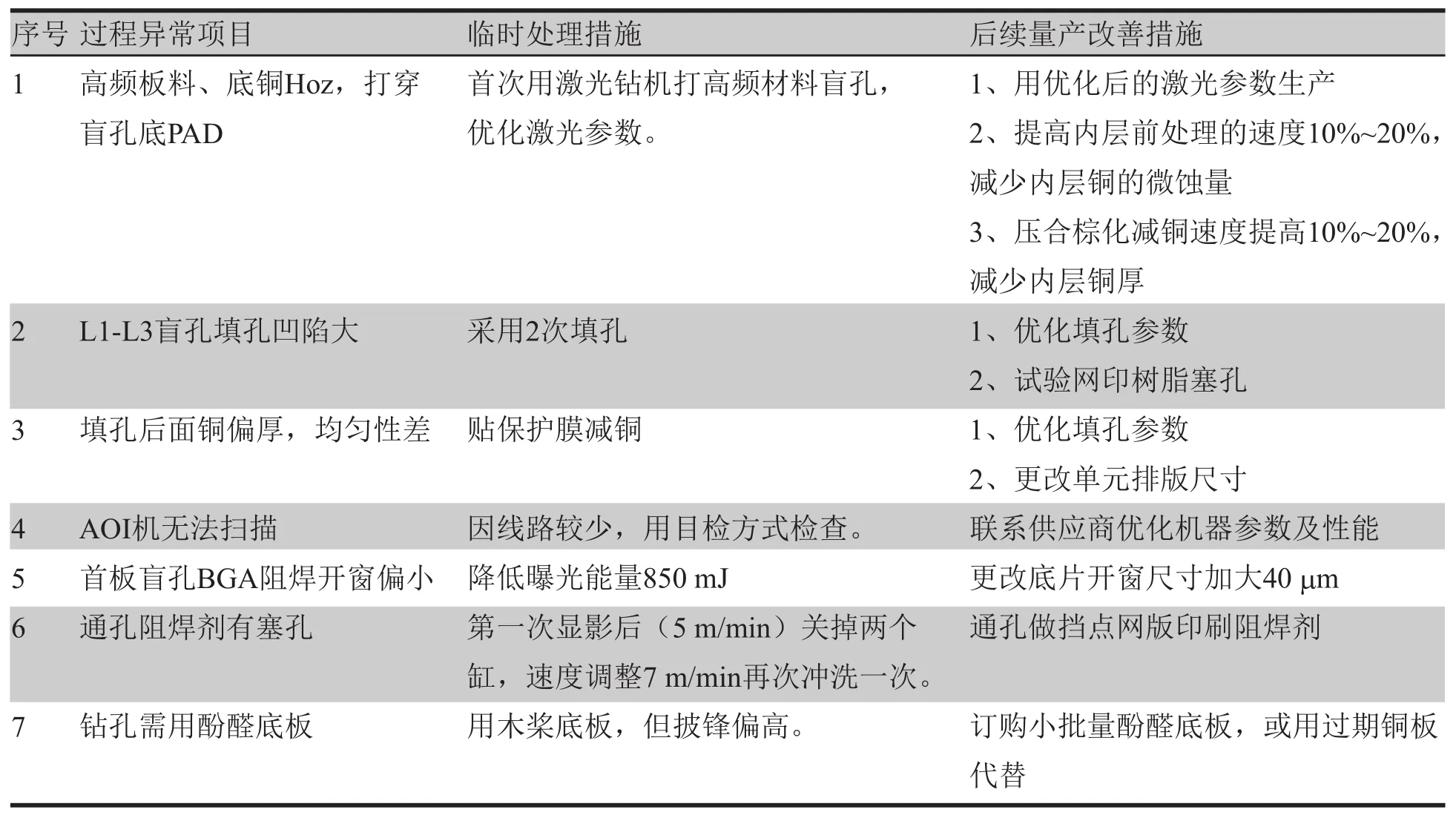

2.5 不良问题、难点改善方案

生产过程出现的不良问题、难点改善方案见表5。

3 跟进结果

后期跟进结果如下。

3.1 成品合格率

成品合格率见表6。

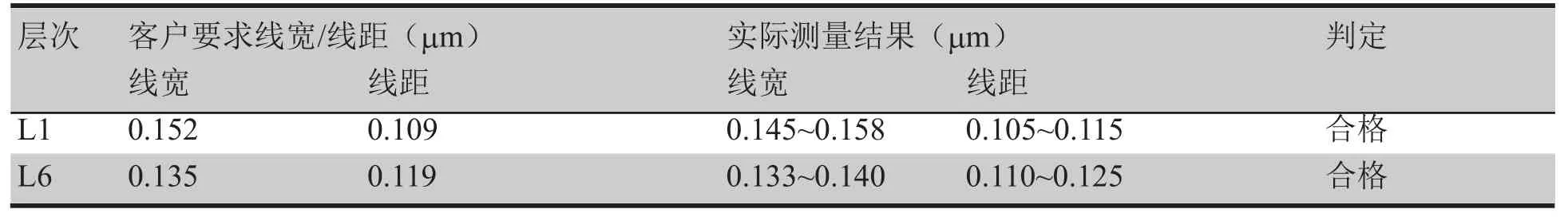

3.2 线宽测量结果

线宽测量结果见表7。

3.3 铜厚测量结果

取两种盲孔和机械通孔的样板做切片测量铜厚,结果见表8。

表2 高频混压HDI板过程控制及生产参数

(续表2)

表3 关键控制项目数据

图2 关键控制项目图片

表4 压合后涨缩数据

表5 不良问题、难点改善方案

表6 成品合格率

表7 线宽/线距测量结果

表8 铜厚测量结果(单位:μm)

3.4 产品可靠性测试

产品可靠性测试见表9。

4 总结及结论

(1)成品的合格率为80%,品质良率属中等水平,坏点主要是开路和短路。

造成原因:AOI时,高频材料板面白色与铜面同时出现反光,对比度不明显,出货是通过人工目检出货,出现漏失情况。因此,在AOI工序需优化机器性能,使该类型板料同样能使用AOI机检测,确保品质。

改善对策:调整AOI参数

表9 可靠性测试结果

(2)L1-L2层和L1-L3层盲孔填孔出现不饱满现象,需要对填孔工艺进行优化和改良,以满足客户的要求和后续产品的能力提升。

造成原因:测试用压合PP树脂填盲孔,但实际制作中,因第一次盲孔电镀后,凹陷较小,树脂磨刷后容易脱落。

后续对策:①测试用网版树脂塞孔;②外包野田测试盲孔树脂塞孔效果;③厂内测试电镀填孔效果,直接填平(样品制作时参数未优化,面铜过厚)

(3)首次激光打高频板料,通过参数优化,盲孔品质检查,各项指标均符合要求,因此,激光钻孔工序有能力加工此类Rogers 4350板料。

(4)本次在填孔后的面铜较厚,均匀性偏差也较大。需采用多次减铜,对批量生产的品质难以得到保障,同时增加人力、物料成本,对填孔工艺进行优化和改进。

(5)在压合铆合时,发现L1-L2与L3-L4两张芯板的同心圆有相切。

造成原因:初次提供的两张芯板的膨涨系数不同(相差1/万),但Rogers实际的涨缩较小,因此造成铆板同心圆问题。

后续对策:L1-L2&L5-L6的预涨系数相对为L3-L4层缩小0.5/万(X、Y同时缩小)。

5 进一步改善方向以及建议

(1)对填孔不饱满的问题,后续批量生产时建议客户取消L1-L2层和L1-L3层填孔要求。或者寻找其他的填孔工艺(单独对盲孔填孔);

(2)优化目前填孔与面铜比例填孔参数,改善目前面铜偏厚和均匀性差品质问题,减少人力物料成本投入;

(3)试验用120T网版树脂塞L1-L2和L1-L3盲孔的工艺方案,以达到客户需求;

(4)BGA盲孔位阻焊开窗要求严格,开窗尺寸加大40 μm,生产前测量底片;

(5)生产此类材质硬脆和厚铜板,钻孔工序需用到硬度较高的底板,建议用酚醛底板。