聚丙烯热收缩带补口材料研制

钟 婷,李建忠,周 延,董 彬,黄 琳,师 文

(1. 中国石油天然气管道科学研究院有限公司,廊坊 065000;2. 中国石油管道局工程有限公司设计分公司,廊坊 065000)

三层聚丙烯防腐蚀涂层(以下简称3PP涂层)具有较好的耐高温性和力学性能,因此近年来,越来越多的管道开始使用3PP涂层[1],如新疆克拉-2气田天然气外输管道部分采用了3PP涂层[2]。由于采用3PP涂层的管道运行温度一般较高,需要采用耐温性能较高的聚丙烯热收缩带进行补口,但国内补口用聚丙烯热收缩带技术尚不成熟,这也限制了3PP涂层的推广使用。目前,我国埋地管道工程项目主要还是三层聚乙烯防腐蚀涂层(以下简称3PE涂层)[3-4]。国内对聚丙烯热收缩带补口材料的研究较少,导致国外聚丙烯热收缩带补口材料在国内长期处于垄断地位。因此,开发与3PP涂层配套的聚丙烯热收缩带补口材料并实现其国产化对提升我国聚丙烯热收缩带补口技术水平,降低3PP涂层的使用成本具有重要意义。本工作通过对聚丙烯热收缩带补口材料的基材、热熔胶黏剂以及高温环氧底漆的配方研制,掌握聚丙烯热收缩带补口材料的生产技术,降低国内聚丙烯热收缩带补口成本,拓展我国海外市场,创造经济效益。

1 试验

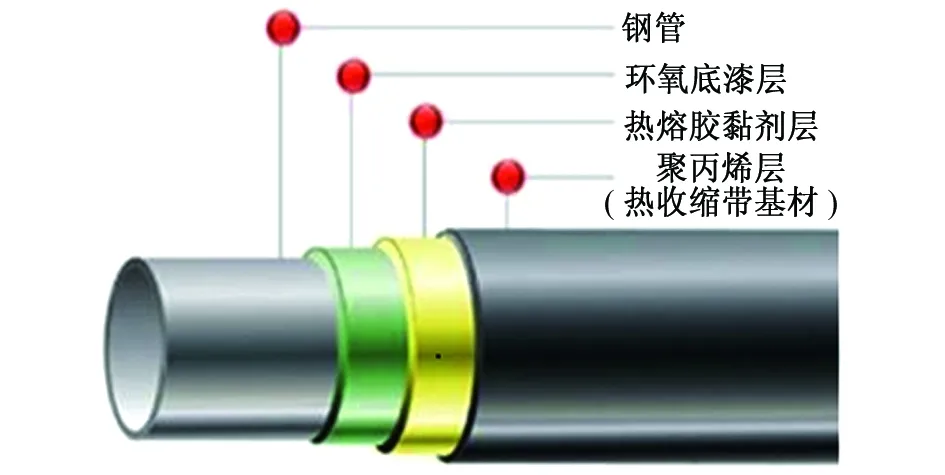

3PP涂层由底层(环氧底漆)、中间层(热熔胶黏剂)和外层(聚丙烯热收缩带基材)构成,如图1所示。每层材料均应满足相应的性能指标要求,且材料有较好的兼容性,如此安装系统才能有最佳的性能。本工作主要开展了聚丙烯热收缩带基材、热熔胶黏剂和环氧底漆配方的研制。最终得到的聚丙烯热收缩补口安装系统性能需满足表1所示要求。其中,P100指在最高设计温度浸泡100 d后样品的剥离强度,P0指未浸泡样品的剥离强度。测试时剥离速率为10 mm/min。

1.1 试样制备

聚丙烯热收缩带基材:将聚丙烯树脂、复合抗氧化剂、增韧剂、填料、助剂等在混料机中混合,粉碎、在挤出机混炼均匀,挤出拉伸成型,辐照,挤出涂覆成型,制得聚丙烯热收缩带基材。

图1 三层结构聚丙烯防腐蚀管Fig. 1 3-Layer polypropylene coated pipeline

热熔胶黏剂以马来酸酐接枝物(PP-g-MAH)为主体,添加聚丙烯树脂、增黏剂、增韧剂、抗氧化剂等混合均匀后,经过双螺杆挤出机挤出造粒后得到热熔胶颗粒。PP-g-MAH的制备:将聚丙烯树脂,马来酸酐单体(MAH),引发剂(DCP)及溶剂按一定比例投入,高速混合均匀,并在一定温度条件下通过双螺杆挤出机熔融接枝改性,挤出造粒得到PP-g-MAH。

聚丙烯热收缩带制备:使用片材挤出生产线,将热熔胶颗粒挤出涂覆在聚丙烯热收缩带基材表面,制备成聚丙烯热收缩带。

环氧底漆制备:将环氧树脂、颜填料、助剂等按比例加入,高速研磨分散,制得环氧底漆A组分,与B组分固化剂混合均匀,即可制得环氧底漆。

安装系统试件:对φ114 mm管件进行喷砂除锈,加热,涂覆底漆,加热固化底漆,加热安装聚丙烯热收缩带,赶气泡,制得安装系统试件。

1.2 试验方法

对制备的聚丙烯热收缩带基材进行转矩-熔融时间关系、熔体流动速率(MFR)、氧化诱导期(OIT)和黄色指数、凝胶率、拉伸强度和断裂伸长率的测试,最终筛选出合适的复合抗氧化剂、增韧剂、交联剂等,确定聚丙烯热收缩带基材的配方。

转矩-熔融时间关系测试:采用转矩流变仪,温度230 ℃,螺杆长径比25∶1,螺杆转速100 r/min,喂料速率20%。

MFR测试:采用熔融指数测试仪,参照GB/T 3682-2000《热塑性塑料熔体质量流动速率和熔体体积流动速率的测定》标准进行。

OIT测试:使用差示扫描量热仪,测试温度200 ℃,加热速率20 K/min,氮气氛围时气体流速60 mL/min,氧气氛围时气体流速50 mL/min。

拉伸强度和断裂伸长率:采用万能拉伸试验机,按GB/T 1040.2-2006《塑料 拉伸性能的测定 第2部分:模塑和挤塑塑料的试验条件》标准测试,拉伸速率为50 mm/min。

在常温(23 ℃)和高温(100 ℃)下对制备的聚丙烯热熔胶进行剪切强度、剥离强度测试。测试在万能拉伸试验机在上,参考GB/T 7124-2008《胶黏剂 拉伸剪切强度的测定(刚性材料对刚性材料)》标准进行。通过一系列性能测试试验,筛选出合适的基材配方、热熔胶黏剂配方。

将制备好的环氧底漆涂覆在100 mm×100 mm钢板和200 mm×25 mm钢条上,待固化后进行阴极剥离、玻璃化转变温度以及弯曲性能测试,通过性能测试筛选出合适的高温环氧底漆配方。

对优选出的聚丙烯热收缩带基材、热熔胶黏剂以及环氧底漆,进行安装系统阴极剥离试验以及热水浸泡试验,验证配方性能。阴极剥离和热水浸泡试验,参考ISO21809-3:2016《石油和天然气工业 管道输送系统中使用的地下或水下管道的外部涂层 第3部分:安装接头涂层》进行。最终筛选出符合要求的配方。

2 结果与讨论

2.1 聚丙烯热收缩带基材的配方

聚丙烯耐高温、耐腐蚀性能好,适用于环境温度高的输油管线,但其耐寒性较差[5],且由于聚丙烯含有明显的叔碳分子结构,在高温或紫外光条件下易与氧结合形成断链的氢过氧化物,从而发生降解。聚丙烯在辐射交联过程中的降解十分严重,因此必须采用交联助剂抑制其降解,提高交联度[6]。

本工作主要针对聚丙烯材料易降解、韧性差和辐照交联剂量大三个难点开展基材配方研究,以提高聚丙烯热收缩带基材的韧性和抗氧化能力。

2.1.1 聚丙烯原料选择

通过对均聚聚丙烯、无规共聚聚丙烯和嵌段共聚聚丙烯三种材料辐照交联试验,确定了聚丙烯热收缩带基材的主要原料为无规共聚聚丙烯,这是由于均聚聚丙烯的结晶度非常高,辐照交联难以实现,而嵌段共聚聚丙烯比无规共聚聚丙烯结晶成分更多,辐照凝胶率低。

2.1.2 复合抗氧化剂的筛选

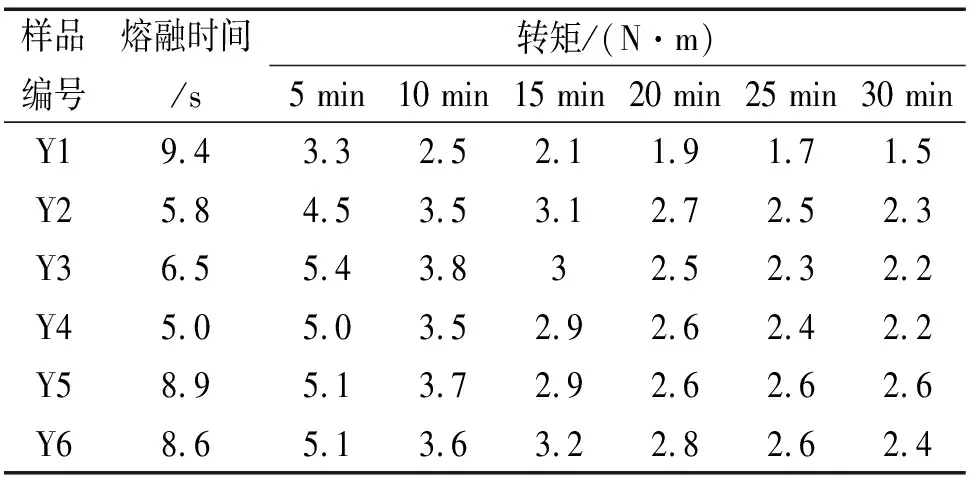

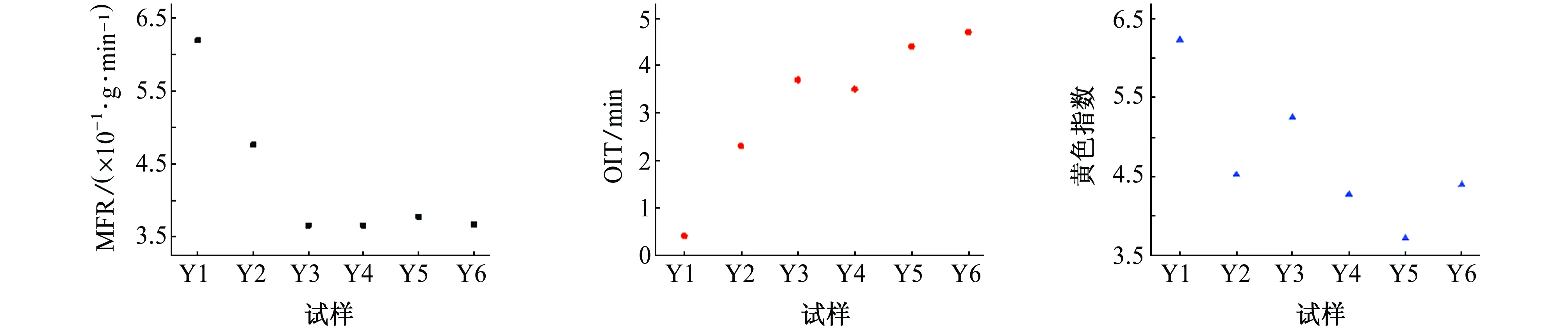

为了防止聚丙烯氧化,常用的方法是添加抗氧化剂。本试验选用了5个厂家的抗氧化剂1010和168,并将其按比例配成复合抗氧化剂。取聚丙烯粉料6份,其中5份分别加入5种复合抗氧化剂,1份作为空白样,在混料机中混合,分别在哈克转矩流变仪配置的密炼机(具有挤出和造粒功能)挤出造粒。将造粒后空白样与加入5种复合抗氧化剂试样依次编号:Y1,Y2,Y3,Y4,Y5,Y6。对挤出后的粒料进行转矩-熔融时间关系、熔体流动速率(MFR)、氧化诱导期(OIT)和黄色指数的测试,结果如表2和图2所示。结果表明,Y5试样的复合抗氧化剂配比最佳。加入复合抗氧化剂可以缩短聚丙烯的熔融时间、提高熔体强度、延长抗氧化时间,改善聚丙烯的热稳定性及加工稳定性。

表2 不同复合抗氧化剂条件下熔融时间与转矩的关系Tab. 2 Relationship between torque and melting time in condition of different antioxidant compounds

(a) MFR(b) OIT(c) 黄色指数图2 不同复合抗氧化剂条件下MFR、OIT和黄色指数的测试结果Fig. 2 Test results of MFR (a), OIT (b) and yellow index (c) in condition of different antioxidant compounds

2.1.3 增韧剂的选择

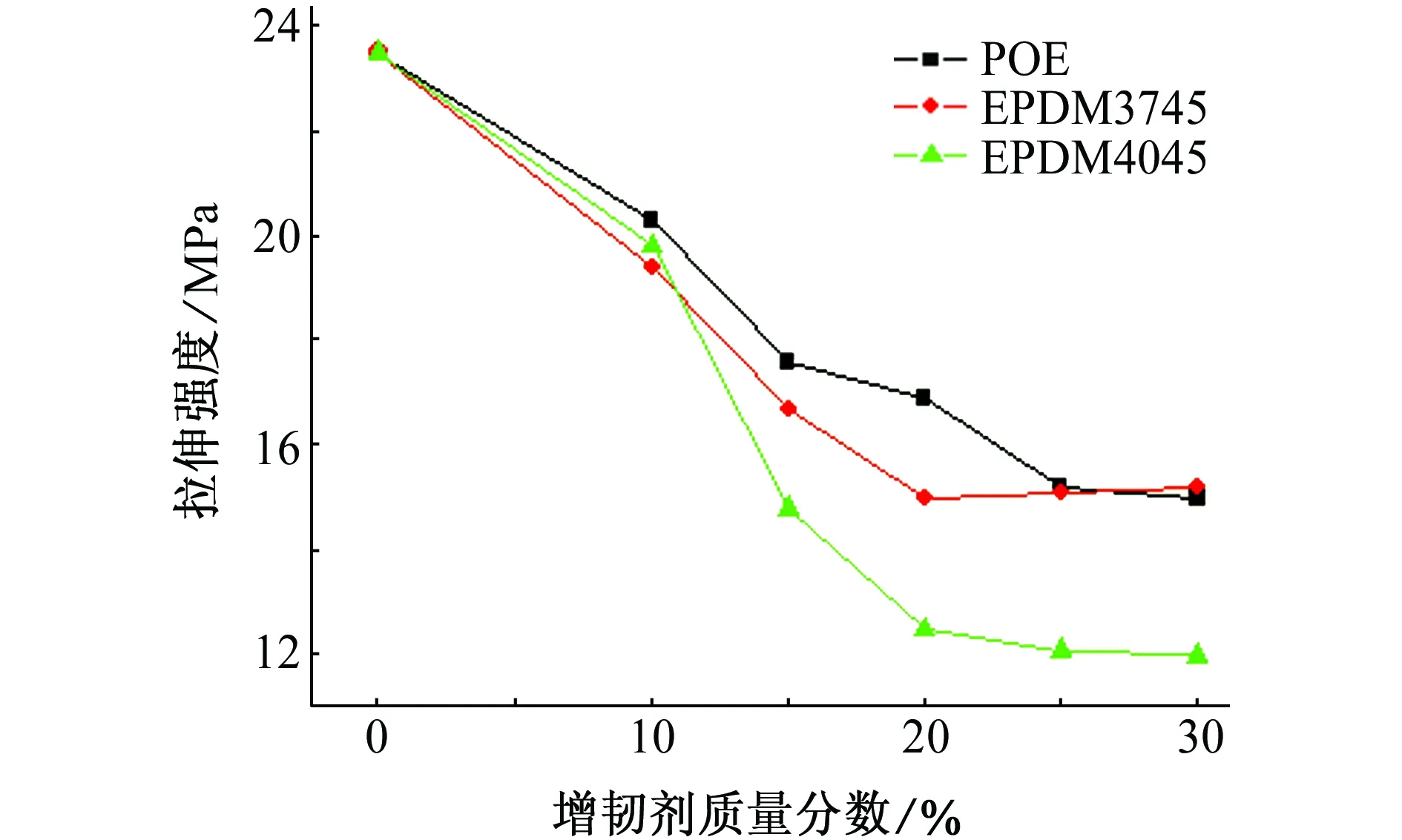

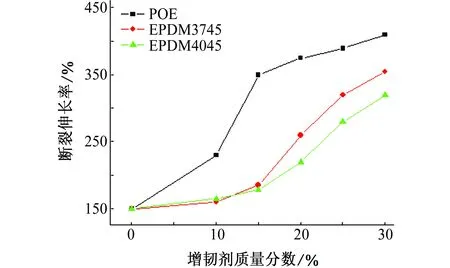

分别以聚烯烃弹性体(POE)和2种三元乙丙橡胶(EPDM3745,EPDM4045)为增韧剂[7],研究了增韧剂加入量(质量分数)对聚丙烯拉伸性能、断裂伸长率的影响,结果见图3。结果表明:相同加入量下,加入POE的聚丙烯断裂伸长率大于加入2种EPDM的,说明POE的增韧效果优于2种EPDM的,且POE的加入量为20%~30%时,增韧效果最佳;虽然POE有助于提升聚丙烯的断裂伸长率,但是随着其加入量的增加,聚丙烯的拉伸强度降低。

为了保证改性后的聚丙烯仍有良好的强度,有必要加入高密度聚乙烯(HDPE)增加其强度,以此保证聚丙烯的综合性能,结果见表3。结果表明:随HDPE加入量的增加,聚丙烯的拉伸强度提高,断裂伸长降低;HDPE加入量为15%时,聚丙烯的强度和韧性较为均匀,因此HDPE的最佳加入量为15%。

2.1.4 助交联剂的选择

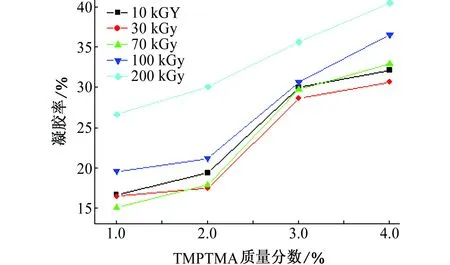

聚丙烯是介于交联型聚乙烯与降解型聚异丁烯之间的聚合物,它的辐射交联通常需要较大的剂量,而较高的剂量往往会伴随降解反应的出现。为了解决这一矛盾,在实际应用中常需要加入交联剂,以提高交联密度,降低辐射剂量[8-9]。本试验研究了两种交联剂三羟甲基丙烷三甲基丙烯酸酯(TMPTMA)、三聚氰酸三烯丙酯(TAC)对凝胶率的影响,结果见图4。

结果表明:TMPTMA对辐照的敏感度较好,少量添加即可得到很大的凝胶率,当其加入量达到3%,辐照剂量为5 kGy时,凝胶率已经达到30.1%;而TAC加入量为3%时,辐照剂量需达到70 kGy,才能得到30%凝胶率。

通过筛选复合抗氧化剂、增韧剂并添加HDPE、交联剂,最终确定了聚丙烯热收缩带基材的配方(质量分数)为:40%~60%无规共聚聚丙烯,20%~30% POE, 15% HDPE,1%复配1010和168抗氧化剂,5%纳米碳酸钙,3%助交联剂TMPTMA。按此配方制备的聚丙烯热收缩带基材的拉伸强度为27.2 MPa(≥25 MPa),断裂伸长率为340%(≥325%),满足DNV-RP-F102-2011的标准要求。

(a) 拉伸强度

(b) 断裂伸长率图3 增韧剂用量对聚丙烯拉伸强度和断裂伸长率的影响Fig. 3 Effects of dosage of flexibilizer on tensile strength (a) and elongation at break (b) of polypropylene

HDPE加入量/%拉伸强度/MPa断裂伸长率/%0173751023352152834320333102537290

(a) TMPTMA

(b) TAC图4 不同辐照剂量下两种交联剂用量对凝胶率的影响Fig. 4 Effect of dosage of TMPTMA (a) and TAC (b) on gel fraction at different irradiation doses

2.2 热熔胶黏剂配方

3PP涂层所用热熔胶黏剂不仅要对底层环氧底漆及外层聚丙烯热收缩带基材有较好的黏结性,而且还要保证长期高温运行下管线的长效密封性。因此,开发的热熔胶黏剂不仅具有高软化点,高温下还需具有较高的剪切强度和剥离强度。通过在聚丙烯上接枝马来酸酐(MAH),制备出马来酸酐接枝物(用PP-g-MAH表示),将其应用于热熔胶黏剂中,解决热熔胶黏剂和高温环氧底漆及聚丙烯热收缩带基材黏结问题。

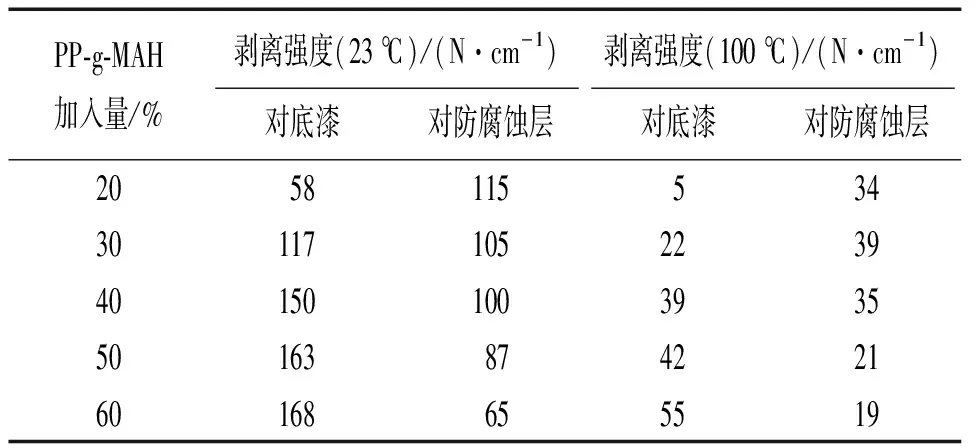

通过常温(23 ℃)和高温(100 ℃)下的剪切强度以及剥离强度4个重要指标确定热熔胶黏剂配方。表4为增韧剂POE加入量对热熔胶黏剂剪切强度的影响,表5为PP-g-MAH加入量对热熔胶黏剂剥离强度的影响。结果表明:热熔胶黏剂中POE的最佳加入量为20%,PP-g-MAH的最佳加入量为30%~40%。最终确定热熔胶黏剂最佳配方(质量分数)为30%~40% PP,30%~40% PP-g-MAH;20% POE,5%增黏剂,1%复配抗氧化剂。按最佳配方制备的热熔胶黏剂在常温(23 ℃)和高温(100 ℃)下的剪切强度分别为7.9 MPa(≥5.0 MPa)和1.78 MPa(≥1.0 MPa),满足标准要求。

表4 POE加入量对热熔胶黏剂剪切强度的影响Tab. 4 Effect of POE dosage on shear strength of hot melt adhesive

表5 PP-g-MAH加入量对热熔胶黏剂剥离强度的影响Tab. 5 Effect of PP-g-MAH dosage on peel strength of hot melt adhesive

2.3 环氧底漆配方

环氧底漆的防腐蚀性能主要表现在高温(95 ℃)阴极剥离性能和热水(95 ℃)浸泡性能两个方面。在低于玻璃化温度时,腐蚀介质在环氧底漆中的渗透速率会急速上升,如果要保证其高温阴极剥离和热水浸泡后的附着力达到要求,环氧底漆的玻璃化温度必须大于其最高使用温度,而玻璃化温度的提高必然会导致环氧底漆韧性的降低,因此在保证环氧底漆具有较高的玻璃化温度的同时,还需兼顾韧性。在进行配方设计时,选择具有较高玻璃化温度及韧性较好的树脂和固化剂。

配方中颜填料的选择主要考虑提高环氧底漆的耐化学介质的稳定性、抗水渗透性和附着力。传统无溶剂环氧配方中的硫酸钡作为主要填料可以提高环氧底漆的硬度,但其对环氧底漆的耐水渗透性能没有贡献,本试验选择超细石英粉以期对环氧底漆耐水性能有所贡献。云母粉是片状填料,可降低水渗入的速率,耐热性能好,化学稳定性优,考虑其具有较高的吸油量,会增加涂料的黏度,故将其作为辅助填料。

化学防锈颜料吸水后释放出可以与钢铁表面反应的离子,在钢铁表面形成一层惰性的氧化膜,可提高环氧底漆的耐蚀性及附着力。传统的铬酸盐防锈颜料具有毒性,目前已较少应用。本试验选择的防锈颜料为无毒磷酸盐。

在涂料生产和涂敷过程会产生气泡,因此助剂方面主要考虑加入了消泡剂和分散剂。由于流平剂的加入会影响热熔胶与底漆的黏结效果,底漆配方中不考虑添加流平助剂。消泡剂和分散剂可降低环氧底漆固化后的针孔数量,以提高其完整性,选择原则是在高固体组分环氧体系中的消泡能力和对无机填料的分散性能。

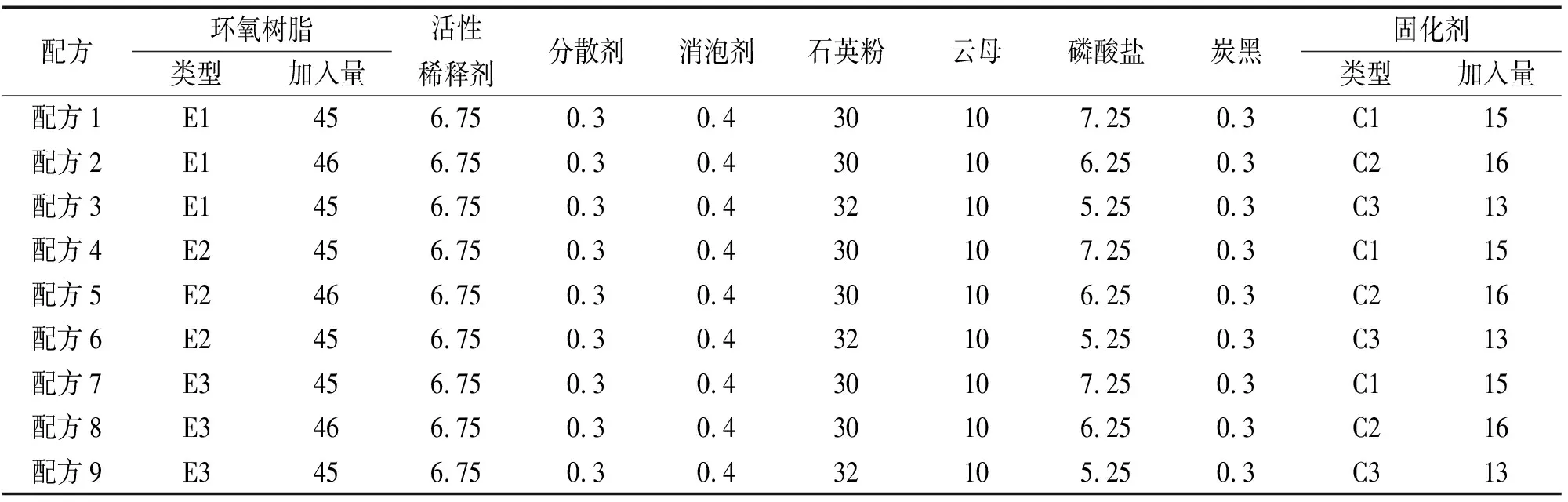

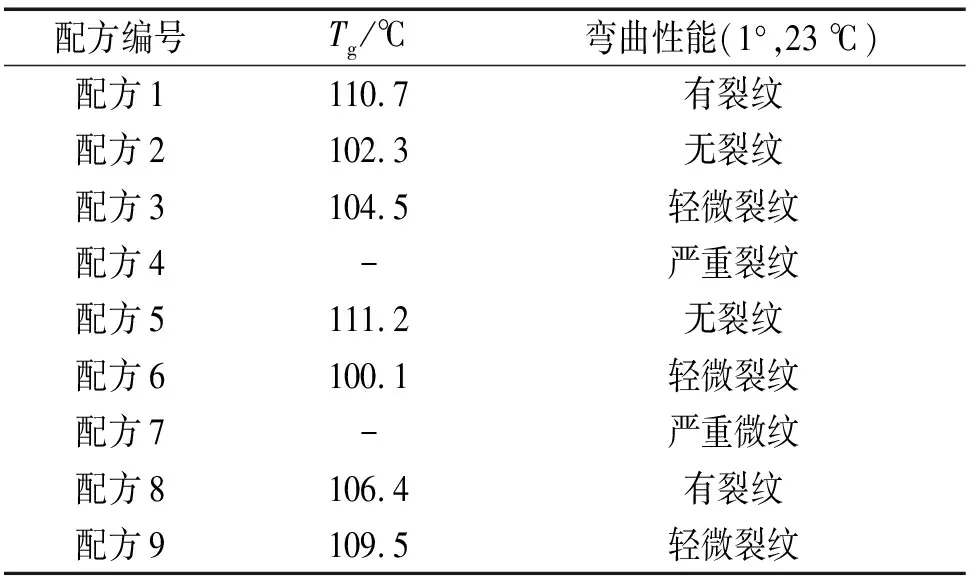

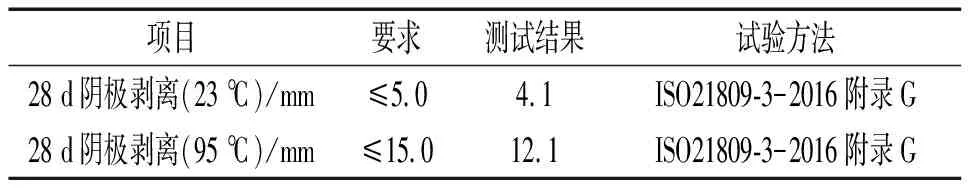

本工作选用了双酚A型及酚醛型环氧树脂,高温型改性酚醛胺固化剂,具体配方见表6。通过玻璃化温度(Tg)和韧性指标(1°,23 ℃条件下的弯曲性能)进行了三种环氧树脂类型(E1~E3)和固化剂(C1~C2)的筛选,结果见表7。对筛选出的树脂和固化剂进一步优化,结合阴极剥离试验以及热水浸泡试验,对固化剂用量配比进行调整,活性稀释剂含量进行微调,最终确定环氧底漆配方(质量分数)为:45%~50%双酚A型环氧树脂,0%~5%活性稀释剂, 0%~0.3%分散剂,0%~0.5%消泡剂,30%~35%石英粉,5%~10%云母,7%~10%磷酸盐,0%~0.3%炭黑,16%~20%改性酚醛胺固化剂。按此配方制备的环氧底漆经95℃,30 d热水浸泡后,涂层完好,无起泡、无剥离,阴极剥离性能见表8。

表6 环氧树脂和固化剂筛选方案Tab. 6 Resin and curing agent screening program %

表7 不同配方玻璃化转变温度和弯曲性能测试结果Tab. 7 Test results of glass transition temperature and bending properties of different formulations

表8 环氧底漆阴极剥离性能测试Tab. 8 The cathodic disbondment performance test of epoxy primer

2.4 安装系统性能测试

根据优选出的聚丙烯热收缩带基材、热熔胶黏剂和环氧底漆配方,在φ114 mm管件安装系统,并对其进行阴极剥离试验以及热水浸泡试验,结果见表9。结果表明:安装系统性能满足ISO21809-3-2016标准要求,可应用于3PP涂层防腐管补口。

表9 安装系统性能测试Tab. 9 The performance test of installation system

3 结论

(1) 研制的聚丙烯热收缩带基材性能优良,在聚丙烯热收缩带基材中加入抗氧化剂和交联剂,减少了聚丙烯在加工及使用中的降解。

(2) 在热熔胶黏剂配方中添加聚丙烯马来酸酐接枝物PP-g-MAH,提高了热熔胶与高温环氧底漆及聚丙烯热收缩带基材的黏结性能。

(3) 环氧底漆配方解决了环氧底漆高温阴极剥离性能及韧性差的问题。

(4) 安装系统性能满足ISO21809-3-2016标准要求,可应用于3PP涂层防腐蚀管补口。