高强轴承钢GCr15在NaCl溶液中的腐蚀行为

刘 珑,时军波,徐 娜,李 囡,丁秋月,丁 宁,胡志文

(1. 山东省科学院 山东省材料失效分析与安全评估工程技术研究中心,济南 250014;2. 香港城市大学 物理及材料科学系,香港 999077)

GCr15是一种合金含量相对较少、应用最广泛的高强轴承钢,它常被用来制作轴承套圈、滚珠和其他机械构件[1-2]。经过淬火加低温回火后GCr15钢具有较高的硬度和较好的接触疲劳性能、均匀的组织、良好的尺寸稳定性、耐磨性和耐蚀性等优点。

耐蚀性是轴承类型选择的重要考虑因素之一。关于轴承钢腐蚀机理的研究已有较多文献报道[3-6]。LU等[7]研究发现离子注入可以大大提高GCr15钢的耐蚀性。XIE等[8]的研究表明,一定的回火处理可以有效减缓GCr15钢的腐蚀速率。QIAN等[9]发现Cr可以有效增强耐候钢的耐大气腐蚀能力,且当Cr含量在0.8%~9.0%(质量分数)时,耐候钢的耐蚀性随Cr含量的增加而提高。FU[10]研究了热轧GCr15钢的显微结构和腐蚀机理,发现热轧GCr15钢晶界处最先发生腐蚀,这是因为热轧导致Cr和C形成铬的碳化物,晶界附近铬原子减少,形成贫铬区,从而使晶界处的耐蚀性变差。陈薇等[11]研究了轴承套圈表面产生小孔腐蚀的机理,结果表明在一定温度、湿度和侵蚀性阴离子的作用下,轴承套圈表面化学或物理性质不均匀的区域会不断发生吸氧腐蚀,从而导致小孔腐蚀。经过淬火加低温回火的GCr15钢的应用非常广泛,但有关其腐蚀行为的研究还鲜见报道。

本工作对GCr15钢进行淬火加低温回火的热处理,利用体式显微镜、电子探针等手段研究了热处理后GCr15钢在常温3.5%(质量分数)NaCl溶液中腐蚀后的组织变化和腐蚀行为。

1 试验

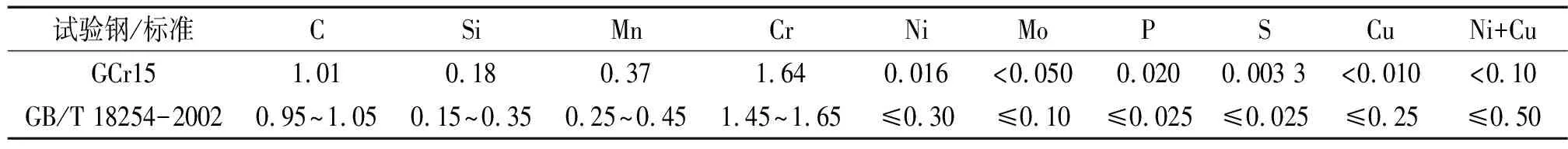

试验材料为经球化处理直径为15 mm的棒状GCr15钢,其化学成分符合GB/T 18254-2002《高碳铬轴承钢》标准对于GCr15钢化学成分的要求,如表1所示。对棒状GCr15钢进行热处理(淬火加低温回火),热处理工艺:860 ℃保温30 min→油冷→180 ℃保温2 h→空冷。分别将热处理和未热处理的GCr15钢棒材加工成直径为3 mm、长度为10 mm的试样,然后用400号、600号和1 000号砂纸逐级打磨试样表面,最后用3 μm的抛光液对试样进行抛光。为了方便表述,将未热处理的GCr15钢标记为GCr15-1试样,热处理后的GCr15钢标记为GCr15-2试样。

在常温下将试样放入3.5%(质量分数,下同)

表1 GCr15钢的化学成分及其标准(质量分数)Tab. 1 Chemical composition of GCr15 steel and its standard (mass fraction) %

NaCl溶液中腐蚀,腐蚀不同时间后取出试样,用蒸馏水和无水乙醇依次冲洗后吹干。用金相显微镜观察GCr15钢的显微组织,用蔡司smartzoom5型体式显微镜观察GCr15钢的表面腐蚀形貌,用岛津EPMA1600型电子探针分析GCr15钢腐蚀后的元素分布情况。

2 结果与讨论

2.1 显微组织

从图1中可以看到:GCr15-1试样的组织为球状珠光体; GCr15-2试样的组织为回火马氏体加残余奥氏体。这表明GCr15钢经过淬火加低温回火后其组织发生了变化,从球状珠光体转变为回火马氏体加残余奥氏体。

(a) GCr15-1试样 (b) GCr15-2试样图1 GCr15-1和GCr15-2试样的显微组织Fig. 1 Microstructure of specimens GCr15-1 (a) and GCr15-2 (b)

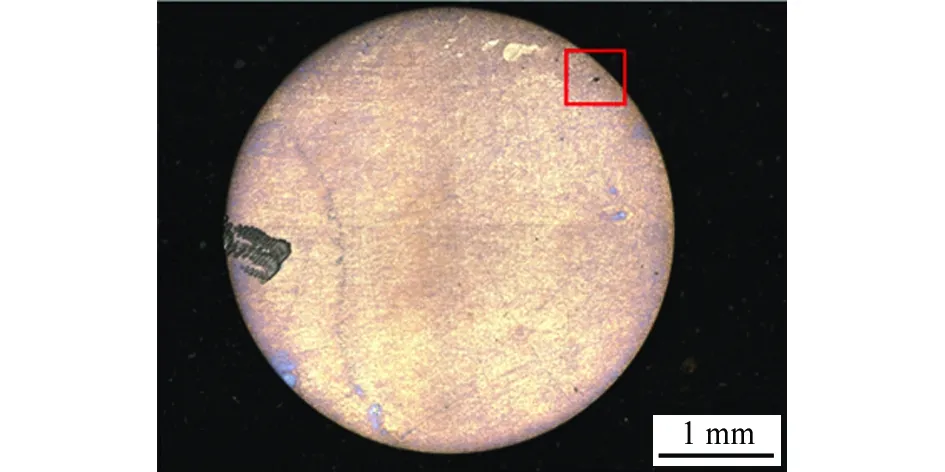

2.2 腐蚀行为的演变

从图2中可以看到:在NaCl溶液中腐蚀5 min后,GCr15-2试样表面出现黑点,疑似该处发生了严重腐蚀;腐蚀10 min后,GCr15-2试样表面相同位置未见黑点,因此腐蚀5 min后出现的黑点并非腐蚀所致,但腐蚀10 min后在其他区域出现了黑点(见图中方框),疑似发生了严重腐蚀。因此,将图2(b)中方框区域放大,并连续观察该区域随腐蚀时间的变化情况,结果如图3所示。

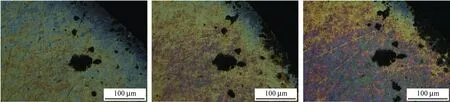

从图3中可以看到:图2(b)中的黑点为严重腐蚀区,但最先发生严重腐蚀的区域,其面积变化不大,随着腐蚀时间的延长,严重腐蚀会从多个位置发生,而不是从最先发生严重腐蚀的区域向外扩展。这可能是由于材料中存在元素分布不均匀、夹杂物等诱发腐蚀的活性点,导致该区域很快发生严重腐蚀形成黑点,之后由于残余奥氏体的阻碍作用使腐蚀无法继续扩大。从图3中还可以看到,严重腐蚀区域以外的其他区域也发生了腐蚀,但腐蚀较轻,这些区域腐蚀后的表面形貌和组织与图1(b)相似。以上结果表明,回火马氏体耐蚀性较差,因此腐蚀较严重,而残余奥氏体耐蚀性较强,因此腐蚀较轻。

2.3 腐蚀区域的元素分布

(a) 5 min

(b) 10 min图2 腐蚀不同时间后GCr15-2试样的表面形貌Fig. 2 Surface morphology of specimen GCr15-2 corroded for different periods of time

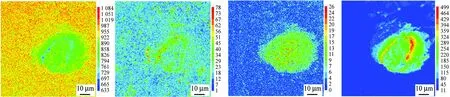

对腐蚀240 h后GCr15-2试样表面最初发生腐蚀位置进行元素分布扫描。从图4中可以看出:腐蚀区域中Fe的含量明显减少,而Cr、C和O三种元素的含量明显升高。GCr15-2试样的组织为回火马氏体加残余奥氏体。回火马氏体中含有的主要元素为Fe和C,耐蚀性较差,因此腐蚀从回火马氏体开始。回火马氏体之间由残余奥氏体填充,残余奥氏体中含有较多的Cr,其常温耐蚀性较好,可以起到延缓腐蚀的作用。GCr15钢中的Fe和C组成原电池,形成吸氧腐蚀。其反应为

(1)

(2)

通过吸氧腐蚀,基体中的Fe逐渐变为二价铁并溶解到NaCl溶液中,而C和Cr元素并不发生溶解,最终导致该腐蚀区域C和Cr元素含量增加。另一方面,Cr很容易被氧化形成Cr2O3,从而阻止腐蚀的进行。但是从图3(b)中可以看出:高铬区并不连续,因此形成的Cr2O3氧化膜也不完整,对基体的腐蚀仅仅起到了一定的延缓作用,而不能完全阻止基体的腐蚀。

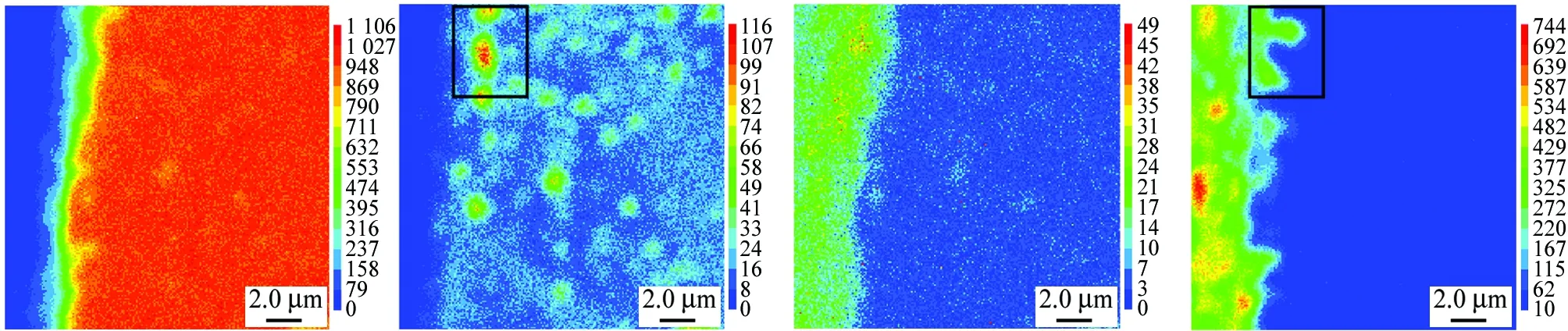

为了进一步确认上述结果,对腐蚀240 h后GCr15-2试样的截面进行元素分布扫描。从图5中可以看到,GCr15-2试样截面的元素分布与其表面元素分布一致。对比图5(b)和图5(d)中黑框对应的位置发现,高铬区后方的基体未发生氧化,而其他区域的基体发生了明显的氧化。这同样是由于腐蚀表面的Cr与O发生反应形成了氧化膜,从而阻止了后续基体的腐蚀,但由于Cr含量较少,不足以在腐蚀表面形成完整的Cr2O3的氧化膜,因此只能对腐蚀起到一定的阻碍作用。

(a) 10 min (b) 15 min (c) 20 min

(d) 30 min (e) 40 min (f) 50 min图3 腐蚀区域(图2中方框区)的演变过程Fig. 3 Evolution process of corrosion area (box area in figure 2)

(a) Fe分布(b) Cr分布(c) C分布(d) O分布图4 腐蚀240 h后GCr15-2试样表面的元素分布Fig. 4 Element distributions on the surface of GCr15-2 specimen corroded for 240 h:(a) Fe distribution; (b) Cr distribution; (c) C distribution; (d) O distribution

(a) Fe分布(b) Cr分布(c) C分布(d) O分布图5 腐蚀240 h后GCr15-2试样截面的元素分布Fig. 5 Element distribution on the cross-section of GCr15-2 specimen corroded for 240 h:(a) Fe distribution; (b) Cr distribution; (c) C distribution; (d) O distribution

3 结论

(1) 球化处理GCr15钢的组织为球状珠光体,经淬火加低温回火后其组织转变为回火马氏体加残余奥氏体。

(2) 热处理后GCr15-2钢的局部会发生严重的腐蚀,这是由于这些区域存在诱发腐蚀的活性点。

(3) 淬火加低温回火GCr15-2钢会发生吸氧腐蚀,腐蚀起始于回火马氏体,回火马氏体之间的残余奥氏体具有较强的耐蚀性,对基体的进一步腐蚀有一定的阻碍作用。