长庆油田某输油管道腐蚀失效分析

胡建国,罗慧娟,张志浩,王 晶,成 杰

(1. 西安长庆科技工程有限责任公司,西安 710018;2. 安科工程技术研究院,北京 100083)

近年,长庆油田输油管道在服役过程中频繁发生严重腐蚀。长庆油田地处黄土高原,主要以黄土梁峁及沟壑地貌为主,土壤质地疏松,植被稀疏,气候干燥。因此,土壤腐蚀和大气腐蚀均不是造成管道腐蚀的主要原因。随着油田开发时间的延长,部分区块进入中高含水开发期,原油含水量高、水型复杂、水中腐蚀因素多,加之产建初期只对管道外部采取了环氧煤沥青、聚乙烯胶黏带、环氧粉末等外防腐蚀处理,未针对性地对管道内部采取防腐蚀措施,导致高含水原油输送集输管网腐蚀加剧,管道使用寿命缩短,维护更换频繁。老油田集输管道腐蚀破漏更为严重,原油泄漏不仅污染环境,同时还严重影响了油田的正常生产。

对此,基于以往集输管线失效问题的研究[1-3],本工作通过宏观观察、化学成分分析、微观形貌观察和X射线衍射等方法对油田某管线内壁底部发生多处穿孔泄漏的输油管段进行了全面分析与研究,查明其发生腐蚀的根本原因,并提出相应的解决方案和预防措施,为防止同类案例的再发生提供重要的参考依据。

1 现场勘查与取样

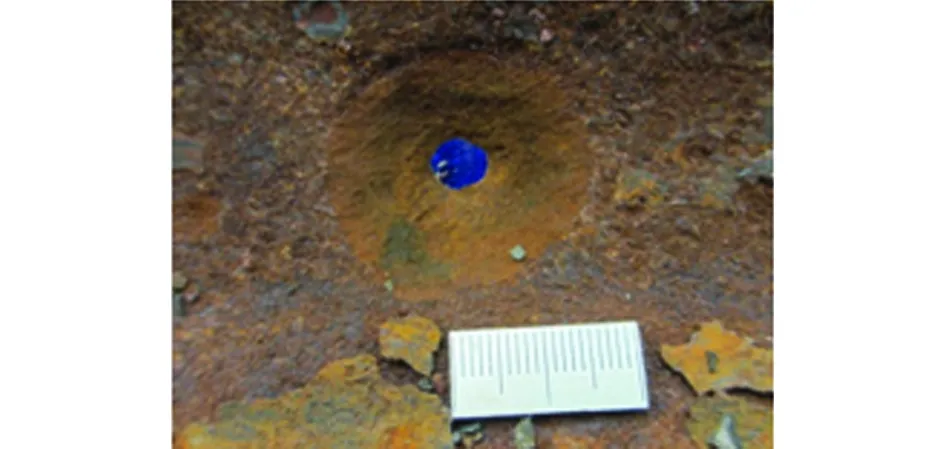

失效管道的材料为20钢,规格为φ89 mm×4.5 mm。管道运行温度为30~40 ℃,运行压力为0.3 MPa,管道中油水混合物经上游加热炉加热后外输,其中CO2含量4.4%(质量分数,下同),H2S含量为900~1 000 μg/L。根据现场管道的腐蚀情况,选择底部带有典型蚀坑和漏点的管段进行取样,其形貌见图1。取样管道为直管段,内壁有一处漏点,漏点呈规则的圆状,孔径约7 mm,穿孔位置周围腐蚀的直径约20 mm。该位置附近纵向有5~6处蚀坑,未穿孔,腐蚀的直径范围为5~20 mm。经油田站场人员核实,管道为水平放置,漏点位于管道底部6点钟位置。

图1 失效管段的腐蚀形貌Fig. 1 Corrosion morphology of the failed pipe section

2 理化检验与结果

2.1 化学成分分析

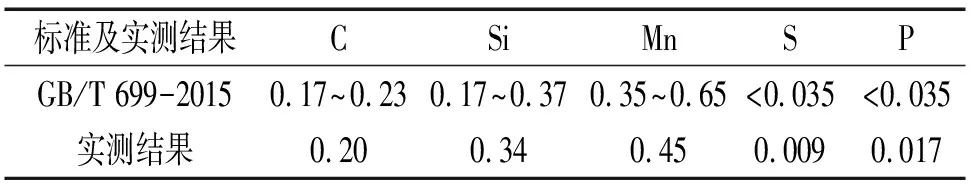

在距试样表面约15 mm及心部钻取铁屑,采用化学法分析其化学成分,结果见表1。结果表明,失效管段的化学成分符合设计规范对20钢的要求[4]。

表1 失效管段的化学成分(质量分数)Tab. 1 Chemical composition of failed pipe section (mass fraction) %

2.2 金相检验

将管段沿径方向剖开,对径向截面进行打磨、抛光及浸蚀后,使用4%(体积分数)硝酸乙醇溶液浸蚀,然后进行金相检测,结果见图2。结果表明:失效管段的组织为铁素体和珠光体,是20钢典型组织,未见明显可见的夹杂物。

(a) 低倍 (b) 高倍图2 失效管段的组织Fig. 2Microstructure of failed pipe section at low (a) and high (b) magnifications

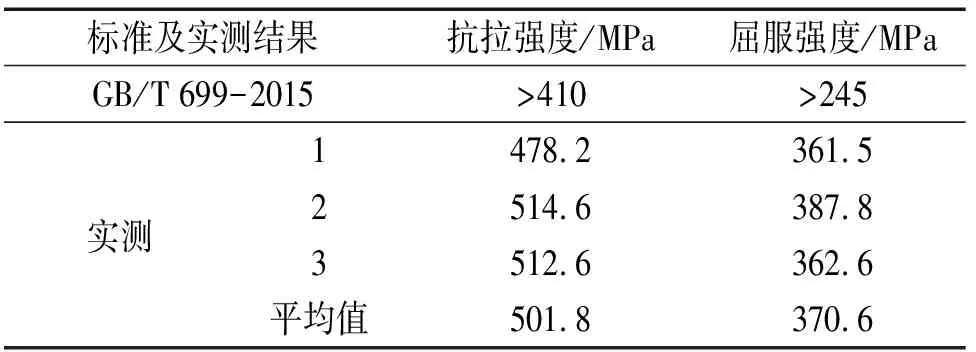

2.3 力学性能测试

沿管线的纵向取样,测试其抗拉强度和屈服强度,结果见表2。结果显示:失效管段的抗拉强度和屈服强度均符合标准要求[4]。

2.4 腐蚀形貌与腐蚀产物分析

图3为失效管段内壁的宏观腐蚀形貌。内壁表面的腐蚀产物呈红褐色,漏点呈规则的圆锥形,漏点内腐蚀产物呈黄色。另外,内壁存在多个小而深的点蚀坑,各蚀坑相对独立。

表2 失效管段的力学性能Tab. 2 Mechanical properties of the failed pipe section

(a) 漏点

(b) 蚀坑图3 失效管段内壁的宏观腐蚀形貌Fig. 3 Macrographs of corroded inner wall of failed pipe section:(a) leaky point; (b) pits

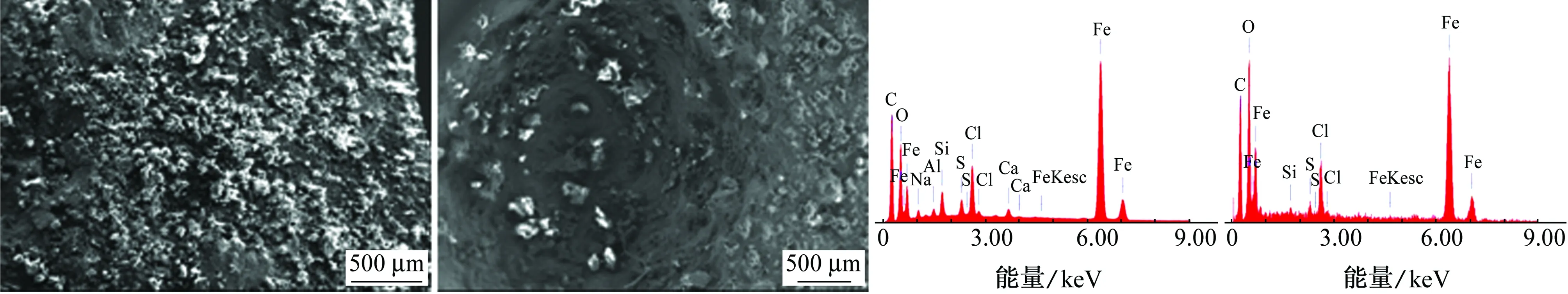

在扫描电子显微镜下对失效管段内壁漏点、蚀坑处的表面和截面微观腐蚀形貌进行了观察,并用能谱仪(EDS)分析这些区域腐蚀产物的化学成分,结果见图4和图5。

结果表明:漏点和蚀坑表面的腐蚀产物中存在大量的铁,氧和氯元素外,此外还含有少量的硫和硅元素。截面点蚀坑内的腐蚀产物中也存在大量的铁,氧和氯元素,其中氯的质量分数达6%,并含有少量的硅元素。硫元素的出现说明,H2S或细菌参与了管道的腐蚀过程。

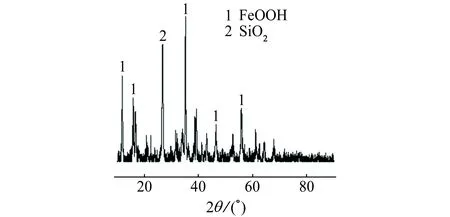

对管道内壁腐蚀产物XRD分析结果表明:腐蚀产物为Fe(OOH)和SiO2垢,如图6所示。这说明在管线在运行过程中受到了砂垢和锈的影响。

(a) 漏点处SEM形貌 (b) 蚀坑处SEM形貌 (c) 漏点处EDS谱 (d) 蚀坑处EDS谱图4 失效管段内壁表面微观腐蚀形貌及EDS谱Fig. 4 Micro morphology (a, b) and EDS spectra (c, d) of corroded inner wall surface near leaky point and pits of failed pipe section

(a) 漏点处SEM形貌 (b) 蚀坑处SEM形貌(c) 漏点处EDS谱 (d) 蚀坑处EDS谱图5 失效管段截面微观腐蚀形貌及EDS谱Fig. 5 Micro morphology (a, b) and EDS spectra (c, d) of corroded inner wall cross-section near leaky point and pits of failed pipe section

图6 管道内壁腐蚀产物XRD谱Fig. 6 XRD pattern of corrosion product on inner wall of pipeline

2.5 微生物培养

对管线内的生产水,参照标准GB/T 14643.5-2009《工业循环冷却水中菌藻的测定方法 第5部分:硫酸盐还原菌的测定 MPN法》和ASTM D4412-1984(Standard Test Methods for Sulfate-Reducing Bacteria in Water and Water-Formed Deposits)进行细菌测试。检测结果显示,培养10 d后,测试瓶出现显色反应,说明水样中存在相应微生物,即管道有硫酸盐还原菌(SRB)腐蚀的风险。

2.6 讨论与分析

2.6.1 硫元素来源

EDS检测结果表明,腐蚀产物中存在硫元素。硫元素的来源有两方面:生产水中的H2S与管壁之间发生电化学反应产生的产物,硫酸盐还原菌腐蚀产生的产物。

根据现场采集的工况数据,失效管线可以为SRB的生存和繁殖提供以下有利的条件:管道内的原油及SO42-可以作为SRB生存的营养物质;管道内的运行温度为30~40 ℃,该温度范围适于SRB生存;管道与加热炉连通,且与外界隔离,形成适合SRB生存的无氧环境;管道中未加注杀菌剂。整个腐蚀过程的反应见式(1)~(7)[5]。

FeS+3Fe(OH)2+2OH-(7)

在此反应过程中,生成的Fe(OH)2在氧化还原作用下被氧化为FeOOH。FeOOH,FeS等腐蚀产物附着在管道内壁上,成为局部电池的负极,而裸露在介质溶液中的金属表面作为局部电池的阳极,发生氧化反应,即腐蚀。从腐蚀产物形貌可知,SRB形成的产物疏松多孔,孔洞下方的基体与溶液接触,很容易发生纵向腐蚀形成点蚀坑。在蚀坑内,金属离子发生水解使坑内的氢离子含量升高,pH降低即坑内发生酸化,使管道内壁处于活化溶解状态,加速腐蚀,严重的就会导致腐蚀穿孔。同时蚀坑内的氢离子含量高于蚀坑外的,为保持电中性,蚀坑外溶液中的氯离子向蚀坑内迁移,因此检测到的蚀坑内的氯元素含量较高。

2.6.2 腐蚀原因分析

在输油管道中,流体滞留和沉积物的存在会产生垢下腐蚀。固体颗粒沉积后往往会导致管道局部产生较为严重的垢下腐蚀。此外,固体颗粒沉积也会促进细菌生长,增大细菌腐蚀的可能性。在油气管道内部固体颗粒沉积主要包括砂子、淤泥、元素硫、石蜡、沥青以及腐蚀产物(FeS、FeCO3等)、碳酸钙、硫酸钙等难溶颗粒。固体颗粒沉积与固体颗粒尺寸及形状、流体的流速及流态有着重要的关系,常发生在流体流速较低及清管不充分的条件下。当管道中流体流速很低时,固体颗粒会在管道底部沉积,沉积物覆盖下管道表面流体的化学成分与无沉积物覆盖时的不同,形成浓差电池[6]。XRD分析结果表明,该失效管道内壁存在砂垢和锈垢,为垢下腐蚀的产生提供了有利条件。另外,该管道水质组分表现出结垢倾向,结合站内失效管段的内部情况,可确定管道有垢下腐蚀风险,且垢的主要成分为碳酸钙。

硫酸盐还原菌是一种厌氧的微生物,广泛存在于土壤、海水、河水、地下管道以及油气井等缺氧环境中。在现场检出失效管道中SRB的数量为6个/mL。细菌的数量符合SYT5329-2012《碎屑岩油藏注水水质推荐指标及分析方法》标准要求(水中SRB含量不大于10个/mL)。但失效管道中硫酸根离子的含量为3.04×103μg/L,运行温度为30~40 ℃,含水率为20%~70%,且积有垢层等,这些因素都有利于SRB的孳生与繁衍。因此,管道存在SRB腐蚀风险。

综上所述,管道主要内腐蚀风险为垢下腐蚀,其次为细菌腐蚀。

2.6.3 腐蚀机理

输油管道的内壁腐蚀机理共分为5个阶段[7-8]:

(1) 由于管道内流速低,或无流动,且流体中存在Ca2+、Mg2+、SO42-、HCO3-等结垢离子使沉积物沉积在管内壁。同时溶解于原油中的化学物质在长时间停滞的情况下有分离出来的倾向。

(2) 管道投产运行初期,裸露的金属发生氧化反应。在腐蚀性介质作用下,管内壁发生一级腐蚀反应。

(3) 在沉积物下方发生氧气消耗,而沉积物外暴露的管壁可以获得游离的氧气和水分,导致形成原电池:沉积物下方表现为阳极,二沉积物外的区域为阴极[8]。

(4) 为了平衡沉积物下面的过量正电荷,带负电荷的离子,如Cl-或SO42-迁移到沉积物下方。Cl-与H+结合形成酸性环境,进一步加剧了腐蚀反应,在腐蚀过程中氯元素加速了点蚀的扩展。

(5) 管道中输送的原油及SO42-、温度、缺氧和低流速为SRB的生存提供了有利条件,管道内壁发生细菌腐蚀。

3 结论与建议

经化学成分、组织和力学性能检验,失效管道的材料符合标准规范要求。管道穿孔发生于底部,腐蚀失效是垢下腐蚀和硫酸盐还原菌腐蚀的交互作用引起的,氯离子引起的点蚀促进了点蚀坑的发展,致使管壁持续减薄而失效。

建议改善水质结垢倾向,定期添加阻垢剂和杀菌剂,对管道的内腐蚀采取防腐蚀措施。