石墨烯对硅酸盐富锌防腐蚀涂层性能的影响

赵书华,陈 宏,王树立,陈 玉,史小军,黄从明,才 政

(1. 常州大学 石油工程学院,常州 213016;2. 江苏省油气储运技术重点实验室,常州 213016;3. 江南石墨烯研究院,常州 213149)

埋地管道在石油化工、天然气运输、水利工程乃至日常生产生活中广泛应用。但是,埋地管道易与周围土壤介质发生化学、电化学作用,造成管道变形、腐蚀甚至穿孔,这不仅影响了管道的正常运行,而且造成能源浪费和经济损失,甚至会引发泄漏、爆炸等安全事故[1-2]。如何有效控制埋地管道腐蚀成为提高管道运行安全性与经济性的关键问题。目前,防控管道腐蚀最有效的方法是涂敷防腐蚀涂层并附加阴极保护。其中,防腐蚀涂层的性能决定了整个防腐蚀体系的效果,尤其是在山体隧道、海底穿越区等不适合运用阴极保护且条件恶劣的腐蚀环境中[3-4]。硅酸盐富锌涂料是以硅酸盐为成膜物质,以锌粉为主要填料的防腐蚀涂料,具有优良的导电性、耐溶剂性、耐热性和耐蚀性等特性,因此在石油化工的防腐蚀领域得到了广泛应用[5-8]。石墨烯是一种由碳原子以sp2杂化形成的蜂窝状平面薄膜,是目前发现的强度较高,硬度较强,导电、导热性能优良的新型纳米材料。同时,石墨烯具有较大的比表面积,良好的韧性、屏蔽性、抗菌性等。这些特点及优势有利于石墨烯在防腐蚀涂料中的应用[9-11]。

本工作在硅酸盐富锌涂料中添加了不同量的纳米石墨烯,然后涂刷在马口铁片上,制成一种新型石墨烯硅酸盐富锌防腐蚀涂层(以下简称含石墨烯涂层),并对该涂层的柔韧性、附着力、耐盐雾性、硬度和电化学性能等进行了研究,实现了在低锌含量条件下的防腐蚀作用,同时有效解决了无机富锌涂层硬度低、柔韧性差、固体含量高等问题。

1 试验

1.1 试验材料及仪器

试验材料有:石墨烯为黑色粉末,纯度为90%(质量分数),比表面积为200 m2/g,片层平均厚度为3 nm,单位导电率为200 S/m,江南石墨烯研究院制备;硅酸钾溶液(模数为2.5)为化学纯,奥汗盛川化工有限公司生产;锌粉为化学纯,江苏科成有色金属新材料有限公司生产;硅溶胶为工业级,上海硅缘材料科技有限公司生产;凹凸棒土,明光市国星凹土有限公司生产;硅丙乳液,广州市淇盛化工有限公司生产;聚丙烯酸钠,郑州市二七区小博涂料商行生产;硅烷偶联剂,南京创世化工助剂有限公司生产。

主要试验仪器有:S212-1L型双层玻璃反应釜,CHI920D型扫描电化学显微镜,QHQ-A型铅笔硬度计,QFD型电动漆膜附着力试验仪,YWX-60型盐雾箱,TCJ-II型弹性冲击器, QTX型漆膜柔韧性测试仪,YKTD-360W型台式超声波清洗机。

1.2 涂料的制备

1.2.1 高模数硅酸钾溶液

硅酸盐溶液作为无机富锌涂料的成膜物质,其模数决定着涂料品种和涂料的性能。模数越高,硅酸盐溶液中活性-OH基团越多,这些-OH基团易与锌粉反应,形成饱和的硅酸锌聚合物,增加涂层和基体金属的键合作用,从而增强涂层的附着力。但是溶液的模数越高,其黏度也越高,黏度的增大会导致溶液的稳定性下降[12-14]。试验中选用的是高模数(5.5)硅酸钾溶液,通过向低模数(2.5)的硅酸钾溶液中滴加硅溶胶制备得到,具体步骤如下:按质量比5∶4称取模数为2.5的硅酸钾溶液和硅溶胶(二氧化硅的质量分数为30%),将称量的低模数硅酸钾溶液倒入三口烧瓶中,以2 000 r/min搅拌速率进行磁力搅拌;将硅溶胶缓慢滴入三口烧瓶中,温度调至70 ℃,并滴加适量的水,使溶液在整个搅拌过程中处于稳定的涡流状态;搅拌40 min后,得到模数为5.5的高模数硅酸钾溶液。

测试得该高模数硅酸钾溶液的固体含量为25%~28%(质量分数),pH为10~12,贮存稳定性为8~10级。

1.2.2 涂料助剂

选用凹凸棒土为涂料助剂。凹凸棒土是一种具有链层结构的含水富镁硅酸盐黏土矿物,对石墨烯和锌粉具有分散作用,能有效防止涂料沉淀分层,易于涂刷,并具有较强的耐酸碱性和耐蚀性。其次凹凸棒土表面具有许多烃基,亲水性好,润湿时具有突出的黏性和可塑性,干燥后表面收缩小,基本无裂纹,适合于水性无机涂料,能够显著改善涂料的流平性和悬浮性[15-16]。其他助剂包括消泡剂、成膜助剂、流变剂和催干剂。

1.2.3 涂料配方

涂料基础配方见表1。将称量好的石墨烯和硅烷偶联剂放入蒸馏水中,在1 200 r/min转速下搅拌10 min,随后将其放入超声波清洗仪超声30 min,获得石墨烯分散液;将模数5.5的硅酸钾、硅丙乳液加入到石墨烯分散液中,在2 000 r/min转速下搅拌20 min获得基料;依次将凹凸棒土、聚丙烯酸钠、助剂加入基料中,最后加入锌粉,将所获得的混合液在2 000 r/min下搅拌20 min。

表1 含石墨烯涂料的基础配方(质量分数)Tab. 1 Basic formulations of paint containing graphene (mass fraction) %

1.3 涂层制备

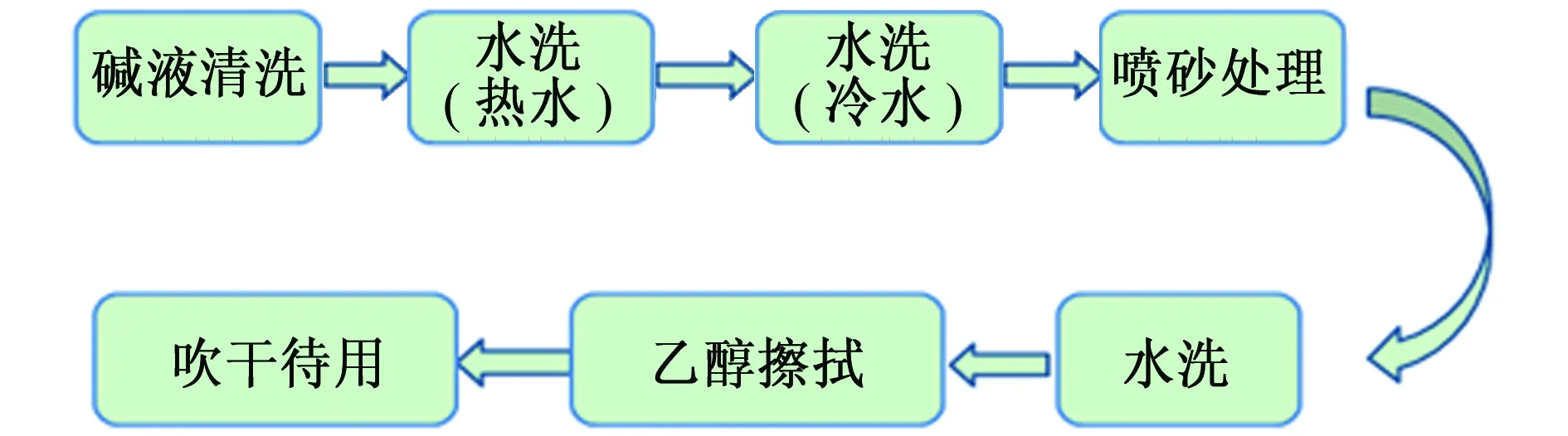

基体材料为马口铁片,将其加工成120 mm×70 mm×0.28 mm的试件。为提高试件与涂层附着力,涂装前对基体材料表面进行预处理以去除表面油脂或铁锈。预处理流程见图1。

图1 试件表面的预处理过程Fig. 1 Pretreatment process for specimen surface

由于涂装面积小,试验中采用手工涂刷方法将上述制备的涂料涂刷在基体材料表面。该方法可使涂料渗入金属表面的细孔,加强涂膜对金属的附着力。但是对涂刷者熟练程度要求严格,涂刷时采用软毛刷,尽量一次完成不反复涂刷,涂层应无明显的刷痕与气泡,涂层厚度为50 μm。

1.4 涂层性能检测

1.4.1 柔韧性

参照GB/T 1731-1993《漆膜柔韧性测定法》,选用QTX型漆膜柔韧性测试仪测涂层的柔韧性。将试板涂层朝上紧压于规定直径的轴棒上,在2~3 s内绕轴棒弯曲试板,用4倍放大镜检查弯曲后漆膜是否产生网纹、裂纹及剥落等破坏现象,如果漆膜弯折处有裂痕或从样板上剥离,则选用低一级的轴棒重新测试。

1.4.2 附着力

参照GB 1720-1979《漆膜附着力测定法》,选用QFZ型电动漆膜附着力测定仪测涂层的附着力。以测定仪针头在涂层上形成的划痕为检测目标,依次标出7个部位,按照顺序对照标准划痕圆滚线图,在4倍放大镜下检查各部位涂层的完整程度,并进行评级。

1.4.3 耐冲击性

参照GB/T 1732-1993《漆膜耐冲击测定法》,选用TCJ-II型弹性冲击器测涂层的耐冲击性。在相对湿度(50±5) %和温度(23±2) ℃环境条件下,将涂层试件固定在底座上,重锤固定在某一个高度,松开重锤,重锤即做自由落体运动落于待测试板上。取出试板,用4倍放大镜察看涂层是否有裂纹、网纹或者剥落等现象发生,判断涂层耐冲击性是否达标。

1.4.4 耐盐雾性

参照GB/T 1771-2007《色漆和清漆耐中性盐雾性能的测定》,在YWX-60盐雾箱内测涂层的耐盐雾性。盐雾为质量分数5%的NaCl溶液,其pH为 6.5~7.2。试验室温度设定为35 ℃,每隔24 h观察试片表面状态并记录。

1.4.5 铅笔硬度

参照GB/T 6739-2006《色漆和清漆铅笔法测定漆膜硬度》,选用QHQ-A铅笔硬度计测涂层的铅笔硬度。用具有规定形状、尺寸和不同硬度铅笔芯的铅笔推过涂层表面,观察漆膜表面划痕情况。试验中铅笔测试范围是6H~6B。测试时将仪器放在被测涂层上,以1 mm/s的速率向前推进。从最硬的铅笔开始,直至找出不能在涂层表面留下划痕的铅笔为止,此铅笔的硬度即代表所测涂层的铅笔硬度。

1.4.5 电化学性能

电化学测试在CHI920D型扫描电化学显微镜工作站上进行,采用三电极系统。铂电极作为辅助电极,饱和甘汞电极作为参比电极,工作电极为涂层电极(工作面积1 cm2)。试验介质为3.5%(质量分数)NaCl溶液。

2 结果与讨论

2.1 物理性能

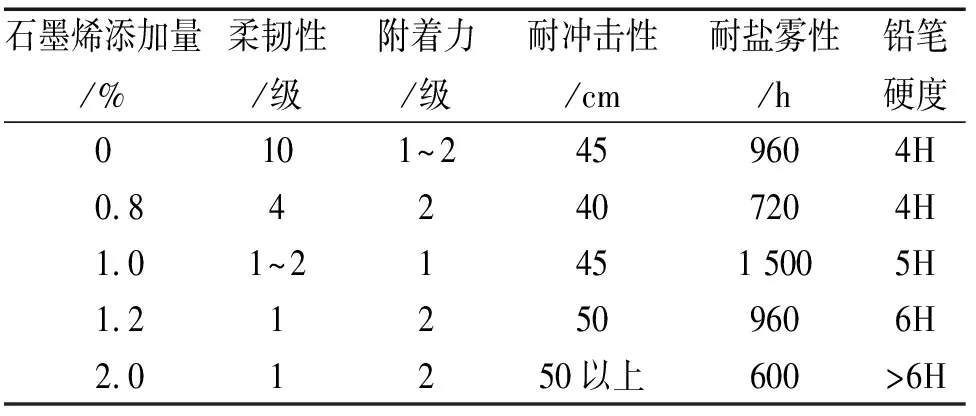

由表2中可以看到:当石墨烯的添加量从0.8%增加到2.0%时,涂层的柔韧性、铅笔硬度、耐冲击性均有所增强,这是因为石墨烯具有较高的硬度和较好的层间润滑作用;涂层的附着力和耐盐雾性随着石墨烯含量的增加先升高后下降,这是由于本来已经分散的石墨烯随着其添加量逐渐增多再次发生团聚,导致涂层表面产生皱褶。添加石墨烯后,涂层的性能优于不添加石墨烯时的。这是因为不添加石墨烯的硅酸富锌涂层存在孔隙,氧气和水分子易渗透该涂层到达基体表面,对基体金属造成腐蚀;加入石墨烯以后,锌粉含量减少,涂层固化后表面缩孔现象减少,部分切断了腐蚀性分子渗透途径,同时石墨烯是二维片状结构,片状搭接能够遮盖涂层孔隙,有效阻止了腐蚀性分子的进入。

表2 含不同量石墨烯涂层的物理性能Tab. 2 Physical properties of coatings with different content of graphene

2.2 电化学性能

2.2.1 极化曲线

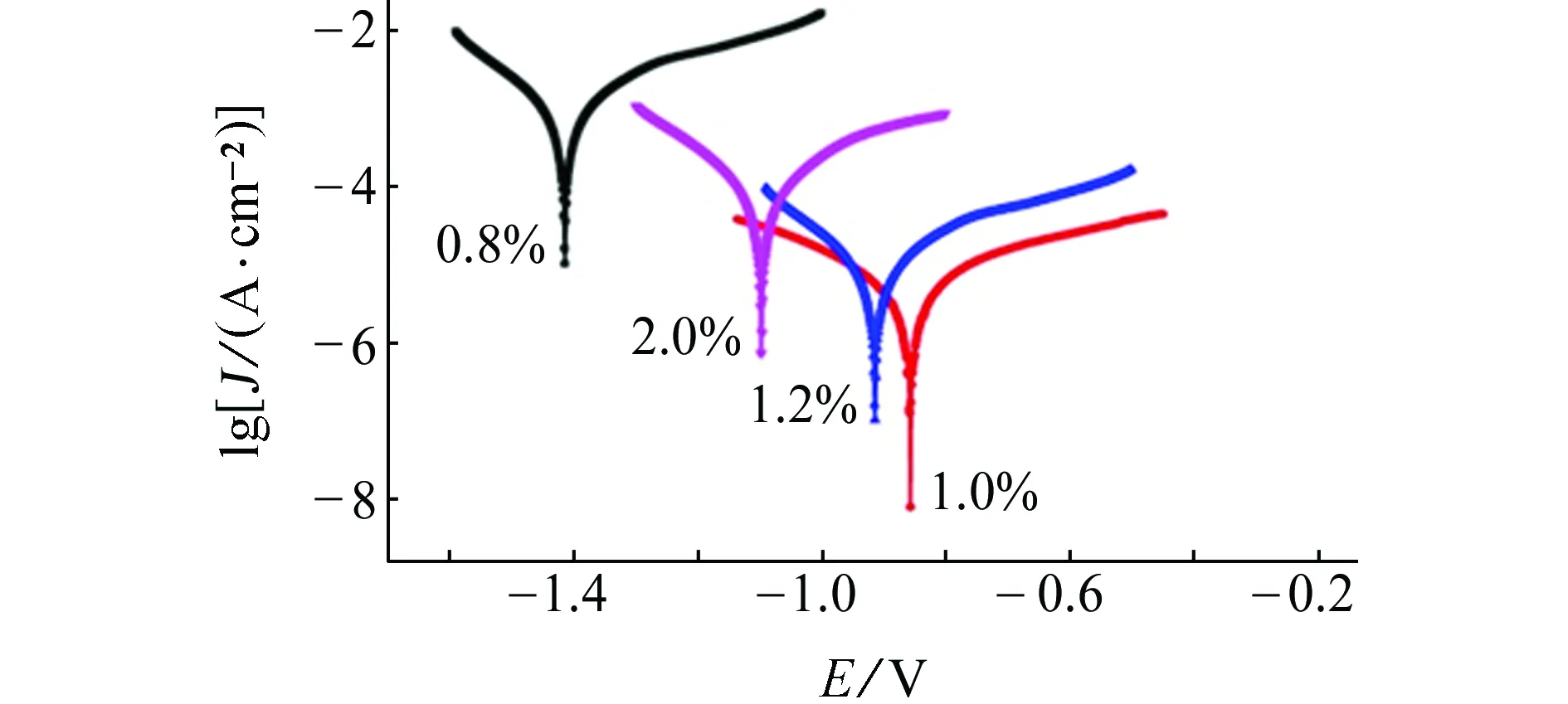

图2为含不同量石墨烯涂层在3.5% NaCl溶液中的极化曲线,对其进行拟合得到的参数见表3。结果表明:当石墨烯添加量为1.0%时,涂层的自腐蚀电位Ecorr最大,自腐蚀电流密度Jcorr最小;石墨烯添加量为1.0%时涂层的防腐蚀效果最好,其自腐蚀电位比石墨烯添加量为0.8%时正移了66.1%,其自腐蚀电流密度比石墨烯添加量2.0%时减小71.2%。这是因为石墨烯具有突出的物理屏蔽作用和较好的力学性能,可以有抑制由于外力引起的涂层剥落变形等现象发生。但添加过多的石墨烯,易导致其分子发生团聚现象,涂层性能下降。另外,当涂料的pH大于13,呈强碱性时,添加过多的石墨烯也会使石墨烯与涂料中的锌粉发生团聚现象,致使涂层表面产生褶皱,产生更多的孔隙,这也是石墨烯添加量为2.0%时涂层的防腐蚀性能反而下降的原因。由此可见,石墨烯富锌防腐蚀涂层中石墨烯的添加量并不是越多越好,其最佳添加量为1.0%。

图2 含不同量石墨烯涂层在3.5% NaCl溶液中的极化曲线Fig. 2 Polarization curves of coatings with different content of graphene in 3.5% NaCl solution

石墨烯添加量/%Ecorr/VJcorr/(×10-6 A·cm-2)0.8-1.4172.2681.0-0.8531.2371.2-0.9332.1052.0-1.1084.387

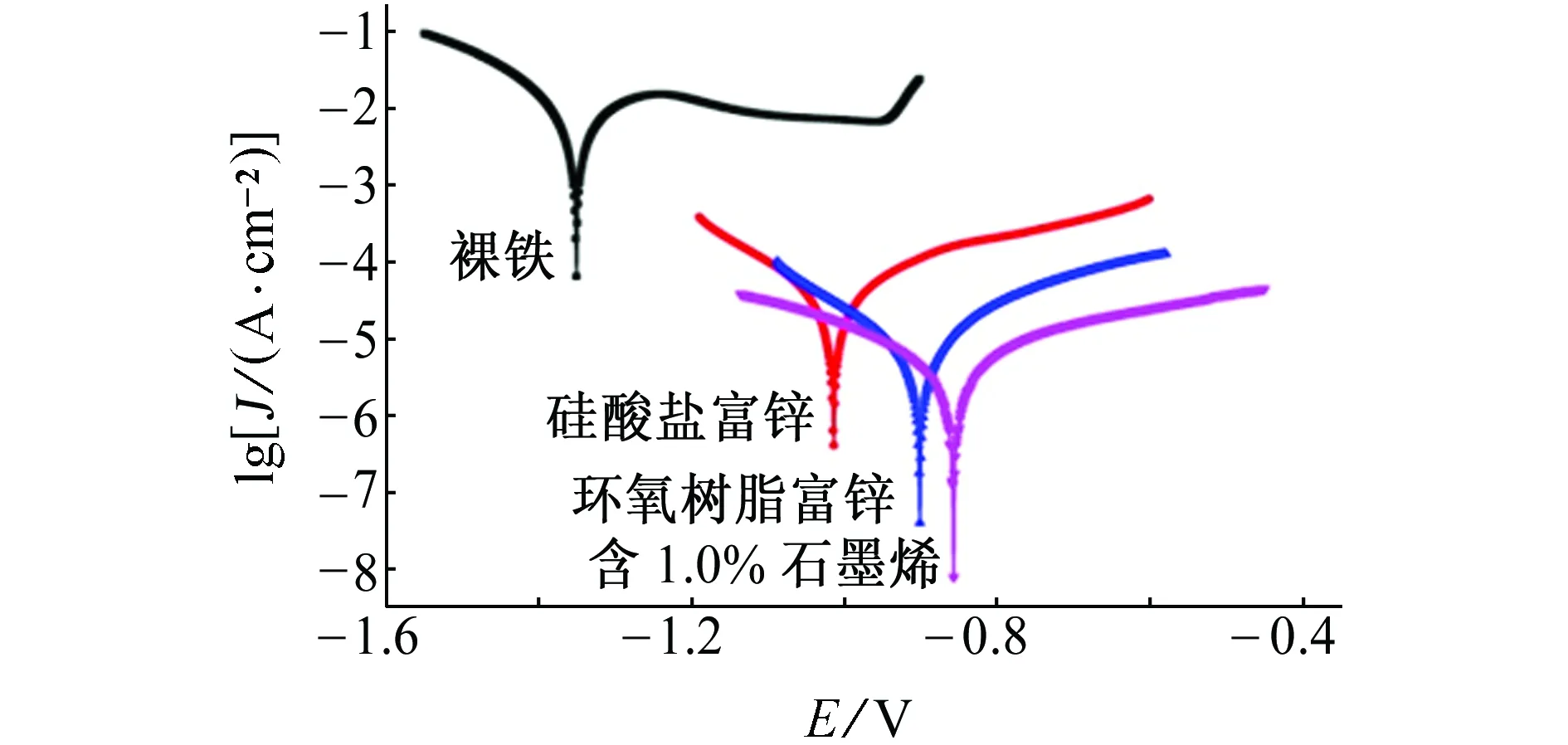

图3比较了防腐蚀性能最好的含1.0%石墨烯涂层与裸铁、硅酸盐富锌涂层和环氧树脂富锌涂层的极化曲线,其拟合参数见表4。其中,裸铁即为没有采取任何防护措施的金属基体。其阳极反应为

阴极反应为

以上反应均直接发生于金属表面,随着腐蚀反应的发生,生成的阴阳离子结合生成沉淀,会进一步促进腐蚀的发生。

由图3和表4可见:裸铁的自腐蚀电流密度最大,自腐蚀电位最小,金属腐蚀最为严重,表面涂刷涂层后,腐蚀程度明显降低。与裸铁相比,硅酸盐富锌涂层的自腐蚀电流密度下降了2个数量级,自腐蚀电位升高,环氧树脂富锌涂层的自腐蚀电流密度下降了3个数量级,自腐蚀电位明显升高。这是由于环氧树脂是有机成膜物质,具有较强的疏水性,柔韧性,更重要的是其质地密实,因此环氧树脂富锌涂层的防腐蚀效果强于硅酸盐富锌涂层的。但是环氧树脂富锌涂层在固化过程中会挥发出有机污染物,这与制备环境友好型涂层的理念相悖。另外,硅酸盐富锌涂层在高温设备和有机溶剂罐中的优良防腐蚀性能决定了其无可替代的地位。由图3和表4还可见:与硅酸盐富锌涂层和环氧树脂富锌涂层相比,含1.0%石墨烯涂层的自腐蚀电流密度分别下降了近2个数量级和1个数量级,其自腐蚀电位分别升高了0.34 V和0.26 V。由此可以得出,含1.0%石墨烯涂层的防腐蚀效果明显优于硅酸盐富锌涂层与环氧树脂富锌涂层的。在硅酸盐富锌涂层中加入石墨烯,不仅可降低锌粉含量,还可以提高涂层的防腐蚀性能,这种新型环保涂层既环保又具有较好的防腐蚀性能。

图3 不同种类涂层在3.5% NaCl溶液中的极化曲线Fig. 3 Polarization curves of different kinds of coatings in 3.5% NaCl solution

参数裸铁硅酸盐富锌环氧树脂富锌含1%石墨烯Ecorr/V-1.385-1.192-1.112-0.853Jcorr/(A·cm-2)5.758×10-49.823×10-51.079×10-51.237×10-6

2.2.2 电化学阻抗谱

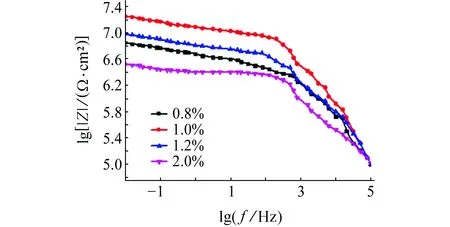

电化学阻抗谱能反映涂层的介电性质和金属的腐蚀信息。在Bode图的相位角曲线中,出现在高频段的(103~105Hz)波峰是涂层保护作用的响应,出现在中低频段(10-2~103Hz)的波峰则表示电解质溶液达到金属表面并发生腐蚀反应。含不同量石墨烯涂层的相位角曲线和阻抗模曲线见图4。

(a) 相位角曲线

(b) 阻抗模曲线图4 含不同量石墨烯涂层在3.5% NaCl溶液中的Bode图Fig. 4 Bode plots of coatings with different content of graphene in 3.5% solution: (a) phase angle curves; (b) impedance modulus curves

由图4(a)可知:石墨烯添加量为0.8%和2.0%时,在涂层相位角曲线的高频段和中低频段各出现一个峰,说明阻抗谱有两个时间常数。此时,电解质溶液已经浸透涂层到达基体金属表面,在腐蚀基体金属同时还深度破坏涂层与基体之间的附着力,引起涂层起泡,开裂甚至剥离。石墨烯添加量为1.0%和1.2%时,涂层相位角曲线只在高频段出现一个峰,即阻抗谱有一个时间常数,此时电解质溶液还没有到达基体金属表面,对金属造成腐蚀;在高频段,相位角接近-90°,在中低频段相位角曲线下降,相位角逐渐增大,这表示在腐蚀过程中涂层的电容增大而电阻下降,引起这种变化的原因是电解质溶液由外界渗入到涂层中,涂层的屏蔽作用逐渐消失。结果表明:石墨烯添加量为1.0%~1.2%时,涂层的防腐蚀效果优于其他添加量时的。

由图4(b)可知:在相同的频率下,石墨烯添加量为1.0%时涂层的阻抗模最高,表明此时涂层对基体金属表面的防腐蚀能力最强。另外,石墨烯含量为2.0%时,在频率为100~102Hz段,阻抗模不再发生变化,曲线平台变成直线平台,而石墨烯添加量为1.0%和1.2%时,对应曲线为斜线,其中石墨烯添加量为1.0%曲线的倾斜更为明显,即出现了Warburg阻抗特征的阻抗谱。这是由于涂层中添加了适量的层片状石墨烯,而层片状叠加的石墨烯有效延长了腐蚀介质进入金属基体的距离,增加了电解质溶液通过涂层到基体金属表面的难度,提高了涂层的防腐蚀能力。

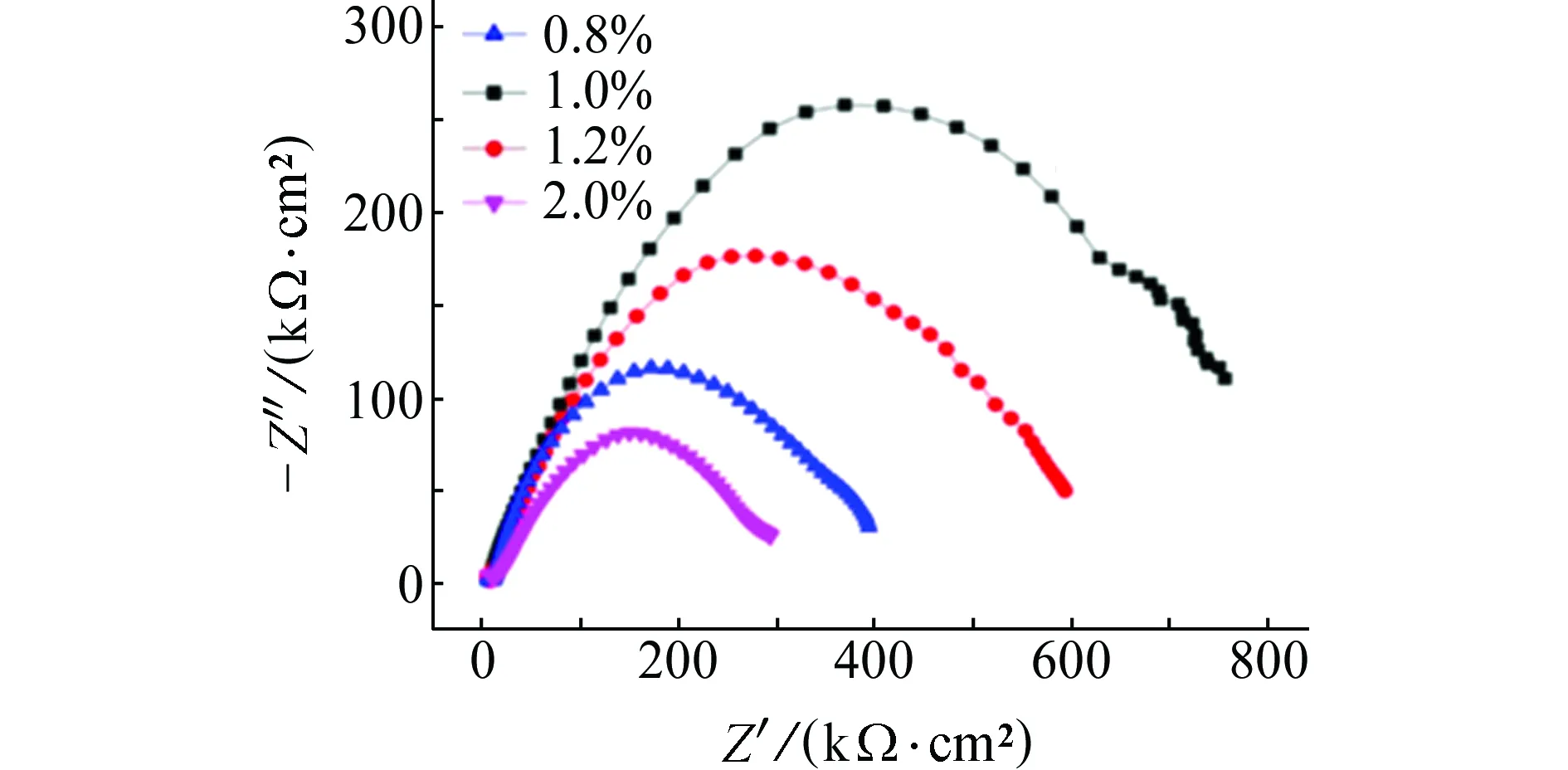

图5为含不同量石墨烯涂层在3.5% NaCl溶液中的Nyquist图。结果表明:当石墨烯添加量为1.0%时,涂层的容抗弧半径最大,表明此时涂层电阻最大,腐蚀性分子渗入涂层中较难,涂层的防腐蚀能力相对较高。

图5 含不同量石墨烯涂层在3.5% NaCl溶液中的Nyquist图Fig. 5 Nyquist plots of coatings with different content of graphene in 3.5% solution

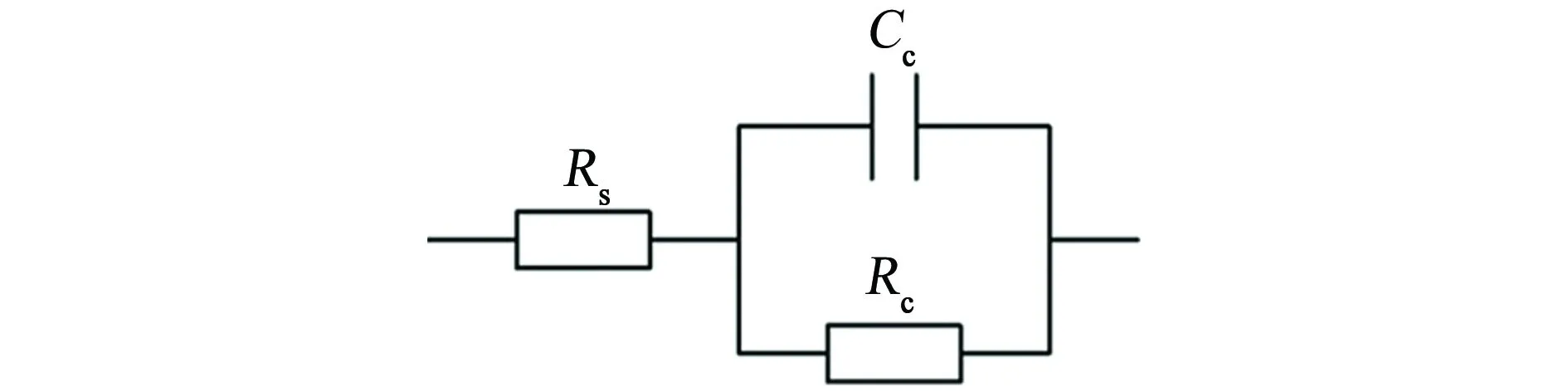

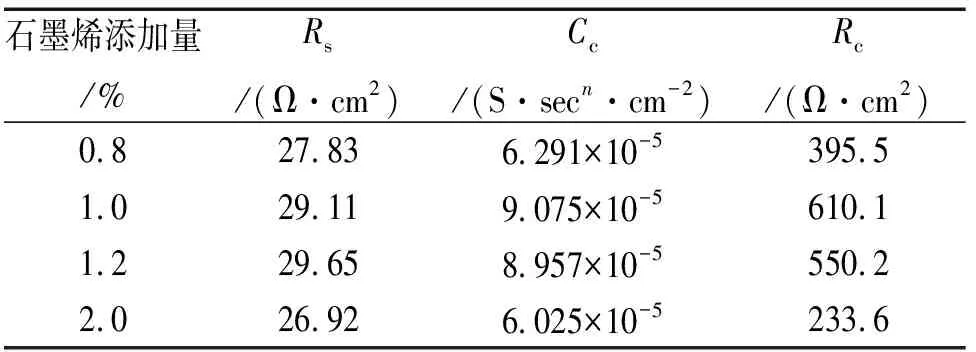

利用Zsimdemo软件对图5中的数据进行电路拟合,等效电路模型如图6所示,拟合得到的参数见表5。其中,Rs为溶液电阻,Rc为涂层电阻,Cc为涂层电容。结果表明:当石墨烯添加量为1.0%时,涂层电阻最大,为610.1 Ω·cm2;不同石墨烯添加量条件下,涂层电阻从大到小的顺序为石墨烯添加量1.0%,0.8%,2.0%。

图6 拟合图5中电化学阻抗谱的等效电路图Fig. 6 Equivalent circuit for fitting EIS in Fig. 5

2.2.3 开路电位-时间曲线

将含不同量石墨烯涂层试件浸泡1个月,隔一段时间测量其开路电位,选取各个时间段有代表性的点,绘制开路电位-时间曲线,如图7所示。

电位-时间测量法简单易行,能真正满足无损、可重复性要求。用电位-时间作预备性的测试是必要的,开路电位越大,说明材料的耐蚀性越好[17]。结果表明:随时间的延长,4种涂层的开路电位均先下降后上升再次下降最后稳定在一个小范围内。浸泡初期,开路电位有明显的下降,这是由于腐蚀性分子通过孔隙进入涂层,与更多的锌粉接触引起的。在浸泡50~150 h时,开路电位发生不同程度的正向移动,这是由于腐蚀性分子和锌粉发生反应,生成了难溶性的盐和络合物覆盖在涂层上导致的。浸泡350~450 h时,开路电位又开始下降,在700 h后稳定在-0.65~-0.85 V,这是因为随着浸泡时间的延长,锌粉逐渐失去阴极保护作用,电位逐渐趋于锌的标准电极电位。石墨烯添加量为1.0%时,开路电位发生正向方移动的时间最晚,而且在整个浸泡过程中,其电位都略高于其他3种涂层的。

表5 含不同量石墨烯涂层阻抗谱的拟合参数Tab. 5 Fitted parameters of EIS of coatings with different content of graphene

图7 含不同量石墨烯涂层的开路电位-时间曲线Fig. 7 Potential vs time curves of coatings with different content of graphene

3 结论

(1) 当石墨烯添加量为0.8%~2.0%时,涂层的柔韧性、耐冲击性和硬度随着石墨烯添加量的增加而升高,耐盐雾性和附着力随着石墨烯添加量的增加先升高后下降。

(2) 当石墨烯添加量为1.0%时,涂层的自腐蚀电位最大,自腐蚀电流密度最小,防腐蚀效果最好。