短期高温处理后水性无机锌车间底漆的防护性能

刘军成,黄 蕾,方志强,杨 宇,汪国庆

(1.中国中铁山桥集团有限公司,秦皇岛 066205;2.海南大学材料科学与工程学院,南海海洋资源利用国家重点实验室,海口 570228)

0 引 言

车间底漆作为保养底漆或预处理底漆,用于涂装流水线上经过抛丸处理后的钢板或型钢,短时间(3个月~12个月)内对钢材进行保护,以防止钢材在加工及建造期间因生锈带来的不利影响[1-4]。因此,车间底漆必须能够满足自动化流水线喷涂施工、焊接和切割性能要求,同时应满足膜厚较薄且漆膜能够在5 min内表面干燥的要求,此外漆膜还应具备良好的力学性能和耐碰撞摩擦能力[5-6],即满足GB/T 6747-2008船用车间底漆的要求。现有的标准未对涂料中挥发性有机化合物(volatile organic compounds,VOC)的含量进行限制,但是随着国际上对环境保护的重视以及国内为实现“碳达峰、碳中和”的目标,高VOC含量车间底漆的应用会受到限制。目前广泛使用的溶剂型产品,如聚乙烯醇缩丁醛车间底漆、环氧富锌车间底漆、环氧铁红车间底漆、醇溶性无机锌车间底漆等[2,7-11]的VOC含量均较高,其质量浓度达580 g·L-1或以上,高VOC对安全生产、生态环境乃至人体健康都造成了严重的威胁。然而由于GB/T 6747-2008标准中对车间底漆提出了多项高要求,导致在原有溶剂涂料体系中大幅度降低VOC含量的难度极大[12]。为了突破这一技术难点,上海暄洋化工材料科技有限公司开发了满足GB/T 6747-2008标准要求的D1510H和D1610型水性无机锌车间底漆,且这两种产品中的VOC质量浓度均在10 g·L-1以下。车间底漆的水性化是大型钢铁加工企业的需求所在,但是涂装车间底漆的钢板在后续加工过程中要多次受到焊接、切割等高温作业的影响,因此研究水性车间底漆涂层是否可耐高温冲击,以及高温处理后的防护性能,是一线加工企业特别关注的问题。开发能够满足实际应用需求的水性无机锌车间底漆以替代现有溶剂型车间底漆,将大大减少VOC的排放。基于此,作者研究了D1510H和D1610两种不同型号水性无机锌车间底漆在短期高温处理后的防护性能以及微观结构的变化,探讨车间底漆性能发生变化的原因,并通过分析两种型号水性车间底漆各自的特点展望其应用场景。

1 试样制备与试验方法

试验材料选用上海暄洋化工材料科技有限公司提供的两种水性车间底漆,型号分别为D1510H和D1610,均为双组分产品。D1510H型车间底漆中A组分为无机硅酸盐溶液,呈透明微白色,B组分为锌灰色粉体;D1610型车间底漆中A组分主要成分为有机乳胶改性的无机硅酸盐溶液,呈乳白色,B组分为锌灰色粉体。其中D1510H型车间底漆有机物添加量少、金属锌含量低、非锌无机填料含量高,该车间底漆的VOC质量浓度为7 g·L-1;D1610型水性车间底漆有机物和金属锌的含量比D1510H型车间底漆高,非锌无机填料含量低,该车间底漆的VOC质量浓度为8 g·L-1。

以尺寸为150 mm×75 mm×3 mm的Q235低碳钢作为基体,按照GB 1765-1979(1989)标准采用PSJ-1型喷砂机对基体进行喷砂处理,用去离子水、丙酮清洗后,将两种车间底漆分别喷涂到基体表面,经过固化、干燥处理得到车间底漆样板。基于现场用于火工矫正的温度和含锌涂层的特点[13],采用SX2-5-12A型箱式电阻炉将涂装好车间底漆的钢板分别在400,600,700,800 ℃下进行3 min短期高温处理。

通过Verios G4 UC型场发射扫描电子显微镜(SEM)对未经高温处理和经过不同温度处理后车间底漆涂层的微观形貌进行观察。将两种车间底漆分别涂至聚对苯二甲酸乙二醇酯(PET)薄膜上,待其干燥、固化完全后进行400,600,700,800 ℃ 3 min高温处理,然后在空气流量为50 mL·min-1,以10 ℃·min-1的升温速率将试样由28 ℃ 加热至800 ℃,采用ZETZSCH STA 449 F5 Jupiter型同步热分析仪对试样进行热重-示差扫描量热(TG-DSC)分析。按照GB/T 9276-1996,将未经高温处理和经过不同温度高温处理后涂装车间底漆钢板在户外暴晒90 d,定期对表面状态进行观察。按照GB/T 1771-1991和GB/T 1-125-2012,对未经高温处理和经过不同温度高温处理后涂装车间底漆钢板进行中性盐雾加速腐蚀试验,取pH在中性范围(6.57.2)质量分数5%的氯化钠溶液作为喷雾用溶液,试验温度均取35 ℃,盐雾的用量在1.0~2.0 mL/(80 cm2·h)之间,观察经168,720 h盐雾试验后试样的表面状态。

2 试验结果与讨论

2.1 微观形貌

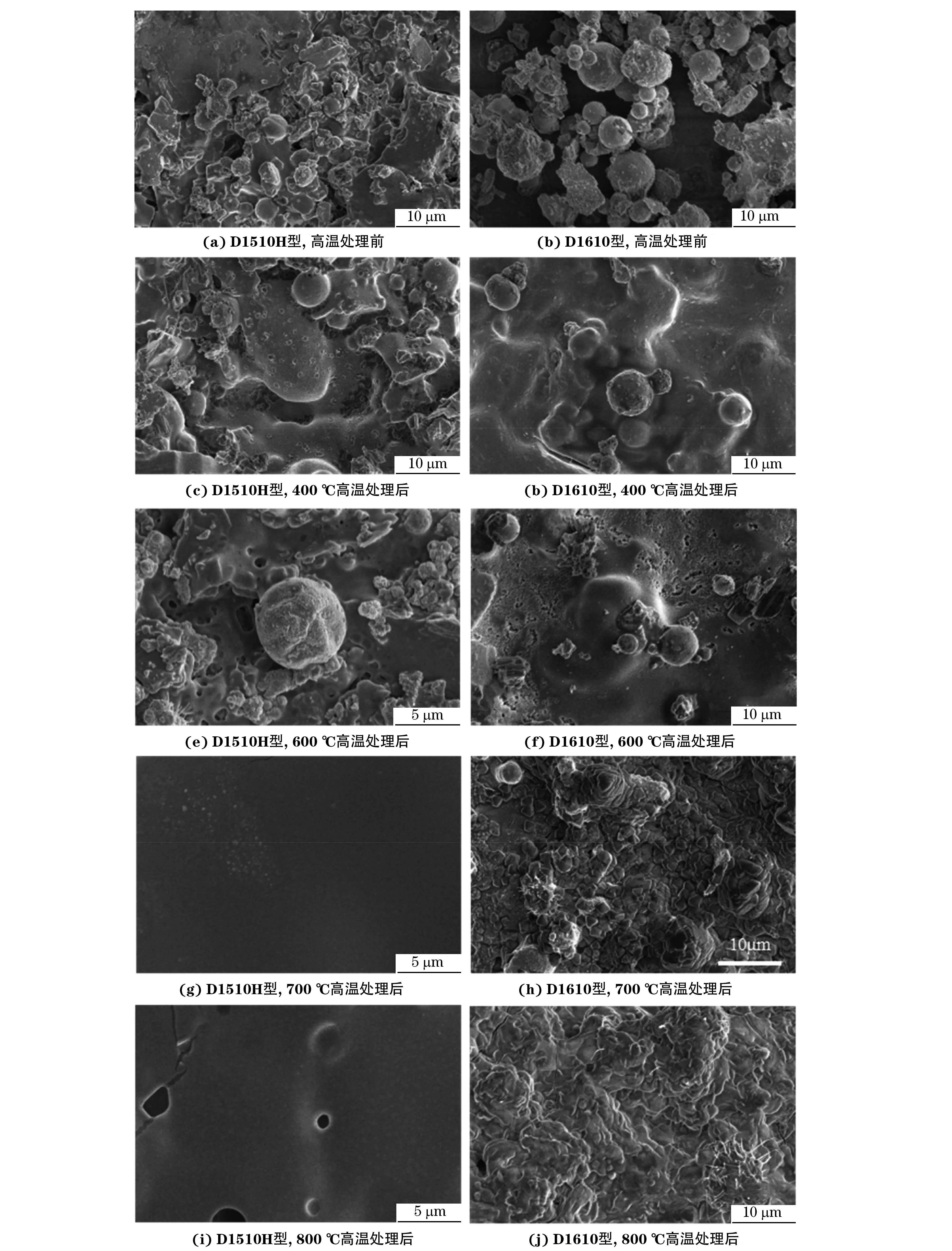

由图1可以看出,未经高温处理的D1510H型和D1610型车间底漆涂层中的微球为金属锌粉。经400 ℃短期处理后,D1510H型车间底漆涂层中还存在较多金属锌颗粒;经600 ℃短期处理后涂层中大量锌球熔融,同时发生氧化反应而产生较多微孔;经700 ℃短期高温处理后涂层中未观察到明显的球形金属锌颗粒,且涂层表面结构致密;经800 ℃短期高温处理后致密涂层中出现裂纹和孔洞,这主要源于涂层内部物质的气化。经400 ℃短期处理后D1610型车间底漆涂层的成膜物(有机乳

图1 不同温度高温处理前后涂装D1510H和D1610型车间底漆钢板的表面微观形貌Fig.1 Surface micromorphology of steel plate painted with D1510H (a, c, e, g, i) and D1610 (b, d, f, h, j) shop primer before(a-b) and after high temperature treatment at different temperatures (c-j)

胶改性的无机硅酸盐)和填料融为一体,但仍能观察到球形金属锌颗粒,涂层表面无明显缺陷;经600 ℃短期处理后涂层中大量锌熔融,金属锌颗粒数量较少;经700,800 ℃短期处理后涂层结构疏松。可知,D1610型车间底漆在600 ℃短期处理后具有较为致密的结构;D1510H型车间底漆经过800 ℃短期高温处理后虽可观察到裂纹和孔洞,但涂层仍较致密,可起到一定的屏蔽保护作用。

2.2 TG-DSC曲线

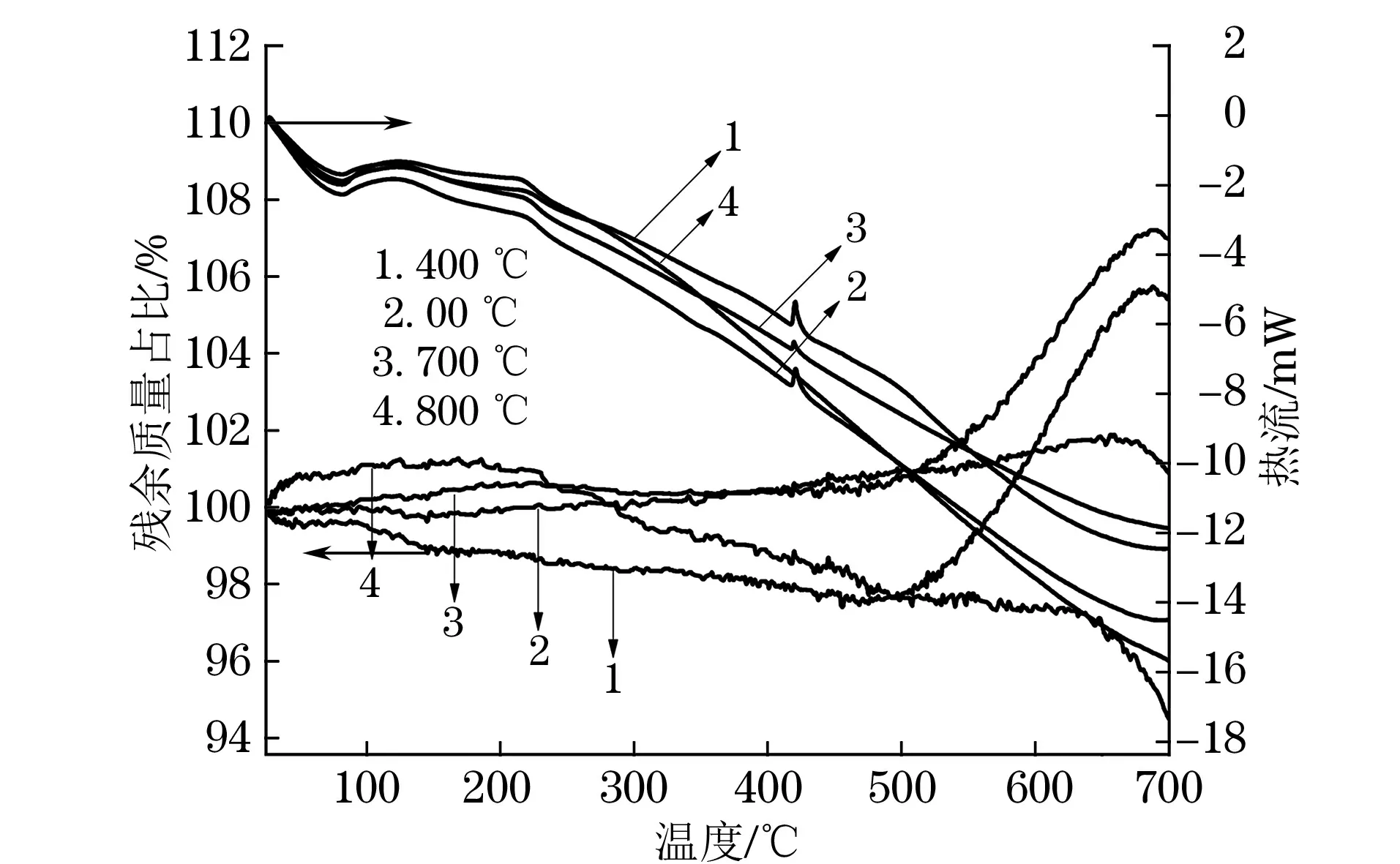

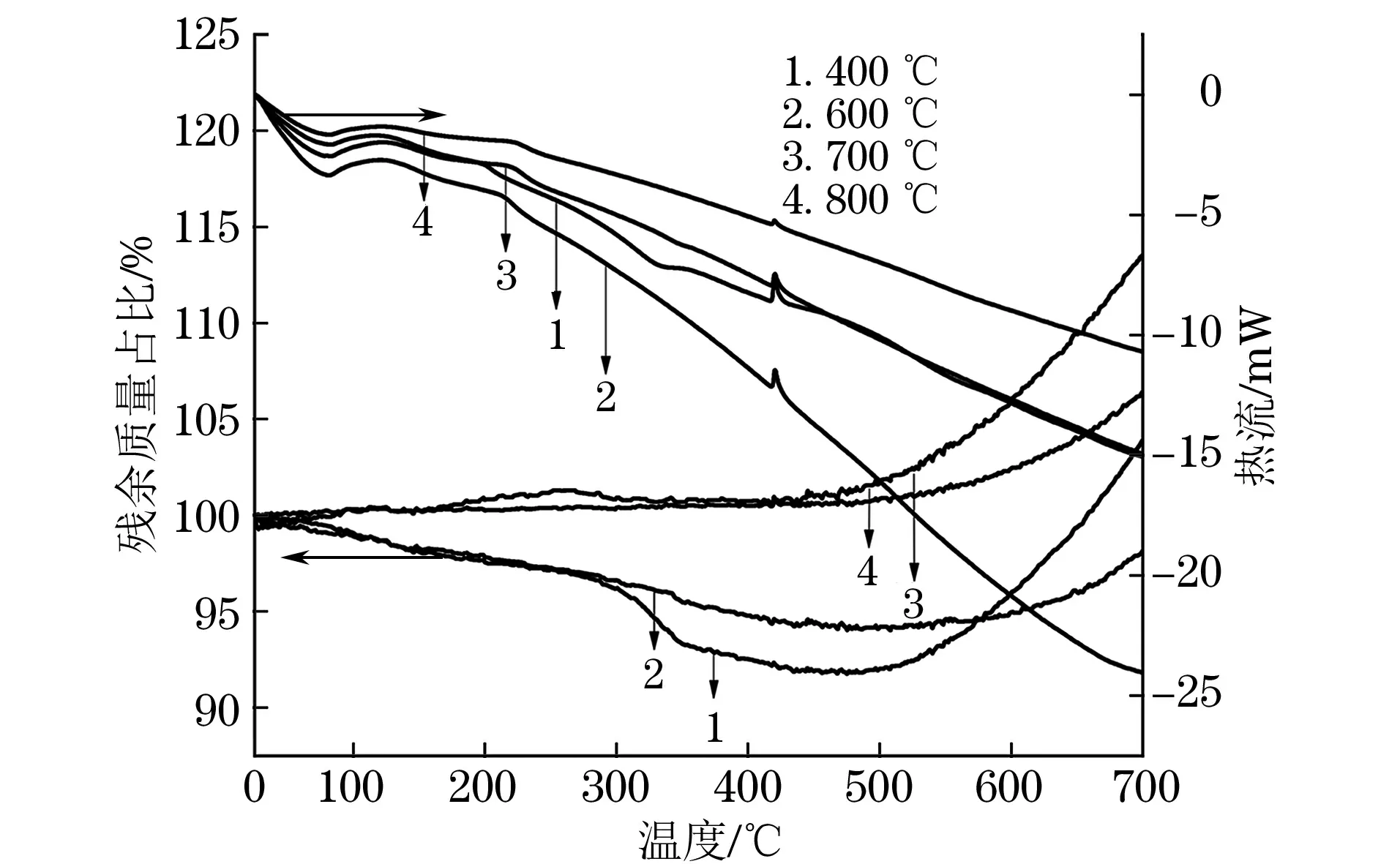

由图2可知:经不同温度高温处理D1510H型车间底漆的DSC曲线中均在420 ℃附近出现了一个较小的吸热峰,这是由于车间底漆中的金属锌在此温度下发生氧化反应生成金属锌氧化物;由于 D1510H型车间底漆中的有机物含量低,经不同温度高温处理的车间底漆在30~450 ℃试验温度区间的质量变化不大,而在试验温度高于450 ℃后,经不同温度高温处理车间底漆的质量出现不同程度的增加趋势,这与车间底漆在高温下生成了金属锌氧化物有关,可知经不同温度高温处理后D1510H 型车间底漆中仍存在金属锌,且随着处理温度的升高,金属锌的含量降低。由图3可知,当试验温度达到420 ℃左右时,经不同温度高温处理的 D1610型车间底漆的DSC曲线上也出现了一个吸热峰,说明在短期高温处理后D1610型车间底漆中仍存在金属锌,其中400,600 ℃高温处理的车间底漆中的吸热峰较700,800 ℃高温处理的更明显,这是由于在700,800 ℃高温处理后车间底漆中的有机物发生烧蚀,残留的锌转变为锌的氧化物,导致车间底漆中的金属锌残留更少;在试验温度高于450 ℃后,不同温度高温处理下D1610型车间底漆的TG曲线均呈上升趋势,这是由于此时残余的金属锌发生氧化反应生成了锌的氧化物。由以上分析可知,D1510H 型和 D1610型车间底漆在高温下均发生了有机物的烧蚀,金属锌转变为锌的氧化物。经不同温度高温处理的两种车间底漆均在420 ℃左右发生了吸热反应,验证了两种车间底漆经过短期高温处理后均存在金属锌。

图2 经不同温度高温处理后D1510H型车间底漆的TG-DSC曲线Fig.2 TG-DSC curves of D1510H shop primer after high temperaturetreatment at different temperatures

图3 经不同温度高温处理后D1610型车间底漆的TG-DSC曲线Fig.3 TG-DSC curves of D1610 shop primer after high temperaturetreatment at different temperatures

2.3 短期高温处理后的防护性能

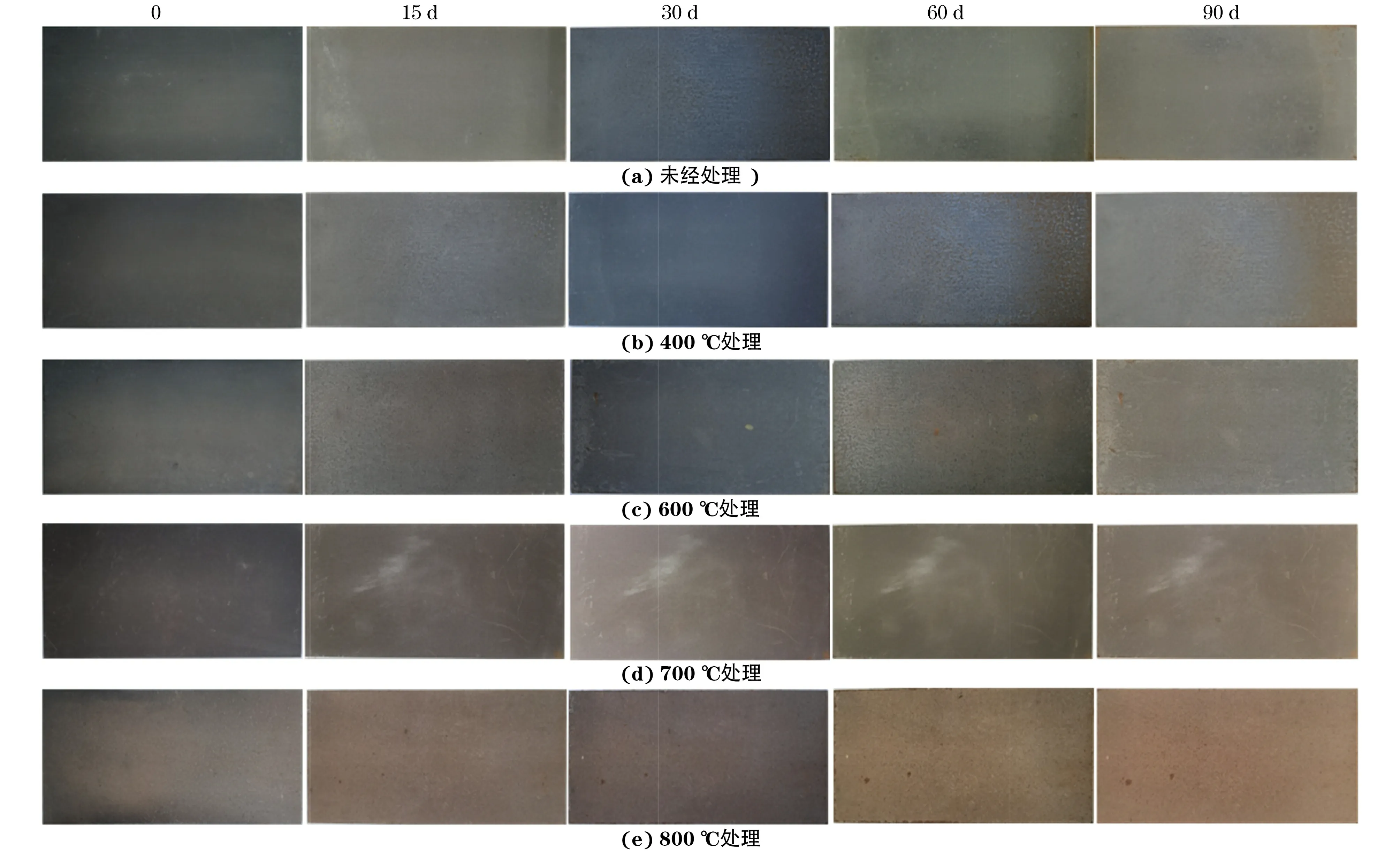

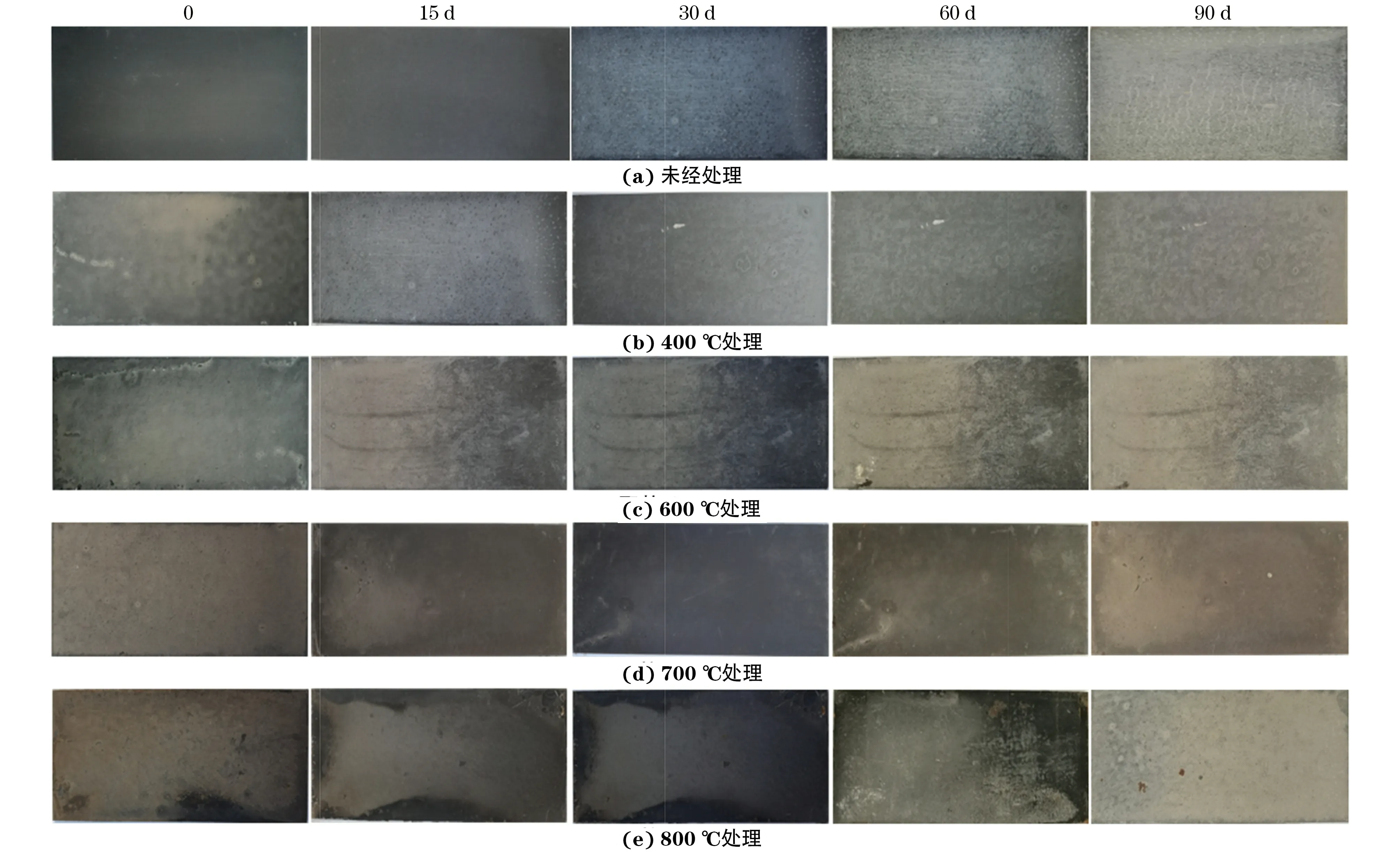

由图4和图5可知,涂装D1510H型与D1610型两种车间底漆的钢板经过高温处理并在长达90 d的户外暴晒下均未出现锈蚀现象,说明两种车间底漆在高温处理后仍然具有良好的防护性能。同时,涂装两种车间底漆的钢板经过一段时间的户外暴晒后,其表面出现锌白,这说明经过短期高温处理后两种车间底漆中仍存在金属锌。根据热力学理论,金属锌在高温和氧气存在条件下会变为锌的氧化物,然而从动力学角度可知,由于车间底漆经高温处理时间较短,尽管满足热力学条件但在动力学上氧化时间不够,因此金属锌此时并不足以完全变为锌的氧化物,仍有金属锌残存于车间底漆中。D1510H型车间底漆经过700 ℃高温处理后具有非常致密的结构,而经过800 ℃高温处理后车间底漆中则有部分孔洞和少量裂纹,但是其物理屏蔽作用仍可为基体提供保护作用。D1610型车间底漆经过不同温度短期高温处理后,宏观结构仍比较均匀,因此具有一定的物理屏蔽防锈蚀作用。

图4 未经高温处理和经过不同温度高温处理后涂装D1510H型车间底漆的钢板经过不同时间暴晒试验后的表面状态Fig.4 Surface state of steel plate painted with D1510H shop primer without high temperature treatment (a) and after hightemperature treatment at different temperatures (b-e) with different durations of sun exposure test

图5 未经高温处理和经过不同温度高温处理后涂装D1610型车间底漆的钢板经过不同时间暴晒试验后的表面状态Fig.5 Surface state of steel plate painted with D1610 shop primer without high temperature treatment (a)and after hightemperature treatment at different temperatures (b-e) with different durations of sun exposure test

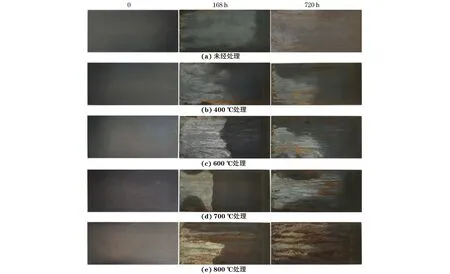

由图6可知,经过168 h盐雾试验后,经不同温度高温处理后的D1510H型车间底漆试样表面均出现锌白,且仅在800 ℃高温处理后的表面出现了少量红锈;经过720 h盐雾试验后,试样表面仍可观察到锌白。由图7可知,经过168 h盐雾试验后,不同温度高温处理后的D1610型车间底漆试样表面

图6 未经高温处理和经过不同温度高温处理后涂装D1510H型车间底漆的钢板经过不同时间盐雾试验后的表面状态Fig.6 Surface state of steel plate painted with D1510H shop primer without high temperature treatment (a) and after hightemperature treatment at different temperatures (b-e) after salt spray test at different times

图7 未经高温处理和经过不同温度高温处理后涂装D1610型车间底漆的钢板经过不同时间盐雾试验后的表面状态Fig.7 Surface state of steel plate painted with D1610 shop primer without high temperature treatment (a) and after hightemperature treatment at different temperatures (b-e) after salt spray test at different times

均出现锌白,其中在700,800 ℃高温处理后,试样表面出现了少量红锈;经过720 h盐雾试验后,试样表面仍可观察到锌白,但是红锈占比增多。随着盐雾试验的进行,金属锌成为牺牲阳极,保护铁基体,同时锌离子和腐蚀过程产生的OH-以及盐溶液中的Cl-作用,生成ZnCl2·4Zn(OH)2等物质,这些锌盐混合物沉积在腐蚀点的中心位置[15-16]而形成锌白。锌白的出现说明车间底漆中均残留了金属锌,这也是高温处理的车间底漆在户外曝晒90 d仍然具有一定防护作用的主要原因。综上可知,经短期高温处理的车间底漆仍具有一定的防护性能。

3 结 论

(1) 经400,600 ℃高温处理后D1510H型与D1610型两种车间底漆的表面微观结构与高温处理前相似,而经700,800 ℃高温处理后,无机物含量高的D1510H型车间底漆表面变得致密,有机物和金属锌含量高的D1610车间底漆表面变得疏松。经短期高温处理的两种车间底漆均有金属锌残存,对基体均具有一定的防护作用。

(2) D1510H型车间底漆经800℃高温处理后表面结构致密,适用于加工周期短,后续只采用局部表面处理措施的大型钢铁结构的保护。D1610型车间底漆中有机物含量和金属锌含量均高于D1510H型车间底漆,可经受600 ℃高温处理,更适用于加工周期长,后续需要全面二次除锈基体的保护。