电子束选区熔化成形TC4合金的显微组织及硬度

童邵辉,李 东,梁孟强,丁 婷,冷星环

(上海工程技术大学1.工程实训中心,2.材料工程学院,上海 201620)

0 引 言

钛合金因具有密度小、比强度高、耐腐蚀性好等优点而广泛应用于航空航天、医疗器械等行业。在航空航天领域,航天器的轻量化设计和生产已成为世界航空业发展的趋势,而钛合金质轻而高强的特性可满足航天材料的要求。但是钛合金硬度很高,在切削时易导致刀具磨损并产生高热量,这不仅会缩短刀具寿命,而且会严重影响钛合金零件的成形精度[1]。增材制造技术可制备和成形传统制造技术难加工的材料和零件[2]。目前,增材制造领域的研究重点倾向于电子束选区熔化成形(EBSM)技术,因为电子束作用深度大,相对于激光具有较高的能量利用率、功率密度和材料吸收率,其环境为真空,无氧、氮等元素污染等问题[3],同时成形件经历反复加热和冷却后具有低残余应力的特点[4]。电子束选区熔化成形技术基于离散与堆积的成形原理,通过计算机将零件模型按一定厚度进行分层和切片,并离散成二维截面轮廓信息的扫描路径,电子束在计算机控制的电磁偏转线圈作用下按照二维截面数据对金属粉体进行逐层熔化堆积,最终得到所需的三维零件[5]。电子束选区熔化成形技术能够成形结构复杂和性能优异的零件,而且具有加工材料种类多、柔性高、可实现无模成形等特点,在航空航天、汽车制造和生物医疗器械等领域具有良好的应用前景[6]。

目前对电子束选区熔化成形技术的研究主要集中在工艺参数对成形件组织和性能的影响方面。SCHWERDTFEGER等[7]研究发现,较低的扫描速度可提高电子束的热输入,在电子束电流较低条件下可消除成形组织出现的孔洞缺陷,提高组织致密性。BAUEREIß等[8]研究发现,成形件组织致密性随着电子束功率增加而提高。WANG等[9]研究发现,在电子束扫描速度为214~689 mm·s-1范围内,电子束选区熔化成形TC4钛合金的弹性模量和硬度与电子束扫描速度成正比。徐蔚等[10]研究发现,在电子束选区熔化成形Ti-6Al-4V合金显微组织中,α相体积分数随着熔覆面积的增加逐渐增加,尺寸明显粗化,成形件的硬度在368450 HV,并且随着熔覆面积的增加而增大。目前,有关电子束选区熔化技术制备不同形状试样沿粉末堆积方向显微组织和硬度的对比研究鲜有报道。作者采用Arcam Q10型电子束选区熔化成形设备制备了不同尺寸圆柱体TC4合金试样,对比分析了不同试样在粉末堆积方向的组织演变和显微硬度。

1 试样制备与试验方法

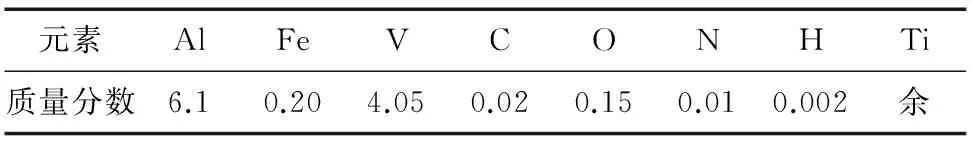

试验材料为球形TC4合金粉末,粉末的粒径范围为25~100 μm,其化学成分如表1所示。基板为316L不锈钢板,尺寸为80 mm×80 mm×10 mm。成形前将基板预热至700 ℃,以提高粉末层黏性,防止粉末溃散。预热完成后采用Arcam Q10型真空电子束增材制造设备在真空环境中制备尺寸分别为φ8 mm×25 mm、φ25 mm×8 mm的2种圆柱体试样(分别记作试样1和试样2),电子束以弓字方式扫描熔化粉末层,扫描完一层粉末后,工作台旋转90°[11],使相邻两层扫描线相互垂直,电子束电流为15~28 mA,扫描速度为4 530 mm·s-1,聚焦电流为32 mA,层厚为60 μm。

表1 TC4合金粉末的化学成分

沿粉末堆积方向将试样1均分为顶部、上部、下部、底部4个试样,在试样2中心沿轴向(粉末堆积方向)截取直径为8 mm的圆柱体试样,并将该圆柱体试样均分为顶部、中部、底部3个试样,具体取样位置如图1所示。采用PANalytical Xpert′ PRO型X射线衍射仪(XRD)进行物相分析,采用铜靶,Kα射线,扫描速率为4(°)·min-1,扫描范围为10°~100°。试样经打磨、抛光,用Kroll试剂(HF、HNO3、H2O的体积比为1…2…50)腐蚀8 s后,采用KEYENCE Z100型超景深光学显微镜和Hitachi S-3400N型扫描电子显微镜(SEM)对轴向显微组织进行观察。采用HXD-1000TMC/LCD型显微硬度计对硬度进行测试,载荷为0.98 N,保载时间为15 s。

图1 电子束选区熔化成形TC4合金的取样位置示意Fig.1 Schematic of sampling positions of electron beamselective melting formed TC4 alloy

2 试验结果与讨论

2.1 物相组成

TC4合金为α+β双相钛合金,α-Ti的晶体结构为密排六方结构,β-Ti为体心立方结构,二者具有Burgers关系。由图2可知,电子束选区熔化成形TC4合金试样均出现了α-Ti和β-Ti相衍射峰,试样1底部组织中β-Ti的衍射峰强度较大。电子束选区熔化是一个急热急冷的过程,熔池先凝固形成β相,随后在快冷过程中转变为亚稳态的细针状α′马氏体组织,后续受热循环作用,α′马氏体分解形成α+β相。试样底部经历了次数较多的热循环过程,同时在基板的预热作用下更多的α′相分解为α相和β相,因此β-Ti相衍射峰强度增加。

图2 不同试样不同位置的XRD谱Fig.2 XRD patterns of different positions of different samples

2.2 显微组织

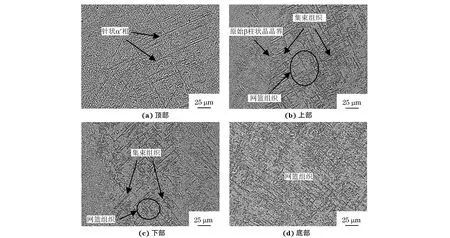

由图3可以看出:试样1轴向显微组织中原始β柱状晶贯穿各熔合层,这是因为电子束轰击合金粉形成熔池,熔池中液相温度随着距固液界面距离增大而升高,温度梯度的方向平行于粉末堆积方向,满足柱状晶的生长条件,在凝固过程中固液界面以近平面状的方式沿粉末堆积方向推进形成定向生长的β柱状晶;试样上部、下部与底部组织中原始β柱状晶界存在集束魏氏组织,由原始β柱状晶界处析出的针状α 相以相同位向且相互平行地向晶内生长形成,同时部分针状α 相在晶内互相交织,形成网篮状魏氏组织;试样1底部贴近基板,基板的保温作用导致β相的原子具有较大的扩散系数,使得原始β柱状晶粗化,因此在组织中无法显示出原始β柱状晶的晶界,而只能看到柱状晶内部的网篮状魏氏组织;试样1顶部冷却速率较大,合金发生非平衡凝固形成的β相转变为细长针状α′过饱和马氏体,由于未经历后续热循环,α′马氏体得以保留,且α′相的长宽比较大。由图4可以看出,试样1顶部针状α′马氏体晶界处析出细小的β相,以不同位向相互交错的细长杆状和点状β相在晶界处密集分布。试样1上部和下部组织中存在于α相界和其针间的残余β相受热以及钒、铁等β稳定元素的影响而长大,导致α相界破碎,α 相的长度缩短。试样1底部经历多次热循环作用,同时在基板的保温作用下,冷却速率较低,部分针状α 相在长度方向上相互融合,长宽比较大。

图3 试样1不同位置的轴向显微组织Fig.3 Axial microstructures of different positions of sample 1: (a) top; (b) upper; (c) lower and (d) bottom

图4 试样1顶部的SEM形貌Fig.4 SEM image of top of sample 1

由图5可以看出,试样2无法观察到原始β柱状晶,底部组织趋于晶粒状。试样顶部面积较大且直接与真空环境接触,冷却速率较大,合金发生非平衡凝固,因此顶部组织为大量致密细小的针状α′ 马氏体。由于试样2高度小,基板的保温作用导致试样的纵向温度梯度不足以驱动β相形成定向生长的柱状晶,液相中的固液界面趋于以胞状组织的形态推进。试样中部的冷却速率较小,针状α′马氏体受热分解为α相和β相,相邻α相融合变宽,且互相平行以集束形态分布。在多次热循环以及基板的保温作用下,试样底部的温度梯度较小,α相晶核只能在原始β晶界上形成,随后晶核以相同的位向往晶内生长,并在原始β晶粒内逐渐形成长条状α相,组织呈β/α/β三明治结构,长条状的α相贯穿原始β晶粒形成α相集束,且不同晶粒中集束的取向不同。由图6可以看出,试样2底部组织的α相片层间存在长杆状残余β相,且β相呈连续网状分布。

图5 试样2不同位置的轴向显微组织Fig.5 Axial microstructures of different positions of sample 2: (a) top; (b) middle and (c) bottom

图6 试样2底部的SEM形貌Fig.6 SEM morphology of bottom of sample 2: (a) at low magnification and (b) at high magnification

2.3 硬 度

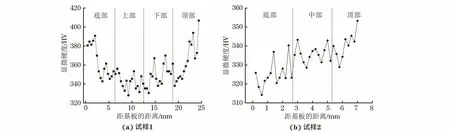

由图7可以看出:试样1顶部和底部的显微硬度较大,最大硬度出现在顶部,为406.7 HV,试样1的平均硬度为354.33 HV;试样2的显微硬度随着距基板距离的增大而升高,平均硬度为333.92 HV,略低于试样1。α′相或α相的形态和尺寸对钛合金的显微硬度有一定的影响;在施加应力条件下,α′ 相或α相间发生滑移,在滑移过程中,当α′相或α相的长宽比及其长度较大时,与相邻α′ 相或α相之间滑移的路径更大,需要消耗的能量更多,滑移阻力更大,从而导致显微硬度更高[12]。试样1顶部针状α′相和底部针状α相的长宽比大于上部与下部α相,因此顶部和底部的硬度高于上部与下部。从试样2顶部到底部,α′/α相由针状变为条状和片状,其宽度逐渐增加,导致相尺寸及其间距变大,塑性增大[13],因此该试样在粉末堆积方向的显微硬度逐渐降低;试样2底部组织趋于晶粒态,形成α相集束,其塑性变形能力较好[14],因此最低显微硬度出现在底部。

图7 不同试样沿堆积方向的显微硬度分布Fig.7 Microhardness distribution along deposition direction of different samples: (a) sample 1 and (b) sample 2

3 结 论

(1) 电子束选区熔化成形尺寸φ8 mm×25 mm TC4合金试样的显微组织主要由原β柱状晶界处的针状α集束组织和柱状晶内的针状α相互交错形成的网篮状魏氏组织组成,原始β柱状晶主轴平行于堆积方向并且贯穿各熔合层,残余β相弥散分布在α相基体中。

(2) 尺寸为为φ25 mm×8 mm试样的顶部组织由大量致密细小的针状α′相组成,中部组织中针状α′ 相分解为α相和β相,α相宽度较大,底部组织中条状α相贯穿β晶粒形成集束,且不同晶粒中集束的取向不同;残余β相在α相基体中呈连续网状薄层分布。

(3) 尺寸φ8 mm×25 mm试样的平均硬度为354.33 HV,具有较大长宽比针状α′相的顶部和α相的底部的显微硬度大于具有较小长宽比针状α相的上部与下部显微硬度;尺寸φ25 mm×8 mm试样的平均硬度为333.92 HV,从顶部到底部α相由针状变为条状和片状,长宽比减小,显微硬度降低。