不同工艺参数下0Cr18Ni9钢薄壁管脉冲钨极氩弧焊接头的组织与拉伸性能

李 宁,刘少龙,丁雪松,徐雨红,范文磊,苏焕朝,王博玉

(1.华电国际电力股份有限公司朔州热电分公司,朔州 036000;2.华电山西能源有限公司,太原 030006;3.西安理工大学材料科学与工程学院,西安710048)

0 引 言

0Cr18Ni9奥氏体不锈钢是在18-8型奥氏体不锈钢的基础上发展而来的一个钢种,因其具有优异的耐腐蚀性能及热稳定性,而广泛应用于电站管道工程中[1-2]。在我国不锈钢管道施工中,主要采用钨极氩弧焊(Tungsten Inert Gas Arc Welding,TIG)的方式连接不锈钢管[3]。在采用普通TIG焊接小口径薄壁不锈钢管时,因焊接热输入较高,常常会引起焊缝金属力学性能下降,导致管接头性能达不到技术要求而失效。脉冲钨极氩弧焊(P-TIG)是在钨极氩弧焊工艺基础上发展起来的一种新工艺,该工艺通过峰值电流、基值电流、脉冲频率及脉宽比之间的配合控制焊接热输入,脉冲工艺参数的交替影响使熔池发生电磁震荡,破碎粗大的晶粒,从而提高焊缝金属的力学性能[4],因此可采用P-TIG焊接小径薄壁不锈钢管来避免管接头出现力学性能下降的问题。目前国内对小口径薄壁不锈钢管TIG的研究主要集中在背面保护气体的选择[5]、工艺优化[6-7]及焊接变形的控制[8-9]方面,但是有关P-TIG工艺的研究较少。作者以电站管道工程电液调节(EH)系统用0Cr18Ni9奥氏体不锈钢管为研究对象,通过改变P-TIG焊的峰值电流、基值电流、脉冲频率等参数焊接不锈钢管,对比研究了不同工艺参数下接头焊缝区及热影响区的组织及拉伸性能,为小径薄壁0Cr18Ni9不锈钢管P-TIG工艺参数的优化提供参考。

1 试样制备与试验方法

母材为0Cr18Ni9钢小径薄壁EH油管,规格为F14 mm×2 mm,长度为90 mm,室温抗拉强度不低于520 MPa,屈服强度不低于205 MPa,断后伸长率不低于40%,焊丝选择直径为1.6 mm的ER308L焊丝,母材和焊丝的化学成分如表1所示。焊前将钢管对接口内外两侧各20 mm区域打磨出金属光泽,并用酒精去除油脂、铁锈等污物。采用YC-400TX型焊接电源进行方波脉冲TIG,采用直流正接,焊接电压为12 V,在前期研究基础上选取的脉冲工艺参数见表2。焊接过程的电弧保护及背部保护气体均采用氩气,气体流量分别为10,5 L·min-1。

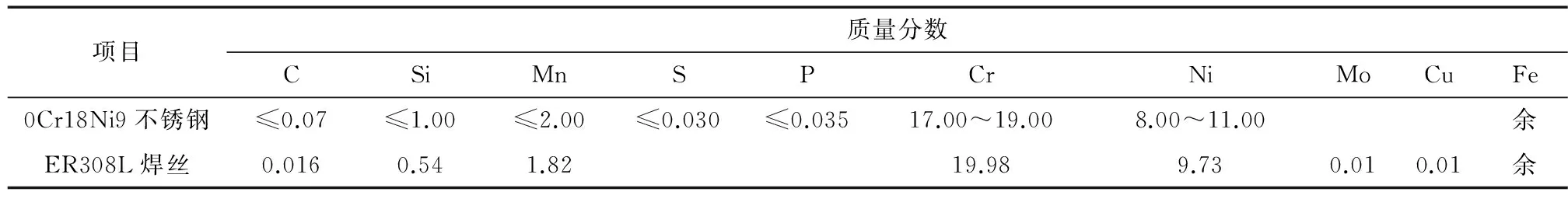

表1 0Cr18Ni9不锈钢和ER308L焊丝的化学成分

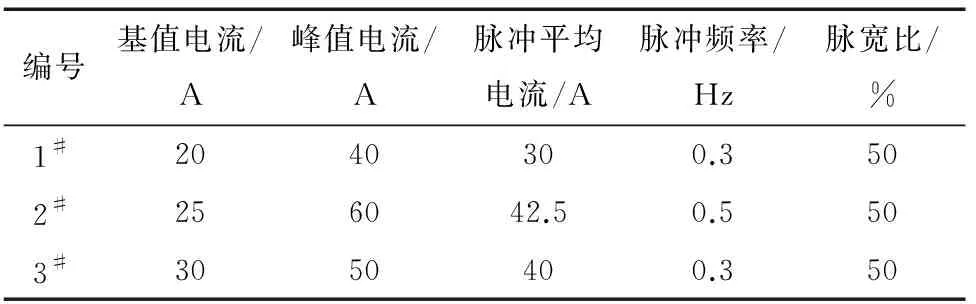

表2 P-TIG脉冲工艺参数

在焊接接头处切取金相试样,经研磨、抛光,用4 g氯化铁+65 mL盐酸+100 mL蒸馏水配制的溶液腐蚀后,利用GX71型倒置光学显微镜(OM)观察接头焊缝区及热影响区的组织,并利用ImageJ软件测量焊缝区δ铁素体含量及热影响区中奥氏体晶粒平均尺寸。根据GB/T 2651-2008,采用整管拉伸试样,按照GB/T 228-2016进行室温拉伸试验,拉伸速度为1 mm·min-1,每组脉冲工艺取3个平行试样,计算平均值,用VEGA3XMU型扫描电子显微镜(SEM)观察拉伸断口形貌。

2 试验结果与讨论

2.1 显微组织

由图1可以看出,3种脉冲工艺下接头焊缝区的组织均为奥氏体+δ铁素体组织。根据ER308L焊丝成分计算得到,铬当量与镍当量之比为1.76,此时在熔池冷却过程中,铁素体先从熔池内析出后经固态相变转变为奥氏体,来不及转变的铁素体呈蠕虫状、骨骼状、板条状及类板条状残留在奥氏体基体中[10]。1#工艺下焊缝区δ铁素体呈蠕虫状分布在奥氏体晶界及晶内,统计得到δ铁素体面积分数为18.677%; 2#工艺下焊缝区δ铁素体呈骨骼状分布在奥氏体晶界及晶内,分布杂乱,无明显方向性,δ铁素体面积分数为16.907%;3#工艺下焊缝区δ铁素体呈骨骼状分布在奥氏体晶界及晶内,但其枝晶尺寸较小,面积分数为17.680%。在δ铁素体向奥氏体转变的固态相变过程中,在熔池冷却速率及化学成分偏析的影响下,铁素体形成元素富集严重的δ铁素体枝晶中心部分以蠕虫状保留至室温,而整个枝晶则以骨骼状保留至室温[11]。与1#工艺相比,2#工艺和3#工艺的脉冲平均电流较大,焊接热输入较大,熔池冷却速率较小,从而保证了δ铁素体转变为奥氏体,室温组织中的残留铁素体含量较少。2#工艺与3#工艺相比,一个脉冲周期内脉冲时间相差较小且脉冲平均电流相近,熔池冷却速率主要由脉冲峰值电流决定,3#工艺的脉冲峰值电流较小,熔池冷却速率较大,δ铁素体没有充分时间转变为奥氏体,因此室温组织中的残留铁素体含量较多。

图1 不同脉冲工艺下接头焊缝区的显微组织Fig.1 Microstructures of weld of joints under different pulse processes: (a) 1# process; (b) 2# process and (c) 3# process

母材及不同脉冲工艺下接头热影响区的显微组织如图2所示,统计得到,0Cr18Ni9奥氏体不锈钢母材的奥氏体晶粒平均尺寸为58.43 mm,1#工艺、2#工艺与3#工艺下接头热影响区中奥氏体晶粒平均尺寸分别为87.62,96.17,92.7 mm,可见P-TIG接头热影响区奥氏体晶粒发生明显粗化。靠近焊缝一侧熔合线附近的δ铁素体呈柱状晶向焊缝中心生长。

图2 母材及不同脉冲工艺下接头热影响区的显微组织Fig.2 Microstructures of base metal (a) and heat-affected zone of joints under different pulse processes (b-d):(b) 1# process; (c) 2# process and (d) 3# process

2.2 拉伸性能

由表3可以看出:1#工艺下接头的拉伸性能最优,屈服强度为401.38 MPa,抗拉强度为701.51 MPa,屈强比为0.57。1#工艺下接头热影响区奥氏体晶粒平均尺寸较小,根据Hall-Petch公式,材料的强度与晶粒尺寸呈反比关系,且晶粒尺寸越小,晶界越多,位错在滑移过程中越容易在晶界处产生位错堆积,从而提高材料的强度及塑性。由于3组工艺下接头焊缝区奥氏体晶界或晶内存在δ铁素体组织,可以抑制含磷、硫等有害杂质的低熔点共晶相在晶界析出,且δ铁素体在奥氏体不锈钢焊缝中属于强化相,在拉伸过程中能够阻碍位错的滑移,从而提高焊缝的强度[12-14],且3组接头热影响区奥氏体晶粒存在明显的粗化现象,因此3组工艺下接头拉伸试样均在热影响区或母材处断裂。

表3 不同脉冲工艺下接头的拉伸性能及断裂位置

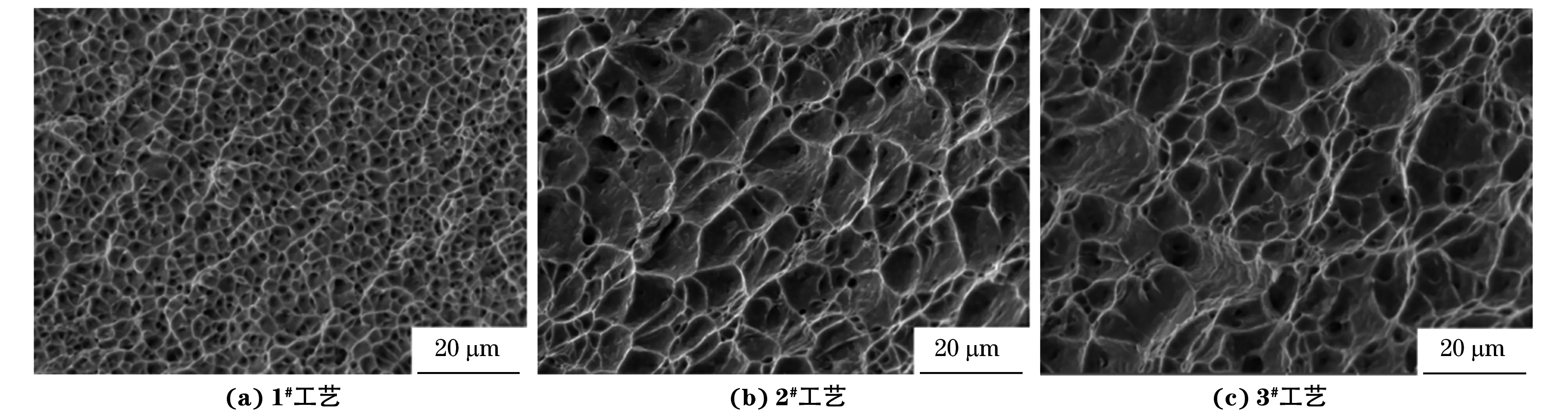

由图3可以看出,3组工艺下接头拉伸断口均由韧窝组成,这是材料经过塑性变形后,在断口处产生的显微空洞经形核、长大后相互连接形成的[15]。因此,3组工艺下接头的断裂形式均为典型的韧性断裂。1#工艺下接头拉伸断口韧窝为等轴韧窝,形状均匀且尺寸较小。2#工艺与3#工艺下接头拉伸断口韧窝粗大,且深度浅,大韧窝附近存在少量的小韧窝。因此,工艺1下接头的拉伸性能最优。

图3 不同脉冲工艺下接头拉伸断口形貌Fig.3 Tensile fracture morphology of joints under different pulse processes: (a) 1# process; (b) 2# process and (c) 3# process

3 结 论

(1) 采用脉冲钨极氩弧焊对薄壁0Cr18Ni9奥氏体不锈钢管进行焊接,3组脉冲工艺下接头焊缝区组织均为奥氏体+δ铁素体;当脉冲频率及脉宽比一定时,随着脉冲平均电流的增加,δ铁素体从蠕虫状转变为骨骼状,且δ铁素体含量减小;在相同水平的脉冲平均电流及脉宽比下,随脉冲峰值电流由60 A减小到50 A,骨骼状δ铁素体尺寸变小、含量增加。接头热影响区奥氏体晶粒发生明显粗化。

(2) 不同脉冲工艺下接头拉伸时均在热影响区或母材处发生韧性断裂。接头的屈服强度及抗拉强度均大于母材强度下限值,且当基值电流为20 A,峰值电流为40 A,脉冲频率为0.3 Hz,脉宽比为50%时,接头的屈服强度及抗拉强度最高,分别为401.38,701.51 MPa,屈强比为0.57,拉伸性能最优,拉伸断口中的韧窝为等轴韧窝,形状均匀且尺寸较小。