AA6063 铝合金韧性断裂断口分析

李汉林,何 涛,霍元明,高建烨,李诗谦,贾东昇

(上海工程技术大学 机械与汽车工程学院,上海 201620)

铝合金具有轻质量、低成本、加工性能优异的优势,被广泛应用于航空、汽车和建筑等各传统领域[1].6063 铝合金属于Al-Mg-Si 系铝合金,具有优异的热加工性能及耐腐蚀性,经时效处理后,虽然晶粒有一定程度的长大,但力学性能可得到大幅提升[2].随着进一步发展,铝合金被应用到高新兵器、光伏支架等更多的环境之中[3−5].铝合金零件在使用过程中也会伴随断裂失效发生[6−7],对生产生活造成影响.

韧性断裂和脆性断裂是金属材料断裂的主要方式,铝合金的断裂多属于韧性断裂[8].在材料的大变形过程中,由于损伤的积累推动微孔洞的演化,其演化过程包括孔洞的形核、长大与聚合.Taylor 等[9]使用X 线和聚焦离子束断层扫描对2024–T351 铝合金初始材料的孔洞、夹杂物进行观察,得到初始材料内孔洞呈球形,夹杂物既有球形也有不规则形状.姜薇等[10]研究2024 铝合金材料拉伸及剪切断裂的断裂行为,得出拉伸断裂过程属于孔洞韧带紧缩过程控制的断裂机理,孔洞体积大、断面粗糙;剪切断裂过程属于微孔洞韧带剪切作用控制的断裂机理,孔洞体积无明显变化、断面较平整.高建烨等[11]建立6063 铝合金的Bai-Wierzbicki 韧性断裂准则并验证该准则的准确性,对6063 铝合金的等通道转角挤压(Equal–Channel Angular Pressing,ECAP)过程进行有限元模拟发现,ECAP 过程中通道拐角处的剪切变形造成剪切类塑性损伤.朱浩等[12]对不同应力状态下铝合金变形及损伤机理研究发现,随着蝴蝶件拉伸加载角度的增大,试件剪切断裂机制逐渐增加,韧窝断裂机制减少.Lou 等[13]以DP980 和7075 铝合金为材料制备具有不同应力三轴度的试件,进行拉伸及压缩发现,具有不同应力状态的试件均沿最大剪应力方向失效,孔洞沿最大剪应力方向拉长.Shang等[14]使用具有不同晶粒尺寸的试件进行拉伸,建立基于晶体塑性的本构模型及考虑晶粒尺寸的孔洞长大模型,并验证模型的准确性.观察试样的韧性断口发现,晶粒尺寸的大小会影响试件的断裂模式:对于晶粒较小试件,断口呈杯锥形;对于晶粒较大试件,断口呈大凹窝状.上述对韧性断裂的研究表明,韧性断裂有韧窝断裂与剪切断裂两种断裂方式,通过对韧性断裂断口形貌的观察,可以判断试件的韧性断裂方式.

本研究拟对6063 铝合金进行韧性断裂试验,研究韧性断裂断口形貌,分析应力三轴度对韧性断裂断口形貌的影响.

1 韧性断裂试验材料及方法

本试验采用的材料为AA6063 铝合金,热处理状态为T6,其主要合金元素为Mg、Si.为获得不同的韧性断裂断口特征,设计具有不同初始应力三轴度的试验试件,初始应力三轴度计算公式见表1,试件形状与尺寸如图1 所示.表1 中,a0为缺口圆柱拉伸试件最小横截面处的初始半径;t0为凹槽平板拉伸试件的初始厚度;R0为缺口圆柱拉伸试件及凹槽板拉伸试件的初始缺口半径.

表1 初始应力三轴度计算公式Table 1 Calculation formula of initial stress triaxiality

图1 韧性断裂试验试件形状与尺寸Fig.1 Shape and size of ductile fracture test specimens

不同半径的缺口圆柱拉伸试件(NR5,NR10,NR20)的初始应力三轴度,不同宽度的凹槽板拉伸试件(PT4,PT6)以及光滑圆柱扭转试件的初始应力三轴度见表2.

表2 不同试件的初始应力三轴度Table 2 Initial stress triaxiality of different specimens

试验中:缺口圆柱拉伸试验使用WDW-100E型万能试验机进行试验,拉伸速率为0.25 mm/s,标距设计为35 mm;凹槽板拉伸试验使用JVJ-50 s电子万能试验机,拉伸速率为0.25 mm/s,标距设计为40 mm;光滑圆柱扭转试验使用济南中创公司的ZCNZ-30,扭转速率为0.1 rad/s,标距设计为50 mm.试验所用扫描电子显微镜型号为TESCANVEGA3.

2 结果与讨论

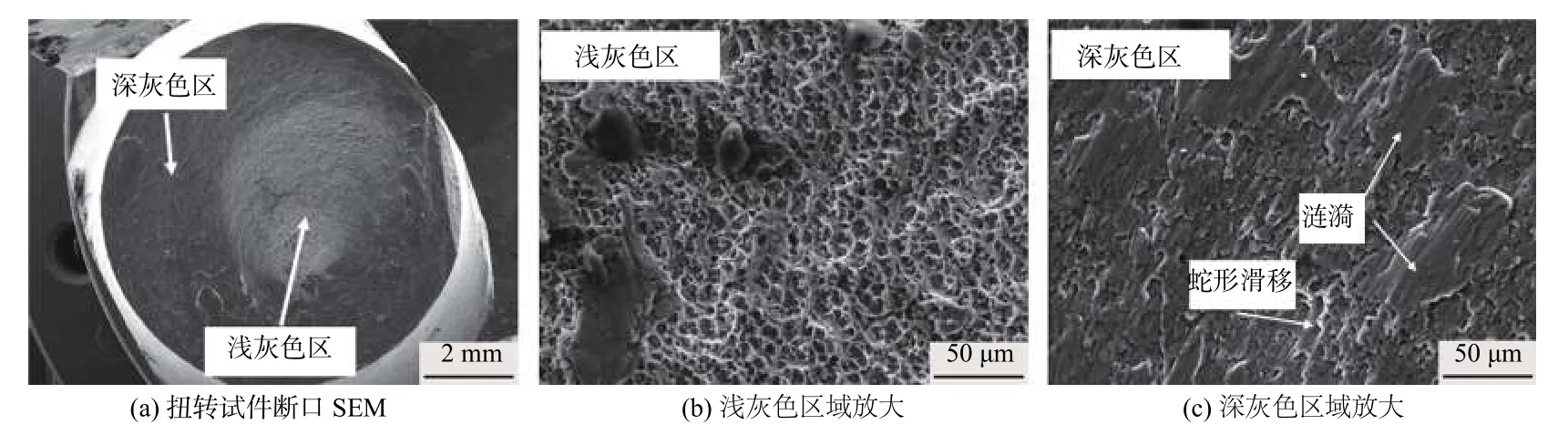

图2 为光滑圆柱扭转试验的断口SEM 图.图2(a)为低倍放大的断口形貌,可以发现深灰与浅灰两种不同颜色的区域,这是由于电子显微镜在拍摄时,不同类型断口表面的反射效果不同造成的.图2(b)、图2(c)为将两种不同颜色区域分别放大 1 000 倍.图2(b)中大量小而深的韧窝表明该处在最大拉应力作用下,由韧窝断裂方式主导的韧性断裂.图2(c)中断口表面存在“蛇形滑移”与“涟漪”特征,表明该处在最大剪切应力作用下,由纯剪切断裂方式主导的韧性断裂;还有部分韧窝表明该区域仍然存在孔洞的形核、长大,并在剪应力作用下发生形变,最终产生抛物形的韧窝.

图2 光滑圆柱扭转试验断口SEM 图Fig.2 SEM pictures of fracture of smooth cylindrical torsion test

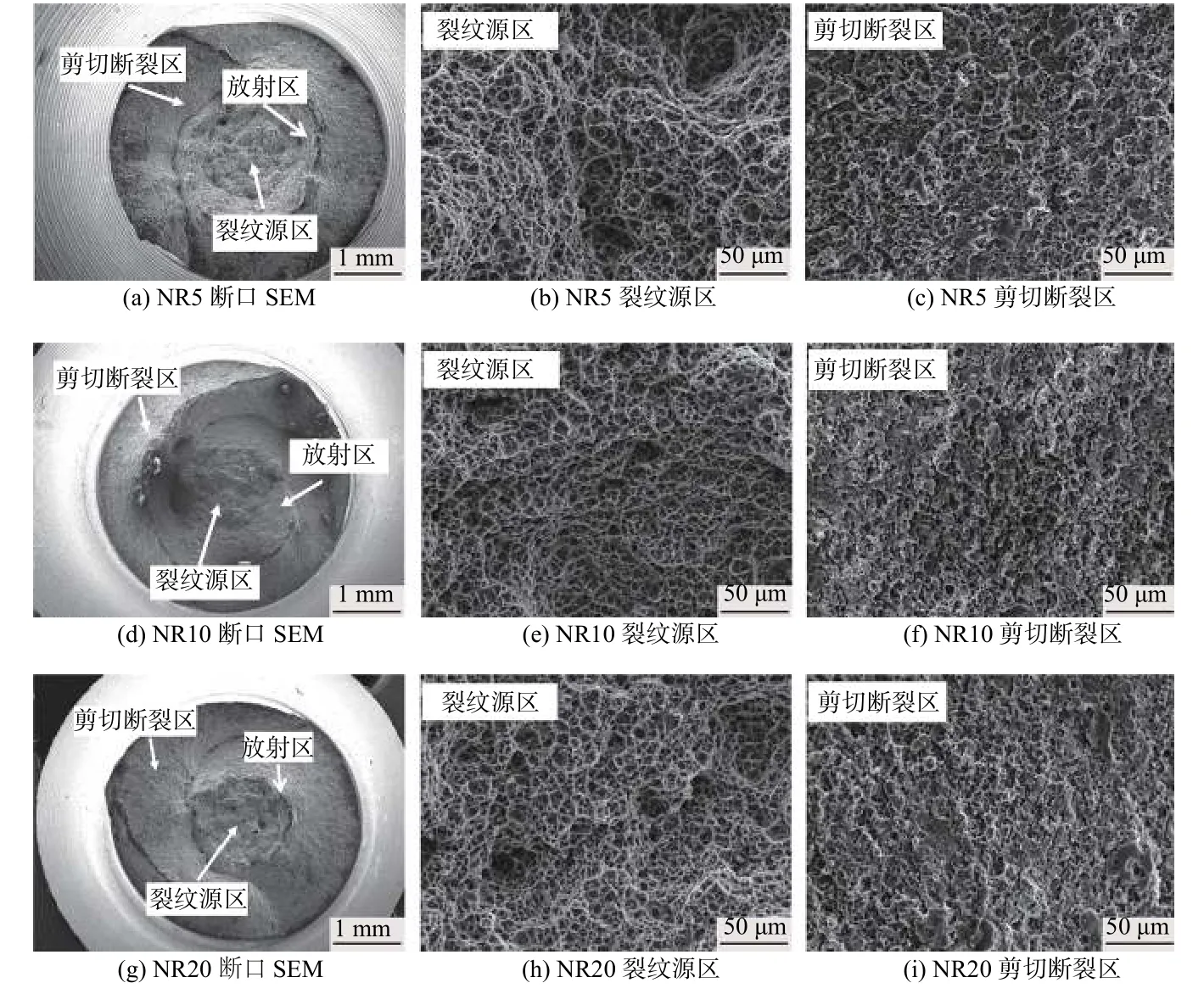

6063 铝合金中含有Mg2Si 相与Al 基体[15],两者具有不同的弹性模量.在变形过程中,Mg2Si 周围变形的不协调使得Mg2Si 相与基体发生脱黏或者Mg2Si 相本身发生破裂,造成初始微孔洞形成.由变形不协调形成的微孔洞在拉应力或剪应力作用下发生长大和形变.图3 为缺口圆柱拉伸试验的断口SEM 图.

图3 缺口圆柱拉伸试验断口SEM 图Fig.3 SEM pictures of fracture of notched cylindrical tensile test

从图3(a)、3(d)、3(g)中可以看到,断口表面存在3 个区域分别为裂纹源区、放射区和剪切断裂区.随缺口半径的减小,裂纹源区的面积增大,而剪切断裂区的面积则减小,断口中央为裂纹源区.从图3(b)、3(e)、3(h)3 个裂纹源区中可以看到,存在大量小而深的韧窝,呈沿拉应力方向的等轴型韧窝,这表明该区域韧窝在拉应力作用下形核、长大.NR5 裂纹源区的韧窝比NR10 和NR20裂纹源区的韧窝更大、更深,这是由于NR5 应力三轴度更高,孔洞的形核、长大迅速且更充分.

试件断口边缘处为剪切断裂区.从图3(c)、3(f)、3(i)中可以看到,剪切断裂区韧窝数量相比裂纹源区少,韧窝尺寸小且韧窝发生形变,呈剪切型的倾斜韧窝.这说明剪切断裂区的孔洞在拉应力作用下形核、长大,同时在剪切应力的作用下发生形变.与试件中央相比,断口边缘处韧窝即剪切断裂区的孔洞生长不够充分,最终在剪切应力作用下发生断裂.

相较于图2 的扭转断口,图3 中NR10 与NR20断口韧窝尺寸与圆柱扭转试验断口中心处韧窝均较小,这是由于三者应力三轴度相近且较低,孔洞的长大不够充分.

图4 为凹槽板拉伸试验的断口SEM 图.从凹槽板拉伸断口中既可以看到大量尺寸较大的韧窝又可以看到部分剪切平面,这说明凹槽板的拉伸断裂由韧窝断裂及剪切断裂两种方式共同主导,凹槽板剪切断裂特征的出现与其受到的偏应力有关[16].比较PT4 与PT6 断口中央处孔洞可以发现,PT4 断口中央处的韧窝更深、更大,这是由于PT4的应力三轴度大于PT6,加载过程中PT4 的孔洞形核、生长更充分.这与缺口圆柱拉伸试验中出现的现象相符.

与中央区相比,凹槽板拉伸边缘区的韧窝数量较少,深度更浅,并且从PT6 边缘区的断口形貌中可以发现类似于纯剪切断口的“涟漪”特征.

相较于图2 中的试件断口,图4 中凹槽板拉伸断口的韧窝具有明显的椭圆特征,韧窝更大、更深,但分布稀疏.这是由于凹槽板相比光滑圆柱和缺口圆柱,应力三轴度更高.在拉应力作用下孔洞发生形核,并且继续沿着最大拉应力的方向长大,同时又受到剪应力作用沿最大剪应力方向发生形变,最终形成椭球状大而深的韧窝.

3 结 语

1)断口形貌受应力三轴度的影响,应力三轴度越高,韧窝越大越深,韧窝断裂特征越明显.

2)PT4 凹槽板拉伸试样初始应力三轴度在0.66~1.00 之间,属于高应力三轴度,但在韧性断口形貌中可以看到剪切断裂特征存在,这表明除应力三轴度以外,韧性断裂断口形貌也受到偏应力的影响.