单轴拉伸下中锰钢组织演变和力学行为的数值模拟

孙宇阳,张 梅,顾裕卿,张 洁

(上海大学材料科学与工程学院,上海 200444)

0 引 言

随着世界范围内对环境恶化、资源短缺问题的关注,轻量化已成为汽车行业的发展趋势[1-3]。实现汽车轻量化的手段之一是采用高强度汽车钢,近年来具有多相、多尺度、亚稳特征的中锰钢受到了广泛关注,其锰含量较低(质量分数3%~12%)且具有优良的强韧性,是第三代先进高强钢的有力竞争者[4]。通过合适的临界退火工艺处理,中锰钢具有超细小的铁素体+残余奥氏体(α+γ)两相组织,在塑性变形过程中,残余奥氏体会不断向马氏体转变[5],使得中锰钢在具有高强度的同时还可以保持良好的塑性,这其中包含复杂的组织演变过程。显微组织的演变对宏微观力学行为的影响深刻,因此掌握材料的显微组织演变是十分必要的。显微组织的演变和力学行为是动态的,对这一方面的研究大多数是中断式的,同时原位观测法也受限于设备和成本,而有限元方法具有直观易得、节约成本的特点。目前,国内外对基于显微组织的有限元模拟方面研究较多,例如:CHOI等[6]在模型中引入了Serri-Cherkaoui 马氏体相变判定准则模拟了TRIP800钢在剪切、单轴拉伸、平面应变、双轴拉伸4种应变状态下的应力、应变分布情况及组织演变规律;LATYPOV等[7]采用基于位错密度的材料本构模型对中锰钢拉伸至失效的应变分配情况进行了模拟;WANG等[8]认为基于电子背散射衍射(EBSD)图像的有限元模型能够准确预测中锰钢的宏观力学行为;喻智晨等[9]研究了含有奥氏体的低温贝氏体钢在多种受力条件下的组织演变、相变行为以及应力和应变再分配过程。但是,目前对中锰钢组织演变的有限元模拟多集中于单一的工艺条件下,对不同退火条件的影响及有限元模型的适用性研究较少。因此,作者以7Mn中锰钢为研究对象,基于试验得到的显微组织图像构建二维代表性体积单元(representative volume element,RVE)模型,通过ABAQUS软件对不同退火温度下中锰钢在单轴拉伸过程中的组织演变进行模拟,研究残余奥氏体含量及组织形态对中锰钢宏微观力学行为的影响。

1 试样制备与试验方法

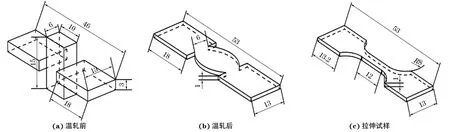

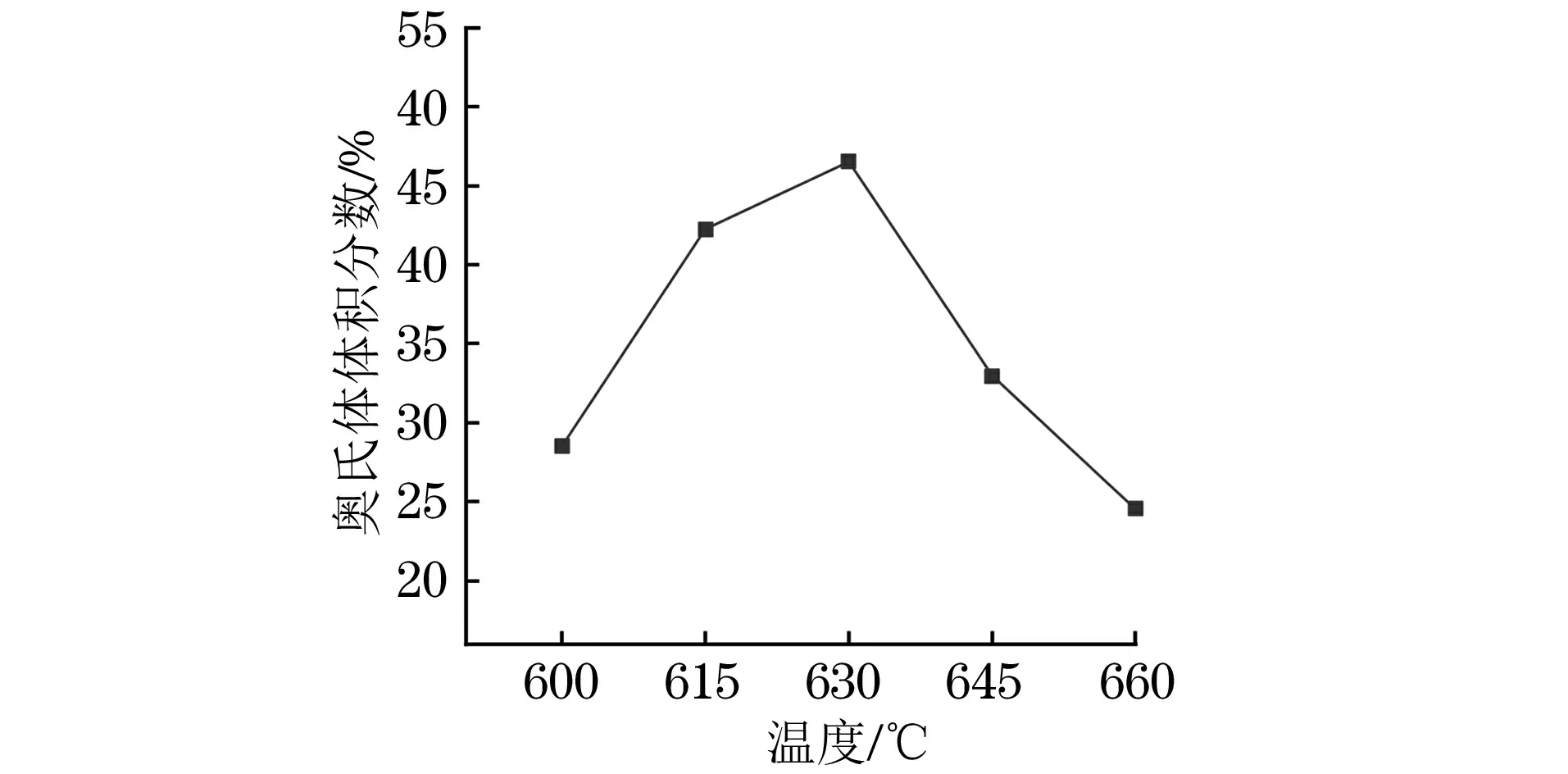

试验材料为经过真空熔炼和热锻工艺获得的尺寸为160 mm×120 mm×25 mm的7Mn钢锭,其化学成分如表 1所示。温轧+退火工艺不但可以细化中锰钢晶粒,还可以获得两种形态(等轴状和片状)分布的显微组织,从而得到稳定性不同的残余奥氏体以提高力学性能[10-11]。在钢锭上截取如图 1(a)所示的蝶形试样,采用Gleeble-3500型热力模拟试验机进行温轧+退火工艺模拟,经过三道次压缩并减薄后的试样如图 1(b)所示,切割掉多余部分后获得如图 1(c)所示的拉伸试样,具体的温轧+退火工艺如图 2所示,图中Ac1和Ac3分别为加热时珠光体向奥氏体转变的开始温度以及铁素体全部溶入奥氏体的终了温度。为了确定退火参数,采用DICTRA软件预测了在退火时间为4 h条件下7Mn钢残余奥氏体含量随退火温度的变化,结果如图 3所示。当钢中残余奥氏体含量达到峰值之后其稳定性会迅速下降,因此选择600,615,630 ℃作为退火温度。

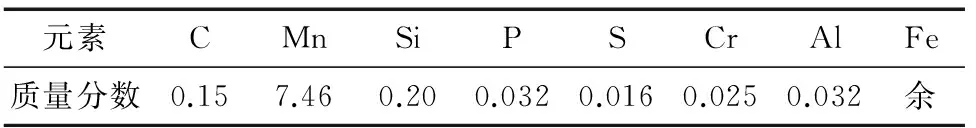

表1 7Mn钢的化学成分

图1 试样制备流程示意Fig.1 Preparation flow chart diagram of samples: (a) before warm rolling; (b) after warm rolling and (c) tensile specimen

图2 7Mn钢的温轧与退火工艺示意Fig.2 Schematic of warm rolling and annealing process of 7Mn steel

图3 模拟得到7Mn钢中残余奥氏体体积分数与退火温度的关系曲线Fig.3 Curve of simulated residual austenite volume fractionvs annealing temperature of 7Mn steel

在退火后的试验钢上截取金相试样,经过磨制、机械抛光,再用体积分数20%的高氯酸乙醇溶液在室温下电解抛光20 s,电压为20 V,采用Zeiss Supra 40型扫描电子显微镜(SEM)观察显微组织,采用附带的能谱仪(EDS)进行微区成分分析。采用D/MAX-2500/PC型X射线衍射仪(XRD)对试验钢的物相组成进行分析,工作电压为40 kV,工作电流为250 mA,扫描范围2θ为40°~100°,扫描速度为2(°)·min-1,按照GB/T 8362-1987 对残余奥氏体含量进行计算。按照GB/T 228.1-2010,采用MTS Criterion Model 44型电子万能试验机进行室温拉伸试验,拉伸速度为0.3 mm·min-1。

2 有限元模拟

2.1 模型的建立

根据试验钢的SEM图像建立RVE模型。先将SEM图像调整为黑白衬度图像,并将其导入到图像文件转换工具Raster2Vector中,去除噪点,然后平滑边界以消除细小奇异的区域,以免计算不收敛,将相边界以矢量格式(.dxf)输出。通过AutoCAD软件将矢量格式文件转换为igs/iges格式后导入ABAQUS软件的草图模块,对平面模型进行分割。

2.2 材料属性

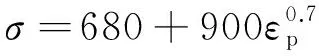

鉴于拉伸试样的纵向长度远大于其厚度方向,因此选择二维平面应力单元CPS3作为基本单元类型。通过ABAQUS软件的用户材料子程序VUMAT来描述中锰钢各相的本构关系及马氏体相变判据,各个相的弹性模量均取210 GPa,泊松比取0.3。假设各相在变形过程中符合Ludwik方程,则铁素体、残余奥氏体和马氏体的本构关系[12]分别为

(1)

(2)

(3)

式中:σ为应力;εp为塑性应变。

马氏体相变模型采用Serri-Cherkaoui 马氏体相变判据,表达式为

(4)

2.3 边界条件

当沿着轧制方向(x轴方向)进行拉伸时,将RVE模型的左侧所有节点沿x轴方向的自由度固定,垂直于轧制方向(y轴方向)不作处理,而右侧所有节点通过位移约束其运动,位移量与实际拉伸至均匀塑性变形结束时一致。当沿y轴方向进行拉伸时,将RVE模型的下侧所有节点沿着y轴方向的自由度固定,沿着x轴方向不作处理,而上侧同样拉伸至均匀塑性变形结束。

3 结果与讨论

3.1 显微组织与RVE模型的验证

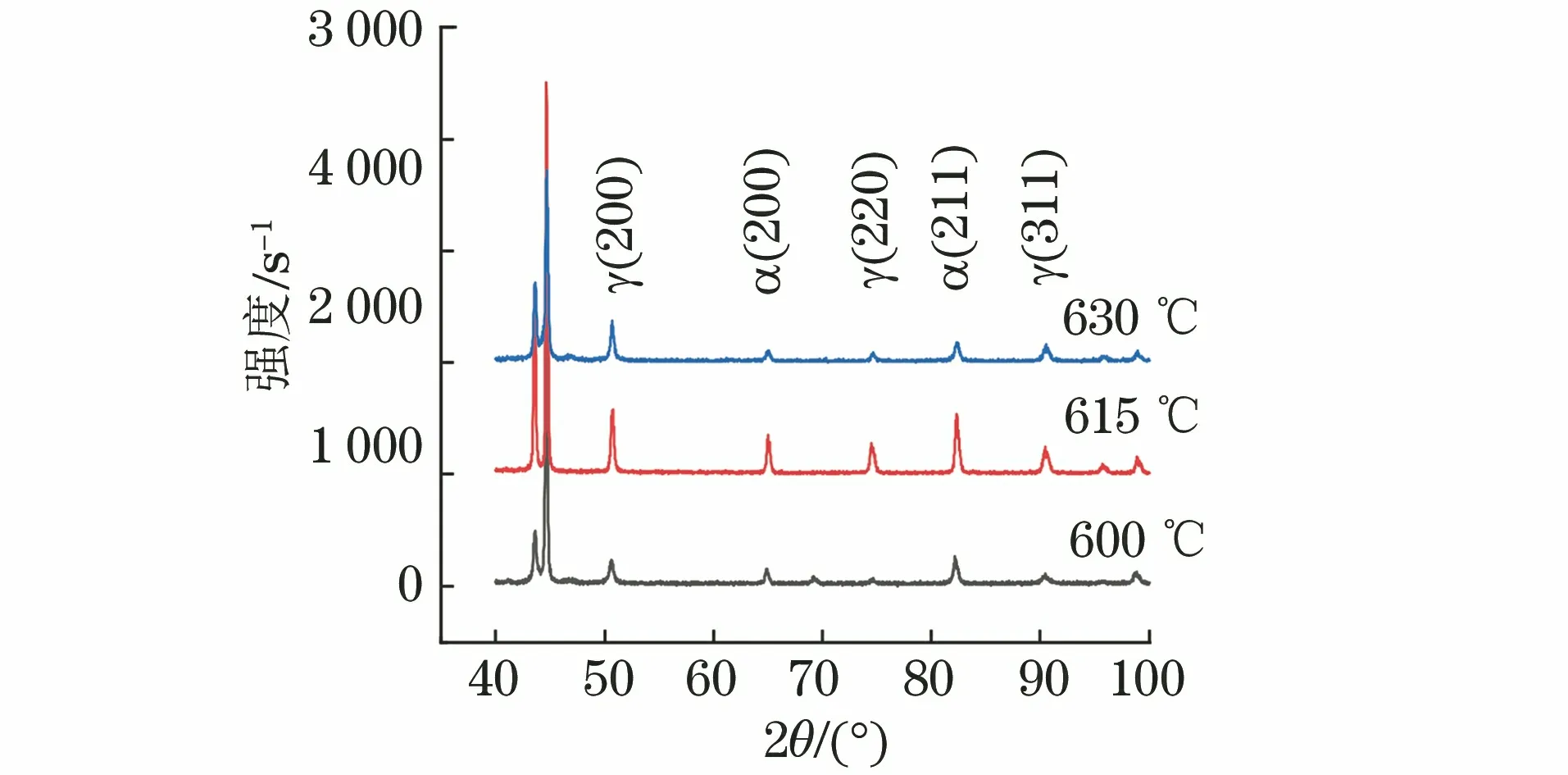

试验钢在不同温度退火后的显微组织及RVE模型如图4所示。由图4可以看出,不同温度退火后试验钢均由铁素体、残余奥氏体及少量碳化物(θ)组成。根据能谱分析可知,颜色较深的凹陷处为残余奥氏体组织,颜色较浅的浮凸为铁素体组织,残余奥氏体具有等轴状(γE)和片状(γL)两种形态,铁素体同样具有等轴状(αE)和片状(αL)两种形态。RVE模型的建立源于试验得到的显微组织,因此保留了显微组织的大部分形态特征。RVE模型长度为10 μm,宽度为6.8 μm,其中,绿色(浅色)区域代表铁素体组织,蓝色(深色)区域代表残余奥氏体组织。

图4 不同温度退火后试验钢的显微组织及对应的RVE模型Fig.4 Microstructures (a, c, e) and corresponding RVE models (b, d, f) of test steel after annealing at different temperatures

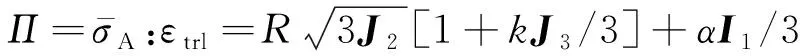

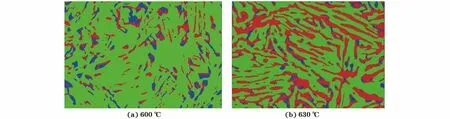

由图5的XRD谱计算得到,600,615,630 ℃退火后试验钢中残余奥氏体占比分别为28.9%,41.1%,47.0%。统计得到600,615,630 ℃退火后RVE模型中残余奥氏体占比分别为21.25%,37.27%,48.10%,

图5 不同温度退火后试验钢的XRD谱Fig.5 XRD pattern of test steel annealed at different temperatures

与XRD谱分析结果接近,相对误差小于10%,验证了RVE模型的准确性。由于630 ℃退火后试验钢的组织分布均匀,因此以该条件下的RVE模型为例对其单轴拉伸下的微观应力、应变变化以及组织的变化进行有限元模拟。

3.2 单轴拉伸过程中的微观应力和应变分布

由图6可以看出,不同方向拉伸时试验钢组织中的高应力区都位于残余奥氏体上,这是因为此时残余奥氏体发生相变诱导塑性(transformation induced plasticity,TRIP)效应,转变为马氏体,所以处于较高的应力状态,而铁素体较软,处于低应力状态。残余奥氏体的高应力区多沿拉伸方向分布,这表明沿着载荷方向分布的残余奥氏体更容易发生相变从而进入高应力状态。由于原始组织的残余奥氏体多呈现片状并沿轧制方向分布,所以当沿x轴方向拉伸时,高应力区较多,应力集中程度更明显。沿y轴方向拉伸时,由于同方向的残余奥氏体含量较少而呈现较少的高应力区。铁素体相的高应力区则沿近似垂直于拉伸的方向分布,并被残余奥氏体隔断,在两相交界处出现局部高应力区。不同方向拉伸时软相铁素体相较于残余奥氏体承受了更多的塑性变形,并且高应变区连成带状沿与拉伸方向呈约45°的方向分布。在铁素体的某些位置,由于软硬两相的相互作用也出现了局部高应变区,这些局部高应变区随着变形量的增加逐渐扩展并连接形成应变集中带(图中箭头位置所示),由此推测,若继续变形,则这些位置极有可能发生紧缩和断裂。当残余奥氏体垂直于拉伸方向分布时,会使铁素体承受更大的应变;平行于拉伸方向分布的残余奥氏体会发生协同变形,从而承担更多的应变,有效缓解铁素体中的应变集中,使体系具有更高的微观应力。因此,组织的分布状态对微观应力、应变分布有显著影响。

图6 630 ℃退火后试验钢在25%应变量时不同拉伸方向的Mises应力分布云图和等效塑性应变分布云图Fig.6 Mises stress distribution nephogram (a, c) and equivalent plastic strain distribution nephogram (b, d) of test steel annealed at630 ℃ in different tensile direction at 25% strain: (a-b) x axis direction and (c-d) y axis direction

3.3 单轴拉伸过程中的组织演变

图7中红色区域表示残余奥氏体已经转变为马氏体。由图7可以看出,在宏观应变达到11.6%时试验钢中已开始有马氏体相变发生。然而前人的试验结果表明,当应变达到3%时便已经有马氏体相变的出现[12],造成这一差异的原因是实际残余奥氏体的稳定性是不均匀的,有些局部区域稳定性较差,会较早地发生转变,而在数值模拟中,为了简化模型、提高

图7 沿x轴方向拉伸不同应变下630 ℃退火后试验钢的显微组织演变和应力分布Fig.7 Microstructure evolution and stress distribution of test steel annealed at 630 ℃ during tension along x axis directionunder different strains

计算速率,设定残余奥氏体的稳定性是一致的。在变形达到一定程度时,由于残余奥氏体和铁素体的强度和硬化能力不同,导致应力不均匀分布,多个位置的残余奥氏体同时达到临界应力状态,从而转变为马氏体。最先出现马氏体的位置与组织形态密切相关,一般出现在应力易集中的残余奥氏体尖端或狭窄区域。这些最初生成的马氏体由于强度更高,进一步加剧了应力集中。随着变形的继续,高应力区逐渐连接起来,促使马氏体相变围绕着现有马氏体展开,并沿着拉伸方向向残余奥氏体内部扩展[9]。当应变达到17.1%时,马氏体相变主要发生在沿拉伸方向分布的片状残余奥氏体中,等轴状残余奥氏体的边缘也发生了少许转变,但心部仍保持为残余奥氏体。

由图8可知:当均匀塑性变形结束时(应变25%),630 ℃退火的试验钢中残余奥氏体大部分转变为马氏体,而600 ℃退火的试验钢仅有体积分数50%~60%的残余奥氏体转变为马氏体,这说明在600 ℃退火工艺下7Mn钢的残余奥氏体稳定性较高。退火温度较低时,逆相变生成的残余奥氏体含量较少,固溶的碳、锰元素比例较高,从而提高了残余奥氏体的稳定性。

图8 模拟得到600,630 ℃退火后试验钢在沿x轴方向均匀塑性变形结束时的马氏体分布Fig.8 Martensite distribution of test steel after annealing at 600,630℃at end of uniform plastic deformation along axis direction by simulation

由图9的XRD谱计算可得,600,630 ℃退火后试验钢在沿x轴方向均匀塑性变形结束后的残余奥氏体占比分别为8.7%,6.4%。由模拟结果统计得到的残余奥氏体占比分别为9.67%,4.96%,相对误差小于5%,说明基于RVE模型模拟单轴拉伸过程中中锰钢的组织演变是较准确的。

图9 600,630 ℃退火后试验钢在沿x轴方向均匀塑性变形结束时的XRD谱Fig.9 XRD pattern of test steel after annealing at 600, 630℃at end of uniform plastic deformation along x axis direction

3.4 宏观力学行为

由图10可以看出,试验钢在630 ℃退火后具有更强的加工硬化能力,这是由于此时试验钢的残余奥氏体含量高,拉伸过程中转变为马氏体的量也较高,使试验钢具有更高的强度。当退火温度为615,630 ℃时,试验钢应力-应变曲线的模拟结果和试验结果吻合较好,相对误差小于5%,而当退火温度为600 ℃时,模拟结果和试验结果存在较大差异,抗拉强度差约100 MPa。当退火温度较低时,奥氏体晶粒长大速率较慢,获得的室温组织晶粒较细小,起到较强的细晶强化作用;同时较低的退火温度使奥氏体含量降低,奥氏体长大不充分,铁素体中能保留下较多的固溶强化元素。碳、锰元素在铁素体中可比在奥氏体中起到更强的固溶强化作用[13-14]。因此,当退火温度为600 ℃时,试验钢中细晶强化和固溶强化的作用更加明显,因此具有较高的屈服强度,而作者采用的各相本构模型中并未考虑到这两方面的作用,从而使试验结果与模拟结果间出现了偏差,但加工硬化率基本一致说明RVE模型对于描述马氏体相变产生的强度贡献仍是较可靠的。

图10 模拟得到不同温度退火后试验钢沿x轴方向均匀塑性变形阶段的拉伸工程应力-应变曲线与试验结果的对比Fig.10 Comparison of simulated and test tensile engineering stress-strain curves of test steel after annealing at different temperatures at stage of uniform plastic deformation along x axis direction

4 结 论

(1) 模拟发现组织分布对7Mn钢中的微观应力和应变分布影响显著,当奥氏体沿着拉伸方向分布时,更容易发生协同变形,承担更多的应变,从而缓解铁素体中的应变集中,使体系处于高应力状态。

(2) 片状奥氏体相比于等轴状奥氏体更易发生马氏体相变。在600 ℃退火工艺下7Mn钢的残余奥氏体稳定性较高,在拉伸至均匀塑性变形结束时仅有部分残余奥氏体转变为马氏体,而在630 ℃退火后残余奥氏体大部分转变为马氏体,由试验得到的残余奥氏体含量与模拟得到的结果相吻合,相对误差小于5%,验证基于RVE模型模拟组织演变的准确性。

(3) 当退火温度为615,630 ℃时,应力-应变曲线的模拟结果和试验结果吻合较好,相对误差小于5%,说明此时可以采用RVE模型对7Mn钢的单轴拉伸行为进行模拟,而当退火温度为600 ℃时,由于采用的各相本构模型未考虑到细晶强化和固溶强化所引起的屈服强度升高的作用,而使模拟结果与试验结果存在较大偏差。