海底管道配重层补口结构研究

蒋林林,韩文礼,2,张红磊,2,张彦军,2

1.中国石油集团工程技术研究有限公司,天津 300451

2.CNPC 石油管工程重点实验室—涂层材料与保温结构研究室,天津 300451

海底管道铺设工程大都采用高密度开孔聚氨酯对混凝土配重层接口进行填充[1-4]。在单层海底管道施工中,当海底管道的管径较大、配重层的厚度较大时,填充的开孔聚氨酯泡沫的熟化上强度时间较长,影响海上施工效率,增加施工成本。Q/SY 17321—2014[5]规定高密度开孔聚氨酯泡沫的抗压强度不小于1.76 MPa。海底管道铺设施工不可能给现场填充的高密度开孔聚氨酯泡沫提供室内试验样品的处理条件,填充部位通过滚轮下水时,高密度开孔聚氨酯泡沫的抗压强度可能达不到不小于1.76 MPa 的要求。在深港海底管道施工中发现,配重层补口填充工位需要的停留时间不小于30 min,是制约施工效率的主要环节之一。为保证海底管道混凝土接头部位可以顺利通过辊轮,提高施工效率,本文从影响开孔聚氨酯泡沫熟化时间的因素出发,研究了不同配重层补口填充结构、不同施工工艺、不同熟化时间对补口填充结构抗压性能的影响,采用不同的补口填充结构配合施工工艺可有效缩短泡沫熟化时间,提高施工效率。该项研究成果目前已获得国家授权发明专利,专利号分别为ZL 201510028184.7[6]和 ZL 201510556779.X[7]。

1 泡沫熟化时间影响因素分析

聚氨酯泡沫由异氰酸酯与组合聚醚反应生成:

该反应是一个放热反应。从化学反应的角度来讲,反应物的浓度、反应的温度、催化剂是影响化学反应速率的主要因素[9]。提高化学反应速率,可以缩短反应时间,减少聚氨酯泡沫塑料熟化时间,快速提高泡沫强度。采用催化剂或是调整反应物的参数可以提高反应速率。但该反应是一个放热反应,反应速率提高,反应热增加,温度的升高会进一步提高反应速率,产生大量的热量,不利于反应的正向进行。当管径较大、配重层厚度较大时,填充所需的聚氨酯泡沫的量就会增加,反应物的质量越大,产生的热量就越大,而填充厚度大不利于散热降温,加之防腐补口作业导致的管体高温,多方面的作用导致整个反应程度低,泡沫熟化时间长,强度增加速率缓慢。减少反应物的质量、强化散热降温有助于反应的进一步进行。

从以上分析可知单从调节原料参数加快反应速率出发,在填充工况不变的情况下很难缩短聚氨酯泡沫的熟化时间,使其强度在短时间内快速提高。

2 补口填充结构设计

从泡沫熟化时间影响因素分析可知,散热是影响高密度开孔聚氨酯泡沫强度提高的主要因素,从化学反应的角度来讲,减少反应物的质量可减少反应的生成热,热量减少,散热相对就快,高密度开孔聚氨酯泡沫强度提高的速率就快;从现场补口填充的工况来讲,采取适当的降温措施,如水喷淋降温、风机强制对流降温等,可有效加快散热,快速提高高密度开孔聚氨酯泡沫的强度。基于以上两方面的分析,设计了以下研究思路:

(1) 高密度开孔聚氨酯泡沫注料填充。深港海底管道配重层补口填充采用此种方式,本设计中采用高密度开孔聚氨酯泡沫注料填充时,施工工艺采用水喷淋降温,在反应物质量不变的情况下,通过改变施工工艺来加速反应生成热散失,达到降低聚氨酯泡沫温度,提高聚氨酯泡沫强度的目的。

(2) 高密度开孔聚氨酯泡沫瓦块 + 注料填充。该种结构从减少现场补口填充反应物的角度出发,采用预先预制好的高密度开孔聚氨酯泡沫瓦块来减少现场补口泡沫料的填充空间,达到减少反应物质量,进而减少反应生成热量的目的。

3 性能测试

3.1 试验装置

试验装置示意如图1 所示,包括QYL 8 t 千斤顶、上海天贺自动化仪表有限公司的MIC-1BS4-A多通道数字显示控制仪、LCS-C2B-5t 应变式负荷传感器、模拟滚轮顶具(外径325 mm、弦长180 mm、长500 mm、厚7 mm 的钢管片,下端焊接钢板进行加固)。

图1 试验装置示意

3.2 试验条件

试验原料为天津爱德化工有限公司的高密度开孔聚氨酯泡沫料(型号AD-200K),起发时间:36 ~40 s,凝胶时间:110 ~120 s,不粘手时间:140 ~150 s,填充量:30 ~35 kg(黑料:异氰酸酯,白料:组合聚醚)。

试验管段管径813 mm,长1.8 m,模拟配重层厚度80 mm,填充长度800 mm。

发泡机注料速率:2.1 ~2.3 kg/s。

环境温度:20.4 ℃。

原料温度:黑料25 ℃、白料28 ℃。

冷却水温度:18 ℃。

冷却水流量:30 ~35 L/min。

3.3 试验步骤

(1) 将试验管段固定到测试支架上。

(2) 模拟海底管道配重层补口填充工况,对试验管段进行配重层补口填充。

(3) 采用千斤顶和测力装置测试不同补口结构、不同施工工艺时补口填充部位的抗压性能。

3.4 试验内容

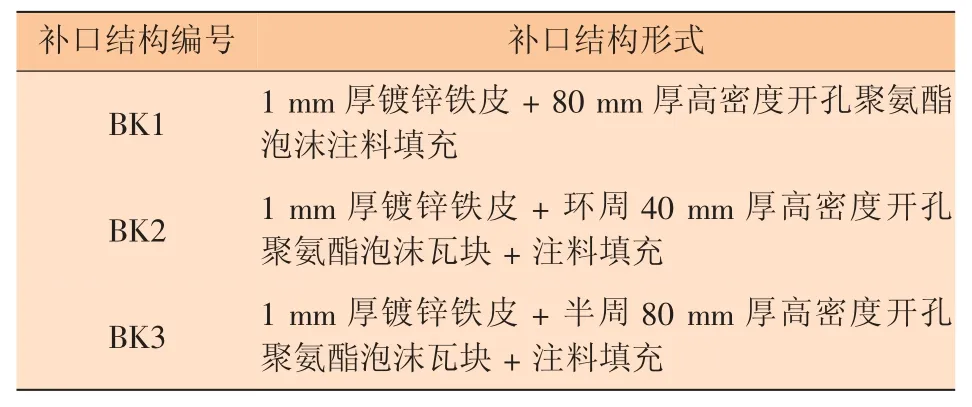

模拟海底管道配重层补口填充施工,补口填充工位停留时间为30 min。对3 种不同的补口结构形式(见表1) 进行不同时间(从开始补口计时)、不同施工工艺时的抗压性能测试。

(1) 对于BK1 补口结构,从安装镀锌铁皮进行补口开始计时,测试13、17、21、30 min 时补口填充结构的抗压性能;另外采用冷却水喷淋工艺,测试不同喷淋时间对其抗压性能的影响,即从补口开始计时到17 min 时,测试喷淋5、7、10 min时的抗压性能。

表1 配重层补口填充结构形式

(2) 对于BK2 补口结构,从安装镀锌铁皮进行补口开始计时,测试13、17、21 min 时的抗压性能。

(3) 对于BK3 补口结构,高密度开孔聚氨酯瓦块安装在补口区域下表面,填充的高密度开孔聚氨酯泡沫起辅助固定作用,仅观察其填充效果。

4 数据分析与讨论

采用千斤顶和测力装置对补口填充部位进行加载试验的过程中,数控仪表记录了加载时间和载荷大小,包覆在测力装置表面的复写纸和白纸记录了接触面积。通过数控表记录的载荷和复写纸记录的接触面积,大概估算得到补口结构的抗压强度。

4.1 BK1补口填充结构的抗压性能

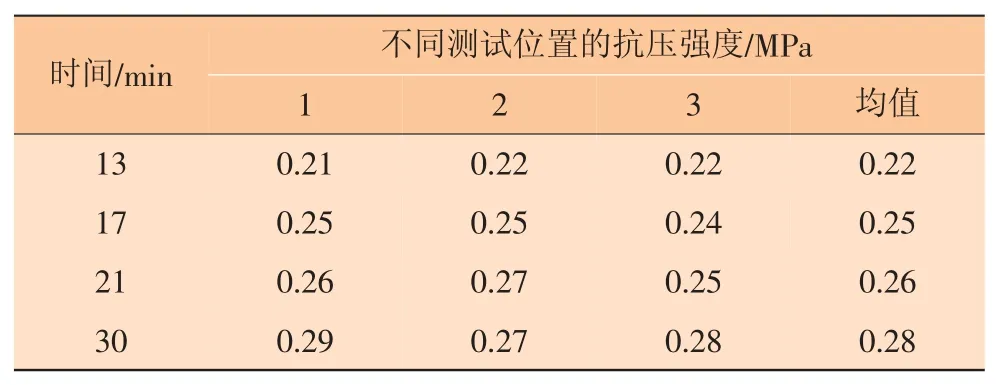

BK1 补口填充结构在补口开始计时不同时间不同测试位置的抗压强度见表2。

表2 BK1 补口结构不同时间不同测试位置的抗压强度

从表2 数据可以看出,随着时间的延长,泡沫熟化时间延长,BK1 补口结构的抗压强度逐渐增大。从测试结果来看,补口填充部位在补口开始计时到13 min 时,补口部位的抗压强度均值为0.22 MPa;计时到17 min 时,补口部位的抗压强度均值为0.25 MPa;计时到21 min 时,补口部位的抗压强度均值为0.26 MPa,计时到30 min 时,补口部位的抗压强度均值为0.28 MPa。近似认为高密度开孔聚氨酯泡沫配重层填充部位顺利通过辊轮需要的抗压强度为0.28 MPa。

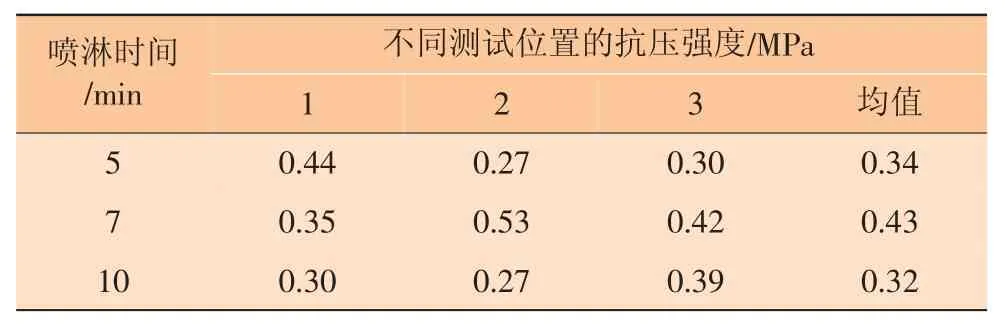

BK1 补口填充结构采用冷却水喷淋不同时间,在补口开始计时到17 min 时的抗压强度见表3。

表3 BK1 补口结构冷却水喷淋不同时间不同测试位置的抗压强度

从表3 数据可以看出:喷淋5 min 时的补口结构抗压强度均值为0.34 MPa,喷淋7 min 时的抗压强度均值为0.43 MPa,喷淋10 min 时的抗压强度均值为0.32 MPa。喷淋10 min 时的抗压强度小于喷淋5 min 和7 min 时的抗压强度是由于水压波动的影响。随着喷淋时间的增长,不同测点的抗压强度也存在差异,这与补口填充空间聚氨酯泡沫反应的程度、喷淋的均匀性有关。与未采用喷淋水冷却工艺的同种结构相比采用喷淋水冷却工艺之后整体抗压强度变大。

4.2 BK2补口填充结构的抗压性能

BK2 补口填充结构在补口开始计时不同时间不同测试位置的抗压强度见表4。

表4 BK2 补口结构不同时间不同测试位置的抗压强度

从表4 数据可以看出,随着时间的延长,泡沫熟化时间延长,BK2 补口结构的抗压强度逐渐增大。从测试结果来看,补口填充部位在补口开始计时到13 min 时,补口部位的抗压强度均值为0.28 MPa;到17 min 时,补口部位的抗压强度为0.32 MPa;到21 min 时,补口部位的抗压强度均值为0.37 MPa。在补口开始计时经相同时间,BK2补口填充结构的抗压性能均大于BK1 补口填充结构的抗压性能,可见,减少聚氨酯泡沫原料的质量可以有效缩短聚氨酯泡沫的熟化时间,加速聚氨酯泡沫强度的提高。BK2 补口结构开始计时到13 min时的抗压性能已经达到BK1 补口结构到30 min 的抗压性能。但与采用喷淋设施的BK1 补口结构抗压强度相比,BK2 补口填充结构抗压强度略小。

4.3 BK3补口填充结构的抗压性能

BK3 补口结构,高密度开孔聚氨酯注料填充情况良好,可以起到固定高密度开孔聚氨酯泡沫瓦块的作用。半周80 mm 厚高密度开孔聚氨酯泡沫瓦块为预制结构,抗压强度符合Q/SY 17321—2014 规定,不小于1.76 MPa,安装于补口位置下表面,可使补口结构顺利通过辊轮。该结构可以忽略现场浇注聚氨酯泡沫强度对海底管道施工的影响,提高施工效率。

5 结论

BK1 补口填充结构结合冷却水喷淋工艺对泡沫强度的提高效果优于未采用冷却水喷淋工艺的同种结构以及BK2 补口填充结构。

BK2 补口填充结构从补口开始计时到13 min时的抗压性能达到BK1 补口填充结构到30 min 时的抗压强度。

BK3 补口填充结构可以忽略现场浇注聚氨酯泡沫强度对铺管施工的影响,提高施工效率。

综上所述,三种补口填充结构结合相应的施工工艺,达到深港海底管道配重层补口填充结构要求的抗压性能所需的时间均大幅减少,减少配重层填充工位用时,可以提高海上施工效率。