国际EPC承包商管道试压质量管理

田小飞,郭 超,闫俊杰,骆振斌,任 鹏

中国石油天然气第一建设有限公司,河南洛阳 471023

在国内石油化工建设领域以往的管道施工质量管理中,管道试压工作伴随管道工程“三查四定”进行,检验过程中,往往注重经验,没有形成严谨的控制程序和可靠的记录文件,管理方式也较为粗放[1]。随着国家“一带一路”战略的稳步推进,越来越多的国内承包商走出国门,与国际一流承包商同台竞技,同时石油化工装置建设日益大型化、复杂化,原有的管道试压质量管理方式亟待改进。国际EPC 承包商管道试压通常采用“试压包”这一行之有效的手段,合理地将繁琐无序的管道系统检验工作系统化、规范化、有序化,极大地促进了管道系统检验工作的质量和效率[2]。

1 “试压包”质量管理的内涵

“试压包”就是一个试压系统的完整资料,记载并收集了试压系统的试压参数、图纸、扫尾销项记录、管道的各项质量检查记录、焊接记录和NDE 报告、试压用工器具、仪表等的校验证书、试压用介质的化学分析报告、试压报告、最终文件检查报告等资料[3]。试压包质量管理对管道安装工作起到了记录、可追溯性和文件同步归档的重要作用。试压包质量管理的内涵在于,根据一套完整质量控制计划对一个试压系统进行逐步验收直至质量合格,最终完成一个“试压包”的过程。典型的试压包质量控制计划见表1,分为三个阶段:

(1) 试压包文件准备和审批(E1-E3):试压程序文件也就是试压技术措施的编制、审批;根据工艺流程图(PID),按照不同的压力等级、不同介质划分试压系统;每个试压系统按照特定的目录准备文件,形成试压包,并提交总承包商和业主审批。

(2) 试压包执行(E4-E9):根据工序步骤完成报检验收、查尾销项、内部清洁、盲板安装确认、试压报告签署。

(3) 试压包关闭(E10-E14):试压盲板拆除,管路恢复确认,试压包文件检查,实现试压包关闭。

表1 试压包质量控制计划

2 试压包文件准备和审批

2.1 试压程序文件的编制与审批

试压程序文件由施工分承包商编制,描述试压工作的准备程序、执行程序、质量要求、HSE 要求等内容,由总承包商和业主审批,作为试压工作开展的基础和前提。

2.2 试压系统划分

试压系统必须在试运部门分配的子系统内划分。子系统是按照特定的操作功能以实现可单独试运的最小结构,更高级别的依次是系统和单元。在工艺流程图上,每条管道都应标明子系统的全局代号[4]。一般采用“XXX-YY-ZZ”表示,“XXX”表示单元号(UNIT),“YY”表示系统号(SYSTEM),“ZZ”表示子系统号(SUBSYSTEM)。每个试压系统都在同一套工艺流程图上标记,直至整个子系统被全部覆盖,保证无遗漏无重复。每个试压系统应编制单独的试压包号,一般采用“AAA-(XXXYY-ZZ) -####”,“AAA”表示分包商代号,“####”表示试压包顺序号。采用子系统内划分试压包的方式明确了达到试运条件的最低要求,为工程项目的进度管理提供了更精确的方向,更有利于项目试运的分步实施。

2.3 试压包文件准备和审批

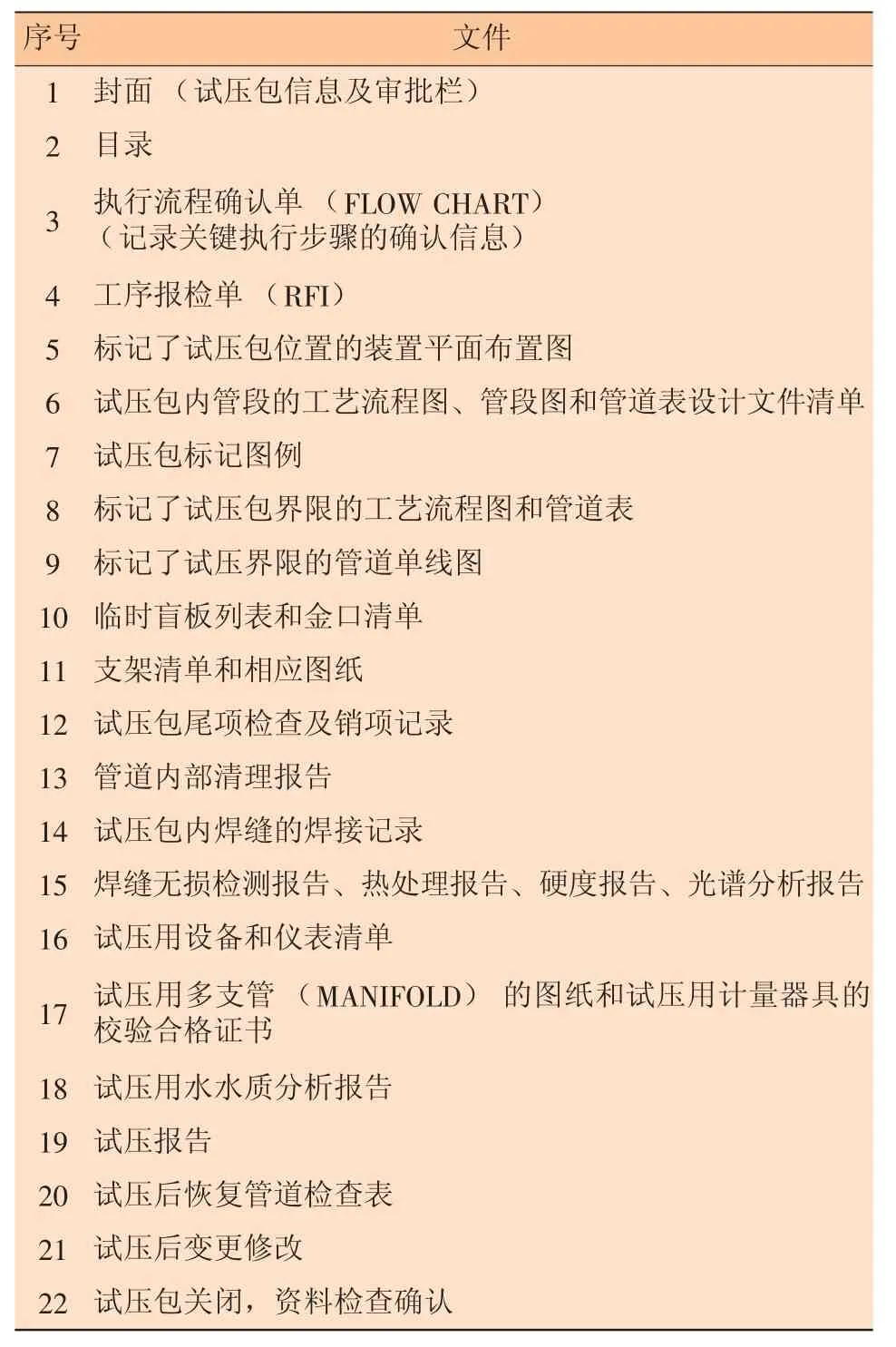

(1) 试压包的文件构成见表2。

表2 试压包文件构成

试压包文件由表2 中确定的22 项构成,如遇不适用项,需放置该项不适用(N/A) 的纸张,未形成文件项放置该项内容的指示页,保证试压包格式的一致。

(2) 试压包执行流程确认单 (TEST PACKAGE FLOW CHART):记录和追踪试压包的执行情况,展示的是试压包执行的必经步骤,便于掌控试压包的执行状态。

(3) 图纸文件准备。工艺流程图(PID):单独准备覆盖试压范围的PID,用彩笔勾勒试压范围,试压界限用红色旗帜标记,旗帜指向试压范围内部,并用红色笔标识此试压包的编号。

管道单线图(ISOMETRICS):使用管段编号和焊缝编号齐全的单线图,按照约定的统一图例,用彩笔勾勒出试压范围,用红色笔标记试压界限和试压包各项信息,如临时盲板的位置和编号、最高点压力表的安装位置、多支管上水位置、试压需临时移除的设备仪表、试压时临时安装的支架和管段、试压的排气和最低点位置以及因试压包划分产生的黄金焊口(以下简称金口) 信息等。

(4) 试压用临时盲板表和金口清单。根据已划分完成的试压包,编制试压用临时盲板表,标明盲板号、材质、厚度等信息,盲板列表在试压执行过程中非常重要,试压前的盲板安装、试压后的盲板拆除都需要在盲板表上确认。

对于特殊情况产生的一些无法试压的焊口,需要整理出金口清单,该清单对于施工质量的控制和试压包关闭前的检查意义重大。

(5) 试压包审批。编制完成的试压包,通过文控传送至总承包商和业主审批。未通过审批的应根据审查意见,修改升版后再次送审,直至最终审批完成。

3 试压包的执行

3.1 试压包启动前的审批

试压包启动前,需确保设计变更部分已升版到最终版图纸,试压包内管道安装基本完成。试压包启动前的审批,主要是确认工艺流程图、管道表、包含管段号和焊缝号的单线图、支架图的版本,保证试压包的文件资料为最新版本。送审之前应仔细核查各项信息,确保信息准确可靠。

3.2 尾项检查及销项

现场尾项检查前,需确保现场的安装已全部完成。安装过程中的质量验收项已报检通过,如阀门安装、螺栓紧固、管道坡度控制以及与动设备连接的法兰平行度验收等。检查文件齐全,签字完整,整理至试压包文件。

现场尾项检查主要是根据图纸检查现场安装的一致性和安装质量,依照质量控制文件中的尾项检查清单逐一检查,将检查出的未完成项及不合格项逐一登记在尾项清单(PUNCH LIST) 中,销项完成后再逐一销项确认。

根据对试压执行的影响情况,尾项项目分为A、B、C 三类:

A 类是影响管道试压执行的项目,在试压之前必须销项。如影响管道贯通性的未完焊缝、与管道有焊接或影响管道稳定性的未完支架、安装错误的项目等。

B 类是影响管道试运的项目,在试运行前必须销项。如未焊接的金口、非热连接的支架、未安装的仪表设备、临时移除或者调整方向的设施等。

C 类是影响管道最终验收(FA) 的项目,在终验之前必须销项。如管道系统的附件配设、影响运行操作的项目等。

尾项检查分两步,首先由分承包商和总承包商参与进行预检查,检查出的尾项由分承包商进行清理,其中A 类项必须全部销项,并由总承包商确认。随后邀请业主/PMC 进行尾项检查,对于新增尾项,要求清理完所有的A 类尾项才能继续下一步。填写尾项清单时要做到详尽,描述准确,尤其是B 类尾项要记录全面,同时也是试压后现场检查的重要质量控制点。

3.3 无损检测审查

现场消除尾项后,将焊接数据库中试压包管段的焊接信息形成焊接记录,附焊缝的无损检测报告,如目视检查(VT) 报告、射线(RT) 报告、渗透(PT) 报告、磁粉(MT) 报告、超声(UT)报告;热处理(PWHT) 报告、硬度(HT) 报告、光谱分析(PAMI) 报告等。同时提交试压包内焊工业绩表,以满足焊接质量管理要求,报送总承包商和业主/PMC 的焊接工程师查验。

3.4 管道内部清洁

无损检测审查完毕后,启动管道内部清洁工作,合格后完成内部清洁检查报告。

3.5 试压启动前检查确认

试压启动前确认的项目和试压类型有关。试压类型分为四种:水压试验、气压试验、流体运行试验、目视检查。

流体运行和目视检查不需要制造单独的密封环境,故只需要确认所有的尾项已销项。

水压、气压试验必须制造单独的密封环境。需要检查的项目:临时盲板安装;确认临时拆除、临时封堵、临时管段的安装;试压多支管安装(包含压力表、温度计等);升压设备的准备、压力表的选型、校验证书、是否安装在最高点等。水压试验需要准备合格试压用水,对于气压试验,除准备好试压设备、检查工具外,还需要在多支管上安装符合试验压力的安全阀。

临时盲板使用记录清晰、准确的质量控制表格中的临时盲板表,作为控制的依据。其余项目在试压包编制时也已标记在单线图上,现场检查时逐一核对。同时,申报并获得试压安全作业许可,现场设置试压安全范围和风险提示。

试压启动前的项目检查合格后,参与各方在试压包流程确认单上签字确认,并预定试压执行的时间,需要第三方检查的,通知第三方按时参加。

3.6 试压执行

在约定的试压时间,按照试压程序文件的要求注入试压介质,升压至试验压力,并保持规定的时间,逐一检查所有试压包管道及组成件,根据试压程序的合格标准判定试压合格与否。合格后,需及时释放压力,并排净试压介质。

4 试压包关闭

4.1 试压后管道恢复检查

试压完成后需要进行管道吹扫,应结合管道吹扫实际情况,避免重复作业。按照临时盲板表拆除临时盲板,逐一签字确认。恢复试压时临时拆除、调向、安装的部件。试压排空处的螺纹连接,按照设计要求进行密封焊接和检验,试压用排凝的密封按照试运部门的指示进行。对于与动设备间的连接法兰,需要再次进行法兰平行度和同轴度检查。

现场检查按照质量控制表格进行,主要检查的项目有:焊接金口的质量验收报告,弹簧支吊架定位销的拆除,膨胀节的方向和固定卡具的拆除,试压放空和排凝的密封焊情况,正式垫片的安装情况,各种阀门的安装、带向阀门的方向、位号标识及操作附件等,孔板法兰的方向和垫片的安装,过滤器的就位,安全阀的安装及压力整定,所有法兰的紧固以及管道标识等。

4.2 试压包最终检查

现场检查合格后进行试压包的最终检查(FINAL CHECK),主要是检查试压包资料的完整性,如是否有报告缺失或者签字遗漏的情况。

最终检查完成的全部试压包需要扫描成电子版本,并在试压包数据库建立对应的超链接,存入业主电子文件库。试压包的纸质版本按照竣工文件要求装盒存档、移交业主。

5 结束语

石油化工大型建设项目的管道安装工程在项目施工过程中有着举足轻重的作用,质量控制难度大,占用极大的人力资源和建设周期。国际EPC 承包商采用“试压包”管理方式理顺管道扫尾施工思路,缩短扫尾工期,同步完成竣工资料移交,结合信息平台为项目决策提供准确依据,起到以质量管理促进施工组织和降本增效目标实现的作用。

笔者所在公司作为阿尔及利亚及尔炼油厂改扩建项目和哈西油泵站项目的EPC 承包商,项目部采用“试压包”的方式进行管道试压管理,成功完成了1 500 余个试压包,顺利高效地完成了上述项目中的管道工程验收。