提高长输管道水平定向钻控向精度技术

张自力,冯成功,甄文选,刘彦辉,张晓伟,高云龙,刘 雷

1.中国石油管道局工程有限公司东南亚项目经理部,河北廊坊 065000

2.中油管道物资装备有限公司,河北廊坊 065000

1 工程概况

泰国某项目新建管道以更换部分在役输气管道,并采用不停输封堵的方式与老管道进行连接,项目分为Section1 和Section2 两部分,全长约15 km,主要工作为水平定向钻穿越(HDD),穿越共计11 条,总长9.6 km。Section1 沿线与在役泰国3 号输气管道(埋地) 以及EGAT 230 kV高压线并行,Section2 与在役泰国1 号输气管道(埋地) 并行。项目施工环境较为复杂。

2 水平定向钻穿越(HDD)问题

在役管道实际沿线位置与图纸上的曲线数据有偏差,直接影响新建穿越管道与在役管道最近距离的计算,如表1 所示。

表1 穿越位置与在役管道最近距离

由于此管道处于商业繁华、人口稠密的区域,且泰国土地私有,用大开挖方式施工需要大量的征地协调工作以及高额赔偿费用,因此最佳方式为HDD,但该项目大部分区域地下埋有多条在役管道,对HDD 控向精度能力要求高,控向偏差大可能导致“撞管”事故,后果不堪设想。项目业主要求HDD 横向精度偏差为±0.5 m,已超出常规HDD施工精度要求。

3 影响HDD精度的主要原因分析

从人、机、料、法、环、测(5M1E) 六个方面,筛选出导致HDD 施工中控向精度不准确的主要因素有以下三个[1]。

3.1 邻近在役管道的电磁干扰

由于新建管道穿越位置与在役管道最小距离只有2 m,对施工来讲,不仅安全风险很高,而且在役管道属于钢制管道,会影响探测精度[2]。为了探测在役管道对检测精度的影响,进行了现场模拟实验,验证现有系统对外界电磁干扰的抗干扰性。首先利用现有穿越系统,用钢套管模拟外界干扰,先后在探头附近放置管径分别为1 in、4 in (1 in=25.4 mm) 的钢管,检验对探测器的干扰(在无干扰的情况下,读取探测器读数为:方位角212.6°,引力角91.7°)。钢管在不同距离处对探测精度的干扰数据如表2 所示。

表2 邻近在役管道距离对探测精度的干扰数据

从表2 可以看出,探测精度会受到邻近在役管道的影响,方位角会发生不同程度的偏移,管径越大影响越大。管径1 in 管道在2 m 范围内对探测精度有影响,管径4 in 管道在3 m 范围内对探测精度有影响,而在役管道管径为28 in 和36 in,对探测精度影响范围更大,远远超出项目业主要求的HDD 横向精度±0.5 m。

3.2 外部随机干扰

在现场检查过程中发现,探测仪的数据在某些情况下会突然发生变化,其变化程度偏离了正常值。经查阅资料发现,数据异常多是由于外界随机干扰造成的[3],通过监测外部环境发现,当外界有重型车辆经过或电压不稳时,便容易产生数据波动。因此,如何处理好外部随机干扰因素,是获得准确数据的关键。

3.3 数据处理手段

在数据测量时发现:在测量同一点的五组数中,假设实际位置点为0,采集围绕0 点位置的波动数据,若有异常点,会出现如图1 所示偏差,此时系统会自动将异常数据剔除。但在外界有干扰的情况下,所有数据(包括异常点) 会出现如图2所示偏差,在此情况下会干扰控向人员判断。

图1 数据采集(剔除异常点)

图2 数据采集(保留所有点)

除此之外,技术人员还分析了其他可能影响因素,如钻铤是否被磁化、雷雨天气是否影响定位精度、GPS 测量仪器精度是否不足、人工磁场布设是否不准确等,问题都被一一排除。

4 解决方案的制定和实施

通过参考借鉴泰国PTT-NS 项目经验(该项目共计65 条定向钻,出土点横向偏差均有效地控制在±0.5 m 以内),制定了相应对策和方案。

4.1 采用新一代控向系统——Paratrack导向系统

选用新一代的控向系统——Paratrack 系统,该系统的数据处理方式较为先进,数据分析模块采用时域及频域分析,降低了干扰信号,同时配合使用人工磁场布置,大大提高了数据处理准确性和数据采集速率。此外,该系统另有直接测量成像工具,增加了许多视觉功能,可以更准确地显示和规划钻进路径曲线。

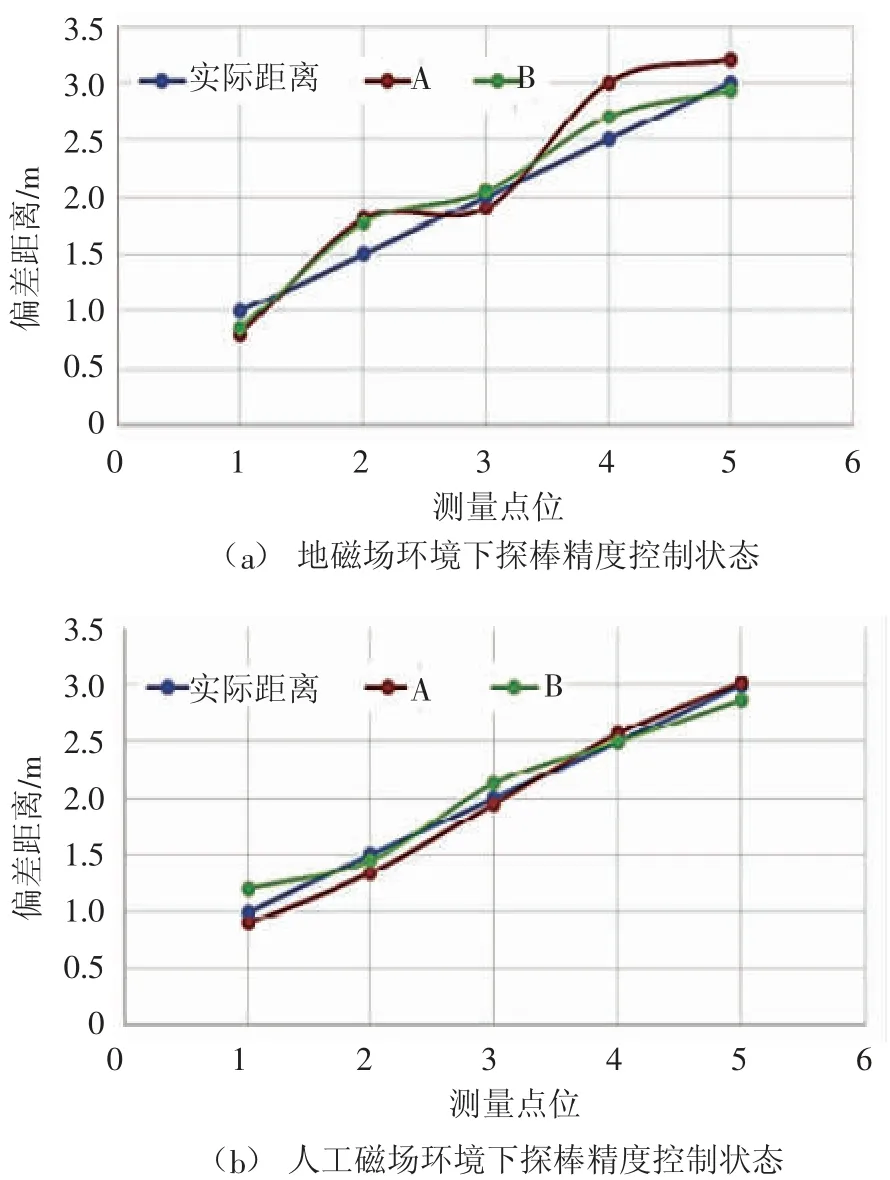

为验证Paratrack 系统精度,采用了两套相同规格的穿越设备进行精度模拟实验。其中一组探棒A 已在施工中应用过,另一组B 是全新探棒。验证结果表明,地磁场环境下相对误差都不超过0.5 m;若在人工磁场环境下二者的偏差不超过0.2 m,如图3 所示。

图3 模拟实验及偏差

另外,在定向钻所需定位线圈选择上直接选用了交流线圈,有效抑制了干扰[4],线圈定位偏差如图4 所示,偏差基本控制在0.1 m。

应用现场表明:采用Paratrack 技术以及交流线圈,成功将HDD 施工控向偏差降低到了±0.2 m,满足项目技术规范要求。

图4 交流线圈定位偏差

4.2 探测在役管道与钻头的实时相对位置

4.2.1 引进水钻确认管道位置

水钻定位的工作原理是借助水的动能破开土壤,当水流撞击到在役管道时,可以通过测定回声确定管道位置。水钻探测法具有定位精度高、设备体积小、使用灵活、工期短、费用低、对交通及居民生活无干扰等特点,最深可测得地面以下17 m的管道[5]。

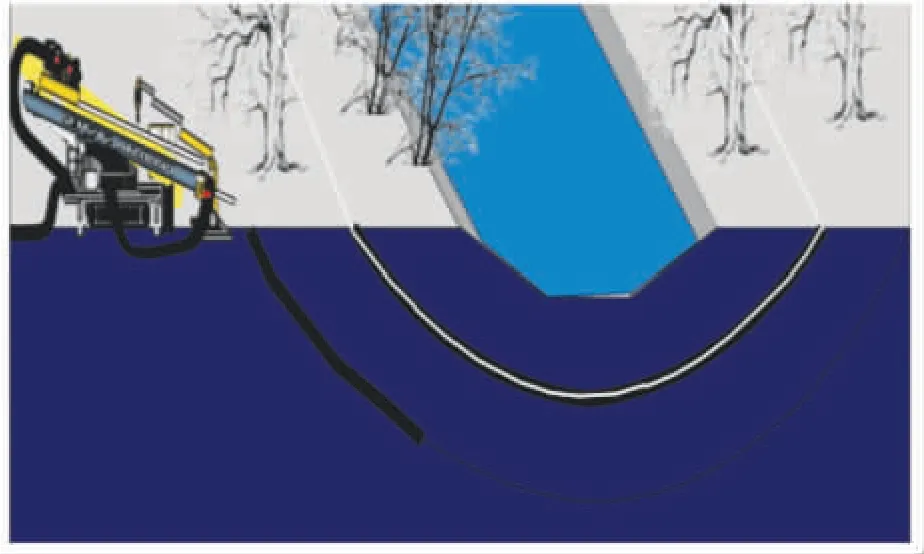

水钻定位工作机理如图5 所示。

图5 水钻工作机理

通过电机提供动力,将水箱内的水泵出并加压至金属探管中(管径有两种:0.5 in 和4 in),探管前端有筛状堵头,布满2 ~3 mm 直径的小孔,在压力作用下,水速可达300 m/s。当水流冲开地层达到管道位置处时,水流冲击管道的声音会通过金属管传递回来,此时即可判定管道位置。然后通过GPS(RTK) 进行地面高程测量,减去深入地下管道的长度,即可算出埋地管道的具体位置。通过引进水钻,完成了在役管道位置的地上探测,精度偏差在0.1 m 以内。

4.2.2 采用地下线圈实时探测在役管道与钻头之间的相对位置

一般情况下,都是在管道穿越曲线的顶部布置人工磁场线圈对线圈的坐标和高程进行测量,在导向孔钻进时,通过探头接收地面线圈的磁信号,通过系统软件分析计算出钻头的位置,当钻头偏离设计曲线时,司钻调整钻进角度,以实现精确控向的目的。

在施工过程中,人工磁场产生的电磁场同样会受到在役管道的干扰,可采用给在役管道通电的方式布设新的磁场(如图6 所示)。与地表线圈形成的磁场相比,钻头与新磁场的距离更近,精度会更高[4]。因此通过阴保桩对在役管道通电(如图7 所示),形成一条埋地的人工磁场,利用前期测得的在役管道坐标信息,作为地下线圈的参数输入,确定了钻头与在役管道的相对位置,确定了钻头位置,降低了穿越偏差甚至“撞管”等严重事故的风险。

图6 地下线圈示意

图7 阴保桩通电

应用结果表明:采用水钻进行在役管道定位,可以准确判定在役管道的位置和走向;结合地下人工磁场的采用,在穿越过程中随时观察钻头与在役管道的相对位置(如图8 所示),保证了穿越安全顺利进行。

图8 在役管道及钻头相对位置

5 结束语

针对影响HDD 精度的主要因素所采取的对策保证了在狭小地域内HDD 安全施工,有效避免了因穿越精度低造成的“撞车”风险和损失。同时,引进了更新版本的控向系统,降低了导向孔穿越偏差,可为类似HDD 穿越项目提供借鉴和参考。