混凝土配重管涂敷在线激光测径设备研制与应用

武占文,贾 振,王长怀,杨 彪,张 祥

海油发展珠海管道工程有限公司,广东珠海 519090

随着海洋油气资源开发的持续增长,近年来海洋油气管网建设得到了迅猛发展,海底管道配重技术也得到了广泛关注[1-5]。海洋工程中主要采用管道外喷射混凝土配重层进行海底管道配重,用于增加管道负浮力,保障水下管道稳定运行。在混凝土配重涂敷生产中,配重管外径是计算海底管道负浮力指标的重要基础参数之一,其测量精度和效率对海底管道配重涂敷生产工艺控制至关重要。目前,业内普遍采用ISO 21809-5 标准推荐的π 尺测径工艺进行海底管道涂敷在线外径测量,即先测量配重管周长,再计算出配重管直径。该外径测量工艺受人为操作影响较大,测量精度低,误差大,而且无法实现连续检测。同时,涂敷在线人工测径与配重涂敷出管存在交叉作业,不但增大检验人员安全风险,而且也影响配重涂敷出管操作,降低涂敷施工效率。近年来海洋工程设计对管道涂敷工艺控制精度的要求愈加严格,现有的人工测径工艺已很难满足高精度(测径误差≤1 mm) 的涂敷在线同步测径要求。EUPEC、Bredero Shaw 等国外管道知名涂敷公司已具备高精度的自动在线测径技术,而国内还未见自动测径技术在管道配重涂敷技术领域的应用。因此,针对混凝土配重管外径高精度测量要求,目前急需开发出一种能够对配重管进行混凝土涂敷的在线自动测径设备。

本文根据管道混凝土配重喷射涂敷工艺特点,利用激光扫描测径技术和激光定位技术,研究开发出一种满足海底管道混凝土配重涂敷在线同步测径要求的激光测径设备。

1 激光测径设备设计原理

1.1 激光扫描测径原理

激光扫描测径是目前较为常用的一种高精度直径测量方法,主要利用高速扫描的平行激光光束对待测物体投影,相对应的激光接收器将投射过来的激光信号转换为电信号后,即可计算出被测物体的直径[6-8]。对于管径较大的海洋油气管道,常规单光路激光光束无法满足大管径混凝土配重管投影测量要求。为满足尺寸较大的配重管激光扫描测径需求,本研究选用双光路激光扫描技术作为测径方法,其光路系统结构见图1。当两束平行的激光扫描光束分别扫描配重管的上下边缘时,可根据激光接收器上的光电信号,并结合两个激光光束间的距离求算出配重管的直径。

图1 双光路激光扫描测径光路结构

1.2 激光定位原理

激光定位是以激光器为零点,利用激光测距原理进行物体定位[9-10]。根据非连续的单根海底管道混凝土喷射配重涂敷工艺特点,本研究在配重涂敷生产线出管一端设计安装了激光定位传感器,用于实时监测配重管与激光扫描测径光束的相对位置,配重管激光定位测径工艺如图2 所示。

图2 配重管激光定位测径工艺示意

当配重管通过激光扫描测径光束时,数据采集系统根据激光定位传感器此刻反馈的位移信号,自动采集和记录激光扫描测径光束中配重管的外径数值,实现配重管涂敷在线连续全长测径功能。

2 硬件布局及开发设计

针对非连续的海底管道混凝土喷射配重涂敷工艺,为保证其涂敷效率,管道工程公司普遍将配重涂敷生产线设计建造成以涂敷设备为中心的对称式进出管结构。根据海底管道配重涂敷工艺和配重涂敷生产线布局特点,为实现配重管外径测量和配重涂敷的同步性,本研究将配重涂敷在线激光测径设备分为激光扫描测径系统、激光定位系统和数据采集系统。其中激光扫描测径系统安装于配重涂敷室的两侧,激光定位传感器设计安装在配重管生产线出管端,见图3。

图3 海底管道配重涂敷生产在线激光测径设备布局

2.1 激光扫描测径系统

激光扫描测径系统是利用激光扫描投影原理进行配重管外径测量的光电系统,针对配重管较大的外径变化范围(300 ~1 700 mm),本研究选用双光路激光扫描测径结构,用于保证激光扫描测径系统具有较高的适用性。激光扫描测径系统结构见图4。

图4 激光扫描测径系统结构

该系统主要由承载框架、激光扫描发射器、激光接收器、同步滑动模组和光栅尺组成。

在扫描测径系统中,同步滑动模组固定于门状的钢制承载框架两侧,激光扫描发射器和激光接收器分别安装于两侧的同步滑动模组上,并可在滑动模组的导轨上同步移动,以确保激光扫描发射器产生的平行激光光束能够全部被激光接收器接收。

考虑到钢管在配重涂敷过程中的旋转跳动,为确保大管径配重管上下两个边缘分别能够被两束激光光束投射,本研究选用激光光幕宽度为150 mm 的激光扫描发射器。光栅尺设计安装在与激光扫描发射器同侧的承载框架上,并与激光扫描发射器相连,用于检测两个激光扫描发射器之间的相对距离,并结合激光接收器计算配重管外径数值。

激光测径系统组件设计结构参数见表1。

表1 激光测径系统组件设计结构参数

2.2 激光定位系统

激光定位系统为配重管位移定位装置的核心,本研究选用德国SICK DL50 高精度激光位移传感器作为激光定位系统,测量位移分辨率为0.1 mm,能够对涂敷生产线上配重管的位置进行精确定位,进而与激光测径系统相匹配,实现配重管定位数据采集功能。

2.3 数据采集系统

数据采集系统由工控机和测控软件组成,激光扫描测径系统、激光位移传感器分别通过数据线与工控机相连,利用RS485 通讯建立起联结各个系统的数据传输网络。

数据采集系统能够对混凝土配重管测径数据进行实时检测、计算和储存,并可与现有上位数据跟踪系统相连接,直接将快速采集的外径数据传输至现有的涂敷生产数据系统进行海底管道负浮力计算。

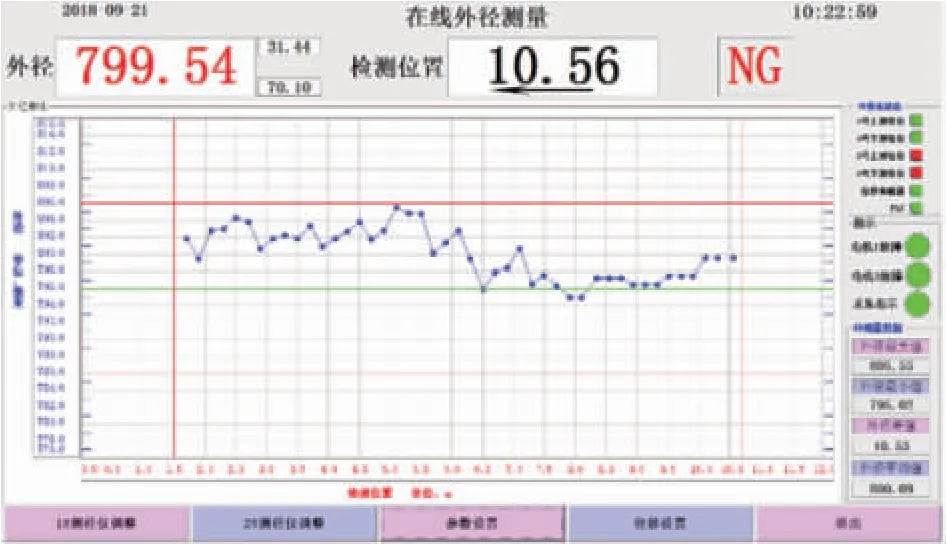

数据采集系统软件界面见图5。

图5 数据采集系统软件界面

3 自动测径工艺试验

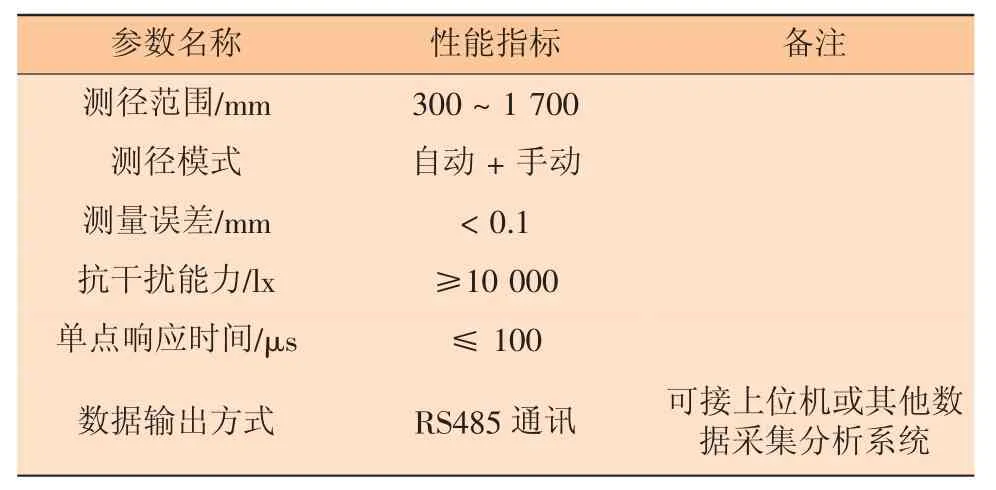

基于以上设计方案研制出了海底管道混凝土配重涂敷生产在线激光测径设备,安装在混凝土喷射涂敷配重生产线上,设备性能参数见表2。

表2 海底管道混凝土配重涂敷在线激光测径设备性能参数

结合涂敷施工开展了激光扫描自动测径工艺试验,以验证激光扫描自动测径设备对不同规格海底管道外径测量的适用性。激光扫描自动测径工艺试验见图6,自动测径工艺试验结果见表3。

图6 海底管道配重涂敷在线激光测径工艺试验

表3 海底管道激光扫描自动测径工艺试验结果

激光扫描自动测径工艺试验结果表明,所研制的激光扫描测径设备能够对外径300 ~1 700 mm 的海底管道实现配重涂敷生产在线测径。对比激光扫描测径结果与手动测径的结果,两种工艺间的测量偏差小于1 mm,且激光扫描测径检验工艺能够更为精确地测量配重管的外径值。

4 现场应用

孟加拉MAHESHKHALI 管道涂敷项目管道规格为D 1 067 mm×19.1 mm,混凝土配重层厚度为110 mm,管道长度7 km。大管径海底管道配重涂敷显著增大了在线人工手动测径检验的难度,本项目采用激光扫描自动测径设备进行了配重管涂敷在线自动测径检验。现场应用表明,激光扫描自动测径设备能够对配重管外径数据进行实时监测、自动计算和储存,并可与现有涂敷生产数据跟踪系统相连接,直接将采集的外径数据传输至现有的涂敷生产数据系统进行海底管道负浮力计算,保证了海底管道涂敷生产与质量检验较高的同步性。

5 结束语

根据管道混凝土配重喷射涂敷工艺特点,本文利用激光扫描测径技术和激光定位技术,设计研发出海底管道配重涂敷在线激光扫描自动测径设备和相配套的测控系统,能够对在线涂敷的配重管外径进行实时监测、自动计算和储存,显著地提高了配重管外径测量精度和效率。该设备的成功研发和工程应用对国内海底管道配重涂敷检验技术水平的提升具有重要意义。