超大型FPSO码头系泊设计分析

徐田甜

中国海洋石油国际有限公司,北京 100028

超大型FPSO(浮式生产储油卸油装置) 是海上油田开发的重要工程设施。FPSO 船体建造或改造完工下水后,通常要在码头系泊,在码头附近安装上部模块、管廊模块和火炬塔,进行舾装、调试和试验等。FPSO 在码头系泊的工期通常长达1 ~2 年,系泊期间可能遭遇台风等极端恶劣天气,造成经济损失和人员伤亡[1],如果系泊采用过多的系缆则会增加FPSO 的工程成本,增加码头规划和建设、系泊作业、应急管理的难度,影响码头的物流和起重等作业,影响FPSO 的工程进度。因此,FPSO 码头系泊设计既要保证安全,又不能冗余过多,有必要对FPSO 码头系泊进行水动力分析和模型试验,优化码头系泊设计。目前已有相关的企业标准,针对有掩护和开敞式的离岸式码头分别给出了码头系缆拉力标准值设计方法[2-3];一些工程公司对超大型FPSO 的码头系泊系统进行了优化设计和标准化。

1 码头系泊总体方案

超大型FPSO 的舷外通常有各种泵、立管、电缆、系泊、油气外输和靠泊登船等设施,FPSO 码头系泊时需考虑防止舷外设施与码头发生碰撞,通常采用岛式码头系缆布置方案[4],即在FPSO 船体与码头之间布置驳船,驳船与FPSO 船体之间连接系泊缆,驳船在FPSO 船体与码头之间传递载荷,起到保护FPSO 舷外设施的作用[5]。岛式码头系泊使整个FPSO 非线性、多重耦合系泊系统的响应特性复杂化[6]。

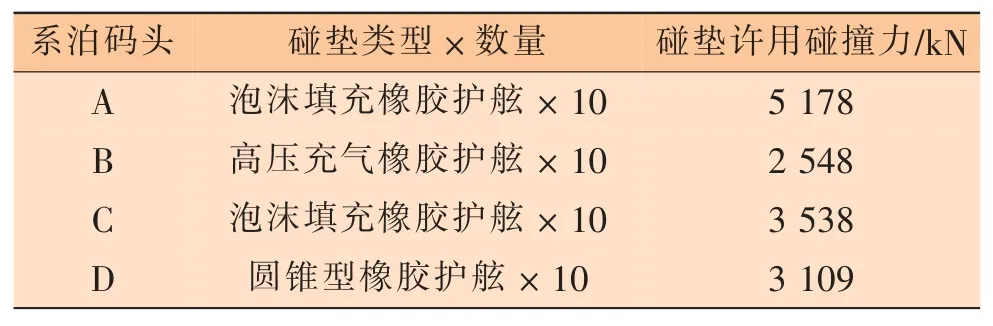

以一艘深水超大型FPSO 为例,船体型长×型宽 × 型深尺寸为 330 m × 61 m × 33.5 m,共设 18座上部模块、8 座管廊模块和1 座火炬塔[7]。FPSO船体在东亚某船厂的干船坞建造完工下水后,在船厂的码头A、B、C 共系泊17 个月,陆续完成12座上部模块、管廊模块和火炬塔的安装、船舱装载强度试验、舾装、调试后,远洋拖航至西非的新建总装船厂码头D 系泊7 个月(见图1),完成6 座上部模块的安装、舾装、调试、倾斜试验后,拖航出海安装。FPSO 码头系泊总体方案见表1。FPSO与码头之间的驳船主要参数见表2。FPSO 与驳船之间的碰垫型号为NV 600H 型橡胶护舷[5],护舷的许用碰撞力为632 kN。码头与驳船之间的橡胶护舷碰垫主要参数见表3。

图1 FPSO 在总装码头D 系泊

表1 FPSO 码头系泊总体方案

表2 FPSO 与码头之间的驳船主要参数

表3 码头与驳船之间的碰垫主要参数

2 码头系泊荷载

FPSO 码头系泊主要承受风、浪、流环境荷载,环境条件参数采用了港口码头的水文、气象统计数据,并得到石油公司、船级社和海事保险机构的共同认可。在新建总装船厂码头D 建设期间进行了1年的环境条件监测。为了准确计算风、流荷载,在详细设计阶段进行了FPSO 模型风洞试验,模型几何比尺为1 ∶225,见图2。

2.1 风荷载

图2 FPSO 模型风洞试验模型

码头系泊分析采用海面以上10 m、10 min 持续风速,风荷载作用于FPSO 水上受风面积的中心,主要参数见表4。

根据石油公司国际海事论坛(OCIMF) 规范,FPSO 受到的纵荡方向风力Fxw、横荡方向风力Fyw分别为:

式中:风荷载系数Cxw、Cyw根据风洞试验结果选取(见图 3);ρw为空气密度,kg/m3;Vw为风速,m/s;Ax、Ay分别为FPSO 的纵向、横向受风面积,m2,见表5。

表4 FPSO 码头系泊风荷载主要参数

图3 FPSO 风荷载系数

表5 FPSO 码头系泊受风面积

2.2 浪、流荷载

FPSO 码头系泊时会受到一阶波浪力和二阶慢漂力,一阶波浪力会引起FPSO 的周期性摇荡,但不会改变FPSO 的位置和艏向;二阶慢漂力对系泊系统受力影响最大,会使FPSO 偏离初始位置。

码头系泊分析主要考虑风成波,采用ISSC(国际船舶结构会议) 不规则波波谱,各工况的风、浪、流始终同向,荷载方向区间0° ~360°,步长15°。FPSO 系泊码头D 受特殊地形、水文特征影响,除了考虑风成波以外,还考虑了从外海来的反射膨胀波。反射膨胀波的方向始终与码头前沿边平行。FPSO 系泊的4 处码头均为高桩码头,上部高出水面,下部为桩基结构,波浪和海流可在码头下通过,因此忽略波浪反射[8]。码头系泊分析采用MOSES 软件,按照波浪力的脉冲响应函数和波浪波面高函数计算FPSO 船体上受到的一阶波浪力和二阶慢漂力。FPSO 码头系泊时浪、流荷载主要参数见表6。

表6 FPSO 码头系泊时浪、流荷载主要参数

根据OCIMF 规范,流荷载作用于FPSO 船体水下湿表面积的中心时,FPSO 受到的纵荡方向流力Fxc、横荡方向流力Fyc分别为:

式中:流荷载系数Cxc、Cyc根据风洞试验结果选取(见图4);ρc为海水密度,kg/m3;Vc为海流流速,m/s;LBP为 FPSO 的垂线间长,m;T 为 FPSO 的码头系泊状态吃水,m。

图4 FPSO 流荷载系数

2.3 过往船舶的影响荷载

总装船厂码头D 临近大型港口的进出港航道,故FPSO 系泊码头D 时还会受到过往船舶的船行波的影响;船行波会引发FPSO 的摇摆运动,增大系泊缆绳的拉力。码头系泊分析采用Flory-Remery方法[9],将船行波的影响计算为力和力矩作用在FPSO 上。

码头系泊分析考虑的最大吨位过往船舶为4496 TEU 型集装箱船,船体型长×型宽×吃水尺寸为250 m×36 m×13.6 m,满载排水量为7 万t。航道水深为14 m,集装箱船航速为8 kn,集装箱船与FPSO 的最小间距为190 m,航向与FPSO 纵向垂直。集装箱船的船行波对FPSO 产生的最大纵荡力、最大横荡力及最大艏摇力矩计算结果分别为372 kN、1 719 kN 和 134 834 kN·m。

3 码头系泊分析

FPSO 和驳船系泊在码头边,由橡胶护舷和系泊缆约束,它们对FPSO 和驳船的约束均是非线性的;码头系泊分析采用MOSES 软件的非线性时域耦合和准静态分析方法求解。码头系泊分析中,系泊缆的最大预张力设为缆绳许用拉力的10%。为了控制FPSO 上的带缆桩数量和系泊缆绳直径,以控制FPSO 船体和系泊缆绳的自重质量,采用了在FPSO 的某些带缆桩上同时系泊两根缆绳的设计方案(见图1)。

本文仅阐述两种典型的码头系泊分析工况:FPSO 在码头A 系泊的百年一遇台风工况和FPSO在码头D 系泊的正常作业工况。FPSO 在码头A 系泊的百年一遇台风工况是确定系泊缆和碰垫设计选型的控制性工况,其分析模型见图5(a);驳船B1 和驳船B2 串联系泊于FPSO 右舷的供应船靠泊区[5]。FPSO 在码头D 系泊的正常作业工况要保证码头舾装起重机的作业空间和效率,尽量减少FPSO 中部的系泊缆数量,其分析模型见图5(b);驳船B3 位于FPSO 船尾,此处为了系泊安全,在FPSO 舷侧特设临时橡胶护舷,并对FPSO 舷侧结构做加强设计,见图6。

图5 FPSO 系泊码头分析模型

图6 FPSO 船尾码头系泊布置

FPSO 码头系泊分析主要结论见表7,FPSO 与码头、驳船连接的系泊缆主要参数见表8。所有系泊缆的安全系数满足OCIMF 规范要求[10]。

FPSO 船体详细设计在左、右舷外凸台上分别设30 个和48 个带缆桩,带缆桩的许用拉力为2 234 kN;FPSO 甲板舷边共设8 个导缆孔,导缆孔的许用拉力为980 kN;FPSO 舷外凸台和带缆桩、导缆孔的结构强度分析结果分别见图7、图8。FPSO 船尾舷侧与驳船B3 之间的最大碰撞力为1 699 kN,此处橡胶护舷的许用碰撞力为1 896kN;FPSO 船尾舷侧局部结构强度分析结果见图9。

表7 FPSO 码头系泊分析主要结论

表8 FPSO 与码头、驳船连接的系泊缆主要参数

图7 FPSO 舷外凸台和带缆桩结构强度分析

图8 FPSO 带缆桩和导缆孔结构强度分析

图9 FPSO 船尾舷侧局部结构强度分析

此外,FPSO 船底与海底的间隙、驳船船体及系泊设备强度、驳船B1 与驳船B2 之间的碰垫强度、驳船与码头碰垫的高度差等校核结果均满足规范要求。

4 结束语

超大型FPSO 码头系泊设计分析是详细设计的重要工作。FPSO 的模型风洞试验确保了风、流荷载计算的准确性。过往船舶的船行波对FPSO 码头系泊安全会产生不利的影响,应在码头规划和建设以及码头系泊设计时考虑此因素。FPSO 码头系泊设计分析为FPSO 系泊结构和设备设计、总装码头规划和建设以及系泊作业安全提供了理论依据和技术指导。