材料及工艺对EVA热熔胶耐老化性能的影响

张伟群(汉高粘合剂有限公司,广东 汕头 515065)

材料及工艺对EVA热熔胶耐老化性能的影响

张伟群(汉高粘合剂有限公司,广东 汕头 515065)

从材料及生产工艺方面对EVA热熔胶耐老化性能的影响进行分析,发现材料的选择以及不同的生产工艺条件,都制约着EVA热熔胶的耐老化性能,所以必须加强对材料的选择及生产工艺控制各环节的监管,确保将影响EVA热熔胶耐老化性能的主要因素控制在可控范围内。

EVA热熔胶;耐老化性能;材料及工艺

在EVA热熔胶使用用途广泛的今天,EVA热熔胶广泛应用于木材、书籍和包装领域。笔者在工作过程中发现,不少EVA热熔胶的使用者对EVA热熔胶的耐老化性能比较关注,为了能更好的满足使用者对产品性能的要求,必须对可能造成EVA热熔胶老化的主要因素进行深入探讨,找到材料及工艺对EVA热熔胶老化的主要影响因素,对于这些因素要采取控制手段和措施,以减缓EVA热熔胶的老化进程。

研究影响EVA热熔胶的老化因素就是为了在材料配置、生产加工以及储藏使用过程中,找出影响EVA热熔胶耐老化性能的主要因素并对其进行控制,以提高EVA热熔胶使用过程的耐老化性能。本文只针对其中两个过程对EVA热熔胶耐老化性能进行研究,一是材料配置,二是生产工艺。

1 材料配置

EVA热熔胶的混炼就是要确保混炼均匀且混炼温度达到一定温度后使得物质充分溶解。

1.1 EVA的分子质量

通常分子质量越大,软化点越高而溶体指数就越小。据王晓莉等通过GPC-RI-VIS-LS联用技术在测定高聚物的分子质量和分子质量分布,可知EVA的特性粘数随分子质量的提高呈现出上升趋势。

1.2 醋酸乙烯酯(VA)含量

系列不同EVA的熔点以及结晶度与VA的含量多少有关,醋酸乙烯酯的含量越多则结晶度和熔点都会随之下降。若EVA的溶体指数增加就会出现强度和硬度以及粘度呈现规律下降,从而会加速EVA的老化过程。粘接性是热熔胶的主要性能体现,VA与EVA含量同时增大时,粘接性会大大提高。EVA以及VA含量的不同就会导致其与其它添加物发生反应和作用的时间不同。

1.3 增粘树脂

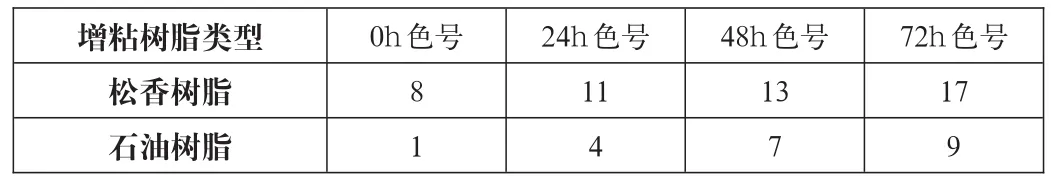

将选用不同增粘树脂在相同工艺条件下生产的EVA热熔胶样品置于180℃的烘箱中,记录0h、24h、48h、72h的加德纳色号(以下简称色号),作为EVA热熔胶老化情况的对比数据。选用不同的增粘树脂对于EVA热熔胶耐老化性能的影响是不同的,从表1可知,选用石油树脂生产的EVA热熔胶比选用松香树脂生产的EVA热熔胶耐老化性能好。

表1 增粘树脂类型对EVA热熔胶耐老化性能的影响

1.4 蜡

蜡是EVA热熔胶配料中最有效果的调节剂,在蜡中通常加入降低耐热性的物质,以满足EVA热熔胶日常工业使用的需要。EVA热熔胶的老化程度的快慢与选用蜡的种类和用量多少有直接关系。高结晶的蜡主要用于快凝定的包装中。而微晶蜡则用于要求低温且柔韧性好的装订设备中。蜡的类型和用量对于固化强度也有很大影响。从某种程度上说,蜡的使用情况决定了EVA热熔胶的耐老化性能。

1.5 防老剂

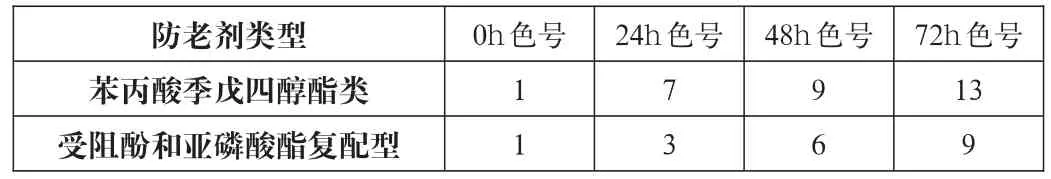

在EVA热熔胶中加入不同防老剂直接影响EVA热熔胶的耐老化性能。将选用不同防老剂在相同工艺条件下生产的EVA热熔胶样品置于180℃的烘箱中,记录0h、24h、48h、72h的色号,作为EVA热熔胶老化情况的对比数据。从表2可知,选用受阻酚和亚磷酸酯复配防老剂生产的EVA热熔胶比选用苯丙酸季戊四醇酯类防老剂生产的EVA热熔胶耐老化性能好。防老剂的最佳用量依用途而定。

表2 防老剂类型对EVA热熔胶耐老化性能的影响

总之,EVA热熔胶材料配比的多少以及综合考虑添加物类型的选择,直接影响EVA热熔胶的耐老化性能。所以作为影响EVA热熔胶老化的第一关,必须要做好材料混合的配比和材料类型的选用。

2 生产工艺

EVA热熔胶的老化因素中包括在生产过程中出现的工艺偏差,主要包括加料顺序以及混炼温度和混炼时间等因素,只有把握好这些因素才能延缓EVA热熔胶的老化速度。

研究方法:将搅拌釜加热到100℃后,将石蜡、EVA、防老剂以及增粘树脂等材料依次加入搅拌釜中,边投料边搅拌,待固体材料融化并且搅拌均匀后,取样检测EVA热熔胶的耐老化性能。

2.1 加料顺序

EVA热熔胶合成材料的添加和搅拌也影响胶料的流动性和匀称性。加料顺序必须要符合添加物质的特性,选用添加材料后依次添加石蜡、EVA、防老剂、增粘树脂及其它辅料。这种放料顺序是最符合EVA热熔胶粘合强度的要求的,其粘合效果最好,耐老化性能也比较好。

2.2 混炼温度

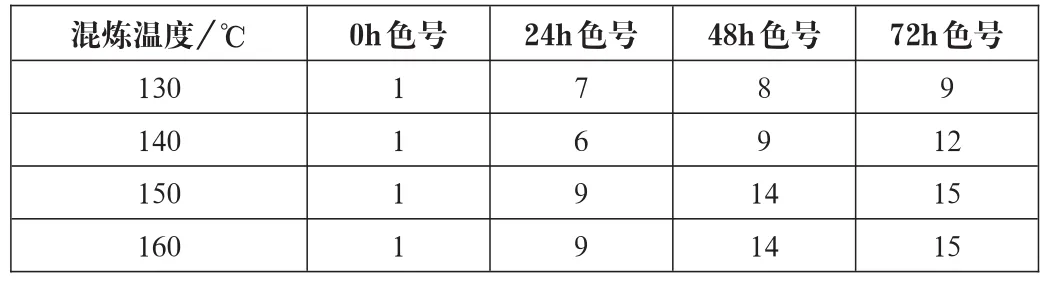

将在不同混炼温度、相同搅拌时间(20min)条件下生产的EVA热熔胶样品置于180℃的烘箱中,记录0h、24h、48h、72h的色号,作为EVA热熔胶老化情况的对比数据。

表3 混炼温度对EVA热熔胶耐老化性能的影响

胶料的混炼温度过长会导致EVA热熔胶的耐老化性能下降,主要是因为高温下氧化作用,致使EVA分子发生氧化反应并导致胶液颜色变深。从表3的检测数据可知,混炼温度越高,EVA热熔胶的耐老化性能越差,混炼的最佳温度是130度。

2.3 混炼时间

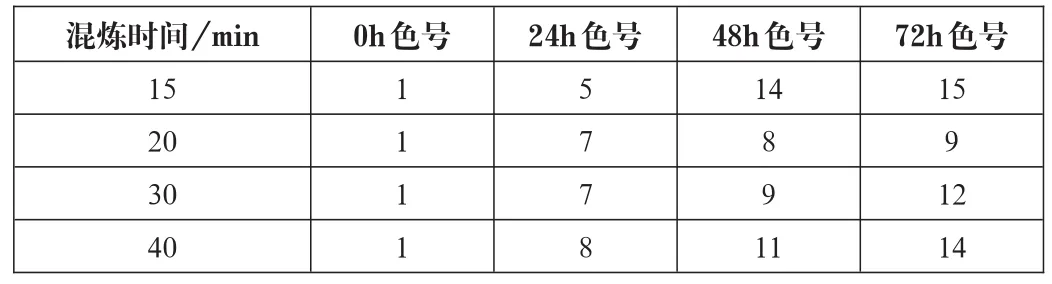

将在不同搅拌时间、相同混炼温度(130℃)条件下生产的EVA热熔胶样品置于180℃的烘箱中,记录0h、24h、48h、72h的色号,作为EVA热熔胶老化情况的对比数据。

表4 混炼时间对EVA热熔胶耐老化性能的影响

胶料的混炼时间太短,物料混炼不均匀,EVA热熔胶的耐老化性能较差;胶料的混炼时间过长会导致EVA热熔胶的耐老化性能下降,主要是因为长时间氧化作用,致使EVA分子发生氧化反应并导致胶液颜色变深。从表4的检测数据可知,混炼时间过短或过长,EVA热熔胶的耐老化性能都会下降,混炼的最佳时间是20min。

总之,EVA热熔胶材料选择及生产工艺控制的耐老化机制分析,离不开以上这些因素。控制好以上这些因素才能确保EVA热熔胶具备良好的耐老化性能。

3 结语

EVA热熔胶在我们生活中的应用越来越广,使用者对胶的粘接性能及耐老化性能的要求也越来越高,在对EVA热熔胶耐老化性能的探讨上,要注意监控EVA热熔胶材料配置、生产工艺控制各个环节,确保EVA热熔胶的耐老化性能可以满足使用者的要求。对于EVA热熔胶的耐老化因素研究分析,有利于对EVA热熔胶混合材料配方的配比进行改进,也有利于在实际应用中指导EVA热熔胶生产工艺的改善。

[1]高升平,郑桂富.EVA热熔胶性能影响因素的研究[J].化学工程师,2008,05:4-5.

[2]陈光伟.功能复合EVA胶膜封装及耐老化性能研究[D].华东理工大学,2013.

[3]朱万章.EVA热熔胶的主要成分及其对性能的影响[J].粘接,1999,01:28-32+4.