一种新型的输煤系统降尘方法

张洪伟 姬升红 王永波(兖矿新疆煤化工有限公司,新疆 乌鲁木齐 830011)

一种新型的输煤系统降尘方法

张洪伟 姬升红 王永波(兖矿新疆煤化工有限公司,新疆 乌鲁木齐 830011)

输煤系统粉尘超标,影响职工身心健康,给环保工作也带来较大压力,新型无动力降尘技术的出现对解决粉尘超标问题具有重要的借鉴意义。

输煤;降尘;方法

输煤系统转运站粉尘超标,一直是困扰企业安全生产和影响职工身心健康的难题,给环保工作也带来较大压力。多年来各厂矿投入了大量的资金和精力,安装了多种形式的除尘系统,但在解决粉尘超标问题上收效甚微,造成了极大的浪费,新型无动力降尘导料装置的应用,对该问题的解决取得了明显效果。

1 装置介绍

新型无动力降尘导料装置,突破了传统设计,将皮带机及落料口主要起尘点进行部分全封闭,可实现有效阻止粉尘在皮带两侧和机头等位置出现出现粉尘外溢。

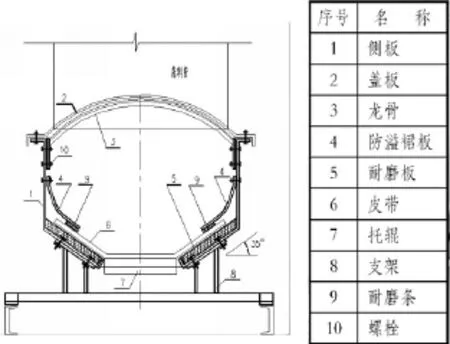

(1)新型无动力降尘导料装置的头部封闭用挡尘帘及挡尘软帘,根据落料冲击大小,采用二到三层封闭,实现有效地阻止粉尘外溢。导料槽尾部采用独特的后封堵装置,既有效封堵粉尘又维护方便,使用寿命长。导料槽按纵向分别放置若干个降尘室,落料管落料冲击产生的粉尘大部分通过降尘室装置进行除尘。在降尘室里,加入了若干组的挡尘帘,由于静电作用,大量的煤粉尘吸附在挡尘帘上,积累到一定程度,落到皮带上被输送走,从而有效的实现了导料槽内降尘。在封闭的导料槽上,将传统的皮带机两侧的托辊用自润耐磨超高分子滑板代替,实现了对皮带的连续支撑,使侧面皮带与滑板之间减少摩擦又起到了密封作用,同时增强了设备的稳定性。

全封闭导料槽的剖面图

(2)在导料槽上根据实际测量位置以特定的方式向落料管引一回流管,使导料槽、回流管、落料管三者之间形成涡流效应,增加粉尘颗粒的相互碰撞机率,粉尘颗粒在回流管中将动能转化为势能,回落到皮带上运走。

2 装置特点

(1)该装置近乎免维护,运行成本几乎为零,对粉尘进行了回收,较其他除尘方式既节能又安全环保。

(2)不占用新场地,利用原传输系统空间进行设备安装,不影响系统运行及维护。

(3)一次性投入及运行成本与其他除尘设备相比,价格较低。

(4)采用耐磨超高分子滑板取代侧面托辊及缓冲床,即延长了传输系统的使用寿命又解决了皮带跳动及跑偏。

(5)除尘、降尘全部自动化无动力运行。

3 改造方案

3.1 将原有导料槽改为无动力除尘装置

导料槽的侧封是解决输煤皮带除尘的关键所在。由于皮带运行中的跳动、跑偏以及相邻托辊之间的凸凹不平,导致侧封问题难以解决,滑板式封闭导料槽采用了超高分子聚乙烯滑板,有效地解决了皮带跳动的问题。在特定的内防溢裙板的挡尘、降尘的作用下,既防止了导料槽内粉尘的外泄又阻止了皮带的跑偏洒料。

3.2 加装压力平衡系统

压力平衡系统中的回流管具有消除运行中气流正压的作用,使落料管和落料点导流槽的压力平衡,并在涡流的作用下增加粉尘颗粒的碰撞机会,使粉尘颗粒的更容易落到输煤皮带上。

3.3 增设迷宫降尘箱

设在导料槽上的3-4组迷宫降尘箱,通过其特有的迷宫式结构将通过的粉尘吸附在胶条上并抖落在皮带上,从而达到“料走尘降”的作用。

3.4 加装导流装置

位于落料斗下部的导流装置,可将煤流导到皮带中心,防止由于承载煤料不均,皮带重心改变而引起的皮带跑偏。

3.5 设置回程皮带调偏装置

皮带自动调偏装置设置在回程皮带下方,采用该装置可在皮带进入导料槽之前有效地将皮带摆正。

3.6 大倾角皮带机头部需做全封闭降尘装置。

将大倾角皮带机头部护罩进口用橡胶板封堵,防止粉尘外溢。下侧板设有耐磨高分子托板支撑输送带,使皮带在工作时向前滑动运行,达到封堵粉尘的目的。在回程输送带的底部设有防止粉尘被皮带带走,加装1套封闭滑动阻尘装置,防止尘气外溢。在回程滑动阻尘装置后侧设有负压吸尘口,以防尘气二次扬尘,造成环境污染。在回程皮带上侧设有防溢裙和耐磨高分子滑板,防止皮带抖动溢尘。全封闭装置上设有尘气呼吸平衡装置,最终将皮带输送机头部导料全封闭,达到控制粉尘目的。

[1]詹春爱.输煤系统粉尘污染治理技术[J].《科技创新与应用》,2015(29):166-167.

[2]刘文俊.微动力降尘装置与高效除尘器在燃煤电厂输煤系统中的联合使用[J].《河南科技》,2013(23):139-139.

[3]杜杨,姜波.火力发电厂输煤系统粉尘综合治理的应用[J].《中国科技信息》,2013(15):61-61.

[4]潘志刚.自降尘装置在电厂输煤系统粉尘综合治理中的应用研究[J].《应用能源技术》,2014(12):19-23

[5]曾宪江,郭俊,原小强,张凯东,吴国耕.输煤系统粉尘综合治理应用实践[J].《节能与环保》,2014(10):68-69