基于ADAMS和Pumplinx联合仿真的柱塞泵回程盘运动受力薄弱点分析

张 静, 廖文博, 隋蕊阳, 周国杨

(兰州理工大学 能源与动力工程学院, 甘肃 兰州 730050)

轴向柱塞泵应用于部分生产线会出现一些问题,例如:寿命短暂,泵内部的滑靴颈部有明显勒痕,滑靴与柱塞球头拉脱,回程盘上与滑靴压力接触的区域出现环形凹槽,甚至回程盘碎裂等[1-2].针对以上失效现象,有必要对回程盘的运动受力等问题作一些具体分析,从而指导解释柱塞泵工作时回程盘出现的相关问题.针对柱塞泵的回程盘等零件,徐兵等[3]运用ADAMS和AMESIM搭建柱塞泵模型,通过虚拟样机技术对回程盘与球碗之间的相对运动情况进行研究分析;孙毅等[4]对回程盘与球碗的相对位置及受力进行分析,并推导出两者接触时摩擦损耗的数学表达式;张静等[5]运用ADAMS与ANSYS软件对回程盘的受力情况与各阶振动模态进行分析,为回程盘进一步优化结构提出了理论依据;陈成等[6-7]进行了柱塞泵回程盘的碰撞学分析(包含柱塞单双数对碰撞的影响)以及相关结构优化改进.本文主要通过对回程盘的受力进行详细理论分析, 建立ADAMS与Pumplinx刚体流体联合仿真模型,旨在找到和分析导致回程盘碎裂的薄弱点.

1 研究对象

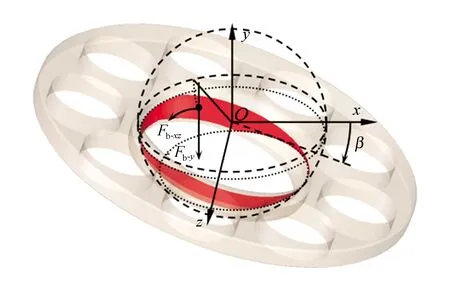

斜盘式轴向柱塞泵利用电动机带动传动轴和缸体转动,使缸体内部轴向等距环布的柱塞滑靴按照倾斜于传动轴径向平面一定角度的斜盘盘面作周期性轴向伸缩运动,缸体内密闭容积规律变化从而实现吸排油过程,如图1所示.

2 受力分析

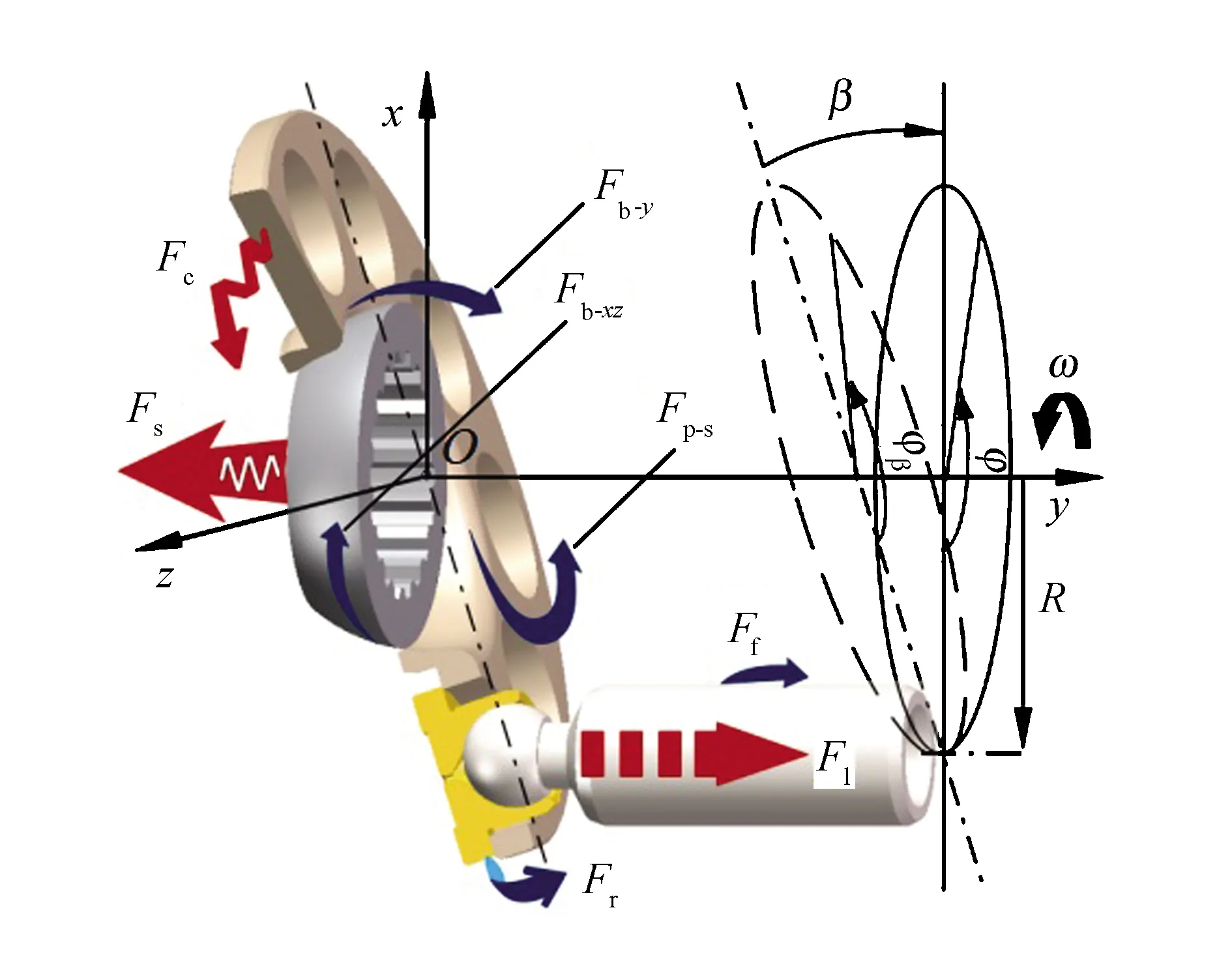

回程盘所受力主要有:第一,位于吸油侧的滑靴柱塞对回程盘的拉力,它包括回程盘控制柱塞滑靴抽取油液的拉力[8]、克服柱塞在缸孔内的摩擦力;第二,滑靴对回程盘的离心倾覆力[9];第三,回程盘受到的摩擦力,它包括球铰对回程盘的摩擦力、滑靴帽檐对回程盘的摩擦力;第四,回程盘孔与滑靴的碰撞干涉力;第五,球铰对回程盘的压紧力,大小为中心弹簧的载荷.如图2所示.

图2 回程盘受力分布Fig.2 Force distribution of slipper retainer

2.1 柱塞及滑靴对回程盘的拉力

柱塞及滑靴在吸油侧对回程盘的拉力为

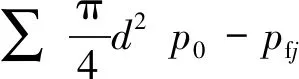

考虑到油液类弹簧性质[10-11],将单个柱塞腔、缸孔流道看作为一个密闭容积.同时,考虑到它各部位的泄漏现象,于是对单个柱塞腔的压力瞬变建立数学模型,如图3所示.

图3 单个柱塞腔的压力瞬变Fig.3 Pressure transients in a single piston cavity

对pf有

(6)

式中:pf为柱塞腔油液压力;Ke为油液的弹性系数,对油液的可压缩性进行调解;Vf为柱塞腔油液体积;qr为柱塞在吸油侧运动的吸油量;qi为配流盘三角槽倒灌流量;q1为间隙泄漏流量;qg为惯性项流量.

式(6)中qr为

φ∈[2kπ,π+2kπ]

(7)

在柱塞轴向往复和径向圆周运动过程中,柱塞由排油侧进入吸油侧.配流盘卸荷三角槽与该柱塞缸孔接通时,柱塞腔内油液通过该槽倒灌进吸油侧,该流量表示为

(8)

式中:Ci为配流盘三角槽的流量系数;Ai为配流盘三角槽的过流面积;ρ为油液密度;pi为配流盘吸油腰型槽的油液压力.

缸孔与柱塞间由于离心力作用产生的偏心环缝沟通了泵壳环境油液和吸油侧柱塞腔吸入行程状态下的油液.结合平板剪切流动模型,得到此处泄漏流量为

式中:δ1为缸孔与柱塞的间隙;μ为油液动力黏度;l1为缸孔含接柱塞长度;ε为偏心率;vp为柱塞轴向运动速度.

回程盘拖拽滑靴时,滑靴底部和斜盘之间形成了环形饼状空间与环境油液沟通.泵壳环境油液进入滑靴中心孔,流入柱塞腔,形成的泄漏流量为

(11)

式中:δ2为环形饼状油膜厚度;r1和r2分别为滑靴封油带内外径;dd和ld分别为柱塞内细长节流孔直径和长度.

结合这两种最主要的泄漏问题,整个吸油侧的间隙泄漏流量为

q1=qcp+qps

(12)

关于配流盘处三角槽的惯性项流量qg的影响,考虑三角槽的位置结构为

(13)

式中:x1、x2为配流盘三角槽的位置结构参数;a(x)为面积大小,是参数x的函数.

2.2 滑靴对回程盘的倾覆力

由于排油侧高压油液和柱塞滑靴的惯性使滑靴牢牢压紧在斜盘上,所以只有吸油侧滑靴对回程盘具有倾覆力矩,如图4所示.单个滑靴倾覆力为

φ∈[2kπ,π+2kπ]

(14)

其中,滑靴以斜盘平面为径向的角速度[12]为

φ∈[2kπ,π+2kπ]

(15)

式中:l0为滑靴球碗的球心与滑靴质心的距离;ms为滑靴质量;y和hs分别为滑靴球碗的球心到滑靴靴底的长度以及滑靴帽檐厚度;φβ为滑靴在斜盘平面转过的角度.

2.3 回程盘所受的摩擦力

对于滑靴和回程盘这对摩擦副来说,滑靴(质心)在斜盘上滑动轨迹为椭圆,其半径Rβ为

(16)

由式(16)可知,滑靴在斜盘平面上的运动轨迹为椭圆等宽环带,而回程盘的孔洞运动轨迹在斜盘平面投影为圆环带.结合式(15)可知,若把回程盘孔作为参照物,则滑靴质心将在回程盘孔内做类椭圆闭环轨迹的运动,滑靴质心位置在回程盘孔洞内沿ω方向做周期性运动.因此,综合所有滑靴与回程盘的摩擦副,无论是否考虑结构干涉的碰撞影响或是滑靴相对回程盘的自转问题,即使吸排油侧的滑靴与回程盘间的摩擦力大小具有瞬时变化(受吸油侧影响),摩擦力Fp-s对回程盘都不做有用功.回程盘受单个滑靴的摩擦力为

(17)

式中:f2为回程盘与滑靴间的动摩擦因数;Fs为中心弹簧预紧力.

对于球铰和回程盘这对摩擦副,摩擦带空间对称形状不会随时间改变,如图5所示.可将其摩擦力Fb在柱坐标系分解为各个离散点平行于传动轴的Fb-y和垂直于传动轴的Fb-xz.因为ωβ的周期性变化,所以Fb-xz是间歇局促性的,对回程盘不做有用功,Fb-y的原理同上,也不做功.同时,这对摩擦副属于球面接触的力学特性,它的大小为

图5 回程盘与球铰的摩擦带Fig.5 Friction pair of retainer and retainer guide

Fb=Fs·f3

(18)

式中:f3为回程盘与球铰间的动摩擦因数.

2.4 回程盘与滑靴间的碰撞力

有诸多因素影响着回程盘与滑靴间碰撞力Fc的发生规律.假设回程盘承受的摩擦力较稳定且波动很小,当存在倾斜角时,在斜盘平面上,受滑靴颈部区域的椭圆变加速滑动轨迹以及回程盘本身结构的影响.一般情况下,奇数柱塞的工况往往是任意一个滑靴在每个周期内将与回程盘发生两次碰撞,且多个周期内发生碰撞的空间位置区域(斜盘盘面)是不变的;偶数柱塞的工况除每个周期内碰撞次数为一次外,其他情况一致. 当斜盘无倾角时,奇偶数柱塞的工况内碰撞将逐步消除.

综合以上数学模型以及受力分析,得到回程盘承受的总力∑F为各个力矢量的和,回程盘的刚体结构受到周期变化(流体压力脉动的影响)的弯矩M如图6所示.

图6 回程盘受到的弯矩Fig.6 Bending moment of slipper retainer

3 计算仿真与分析

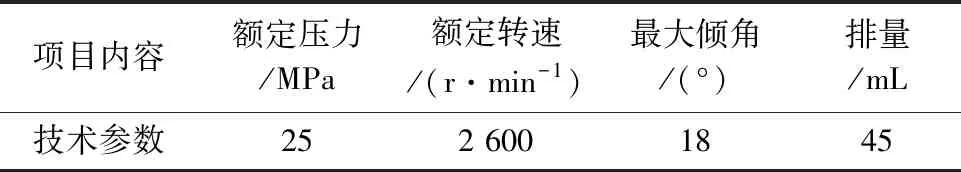

对某型号A10VSO45 DR/52R恒压变量柱塞泵进行Solidworks建立模型,技术参数见表1.

表1 技术参数

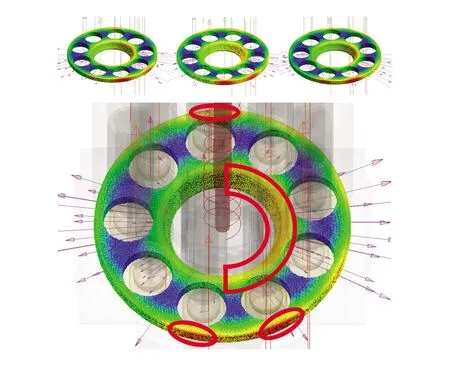

抽取流道对其进行有限元Pumplinx软件的流体域模型建立,如图7所示.在九个柱塞腔内分别建立侦测点,检测实时Pf压力,如图8所示.将检测数据根据式(1)和式(6)等进行数据处理,把油液压强数据转换为力矢量数据,联合Pumplinx数据输出,搭建与多体动力学ADAMS软件的联合仿真.令实时油液压力为CUBSPL函数,对ADAMS中的柱塞零件进行载荷定义,在ADAMS中对柱塞泵施加合适的约束副、各零部件材料属性,定义回程盘与滑靴、回程盘与球铰的接触力条件,以ANSYS中生成.mnf格式的柔性体回程盘替换ADAMS中的刚性体回程盘,进行仿真计算分析.

图7 流域模型及侦测点

图8 联合仿真技术路线Fig.8 Co-simulation technology route

在ADAMS模型进行柔性体有限元计算的过程中,其可视化界面可以实时观测回程盘运动过程中的受力(应力集中)分布与变化,如图9所示.在回程盘旋转一圈过程中,其应力变化范围集中在吸排油侧的分界线周围.其中回程盘在材料较厚的球副中洞靠近排油一侧发生均匀的弯曲挤压力,而在材料较薄与滑靴接触的边缘孔处外侧发生了应力集中.而且每个柱塞运动到吸排油分界处区域,所对应的回程盘孔外侧边缘应力集中明显,最大应力可高达4.62 MPa,成为运动受力薄弱点,这一区域最有可能发生断裂失效,如图10所示,而未进入这一风险区的回程盘孔则相对安全.

图9 实时应力云图

图10 主应力云图Fig.10 Principal stress contour plot

综合长时间观察、分析实时云图和输出结果,发现回程盘在工作当中受到周期变化的力学效应,其周期为主轴转动周期的Z分之一,即一个滑靴运动至上一个滑靴的位置所需的时间.

回程盘孔洞的碰撞力大小受到多方面因素的影响,其刚性体和柔性体所受瞬时碰撞力分别在ADAMS动力学分析中输出结果,如图11所示.以某一滑靴和回程盘孔之间的接触力为研究对象,低幅值时间波形的接触力属于该滑靴运动至吸油侧,高幅值时间的波形接触力属于该滑靴运动至排油侧,一低一高波形为滑靴转过一周,完成一次吸排油过程.瞬时增大至原接触力数倍的力为碰撞力,可以明显观察出:刚体动力学分析中,滑靴每一转发生碰撞的空间位置是同一位置,该模型一周期发生碰撞两次;刚柔耦合动力学分析中,因为回程盘自身受力有变形,碰撞并非每周期都发生,但是一经发生,则仍然是同一空间位置出现碰撞.等效地,所有滑靴与回程盘发生碰撞的区域都是同一空间位置,即任何滑靴运动至某一特定位置都大概率发生碰撞.

图11 回程盘单孔接触力

4 结论

1) 通过多体动力学ADAMS刚柔耦合有限元计算分析与CFD类Pumplinx流体有限元软件的数据交互进行联合仿真,互证了回程盘理论受力分析和刚体流体有限元联合仿真结果的正确性.

2) 结合理论分析和仿真结果表明,回程盘在工作当中受到周期变化的力学效应,其周期为主轴转动周期的Z分之一.在多周期长期工作的情况,回程盘主要受到以吸排油侧为分界的弯矩,使其在材料较厚的球副中洞靠近排油一侧发生均匀的弯曲挤压力,而在材料较薄与滑靴接触的边缘孔处外侧发生应力集中.而且每个柱塞运动到吸排油分界处区域,所对应的回程盘孔外侧边缘应力集中最大,使这一区域成为运动受力薄弱点,即断裂风险区,长久受到周期变化力作用的回程盘可能在断裂风险区发生疲劳而被掰断.

3) 所有滑靴与回程盘发生碰撞的位置都是同一空间位置,即任何滑靴运动至某一特定位置都大概率发生碰撞.