采煤机支撑滑靴耳板断裂问题分析与改进

齐 英

(华阳新材料科技集团有限公司,山西 阳泉 045000)

引言

采煤机作为煤炭采掘工作的关键设备,其服役环境恶劣,工作条件复杂,不仅直接与煤层接触承受较大的冲击反力,还要承受煤层冒顶、片帮带来的附加载荷,因此,必须引起高度重视[1-3]。支撑滑靴是采煤机工作过程中的关键部件,一旦出现故障导致整个综采工作面的停工停产,影响采煤机的工作效率和煤炭产量,给企业带来巨大的经济损失[4-6]。因此,针对某煤炭企业服役采煤机支撑滑靴耳板断裂问题,借助ANSYS workbench有限元仿真分析软件,分析支撑滑靴耳板断裂问题产生原因,完成优化改进工作具有重要意义。

1 支撑滑靴断裂问题

采煤机工作过程中出现失效问题较多的部件为截割部分和行走机构,其中行走机构中出现失效概率较高的为支撑滑靴,主要失效形式为磨损和耳板断裂。当采煤机支撑滑靴出现失效时,引起处于采煤机的机身底部,更换工作极为困难,统计表明,更换一组采煤机支撑滑靴需要6~7 h,劳动强度大,并且需要停止整个综采工作面的生产作业,影响工作面设备的利用率和煤炭企业的产量。采煤机支撑滑靴工作时受力状态较为复杂,倾斜状态下工作支撑滑靴内部会产生应力,导致耳板根部断裂问题。某煤炭企业服役采煤机支撑滑靴出现了耳板断裂故障,如图1所示,更换支撑滑靴的过程导致综采工作面停工停产约8.5 h,给煤炭企业产生了大量资源浪费和经济损失,因此需要研究支撑滑靴断裂的原因,避免断裂故障的再次发生。

图1 支撑滑靴耳板断裂实物图

2 支撑滑靴断裂原因分析

支撑滑靴出现断裂故障的原因可能是结构设计存在缺陷或者承受力较大的冲击载荷,确定具体断裂原因的常规方法是分析断口形貌、观察金相组织、检测化学成分等,工作量大、分析过程耗时长、分析结果过分依赖于分析人员的经验等。为了提高支撑滑靴断裂问题原因分析的效率和准确性,此处采用ANSYS workbench有限元仿真分析软件开展工作,以便更快更好地确定采煤机支撑滑靴耳板断裂的原因。研究表明,采煤机前、后支撑滑靴在倾角α=7°、仰角β=-10°时承受的工作载荷最大,基于此,开展支撑滑靴耳板断裂问题分析。

2.1 支撑滑靴三维模型的建立

查阅采煤机随机材料,配合现场实际测绘结果,获取支撑滑靴结构尺寸。运用SolidWorks软件完成支撑滑靴三维模型的建立,因支撑滑靴结构较为复杂,模型导入极易出现问题,对其进行了必要的简化,省略了支撑滑靴中的倒角、圆角等对分析结果影响不大的因素,以便提高仿真计算效率。

2.2 材料属性设置与网格划分

将支撑滑靴三维模型另存为.IGS格式文件,导入ANSYS workbench有限元仿真计算软件进行材料属性设置,支撑滑靴材料牌号为35CrMo,其材料属性参数如下:弹性模量为200 GPa,抗拉强度为970~990 MPa,屈服强度为840 MPa,泊松比为0.3。之后进行支撑滑靴的网格划分,选择四面体单元类型,运用自由划分方法进行网格划分,结构如下页图2所示。

图2 支撑滑靴网格划分结果

2.3 载荷和约束施加

采煤机倾斜工作状态时支撑滑靴受力状态较为复杂,是其出现断裂故障状态的关注焦点,因此按照采煤机前、后支撑滑靴在α=7°、β=-10°时计算其受力情况,确定仿真计算载荷。计算得出前支撑滑靴垂直方向上承受的最大支反力为435 kN,后支撑滑靴垂直方向上的最大支反力为1 023 kN,将其施加于前、后支撑滑靴对其进行强度分析。对支撑滑靴销轴连接孔施加完全约束,模拟其实际工作状态。

2.4 仿真结果分析

完成支撑滑靴有限元分析前处理工作之后即可启动ANSYS workbench软件自带求解器进行仿真计算,计算得出采煤机前、后支撑滑靴的应力应变云图如图3、图4、图5、图6所示。

图3 前支撑滑靴应力(Pa)分布云图

图4 前支撑滑靴变形(mm)分布云图

图5 后支撑滑靴应力(Pa)分布云图

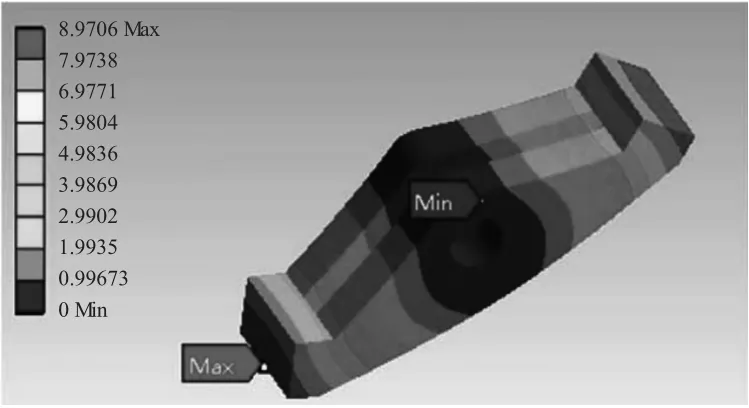

图6 后支撑滑靴变形(mm)分布云图

由图3、图4采煤机前支撑滑靴的应力应变分布云图可以看出,前支撑滑靴危险工况下工作时的最大应力值为108.7 MPa,出现在前支撑滑靴的煤壁侧,处于销轴孔的中部位置,相较于支撑滑靴材料的许用应力490 MPa较小,具有足够的安全使用系数;前支撑滑靴危险工况工作时的变形最大值仅为4.485 mm,处于前支撑滑靴导向沟槽的两端位置,最大应变较小,满足采煤机支撑滑靴的实际工作要求。由图5、图6采煤机后支撑滑靴应力应变分布云图可以看出,后支撑滑靴危险工况下工作时的最大应力值为527.8 MPa,与前支撑滑靴一样,出现在后支撑滑靴的煤壁侧,处于销轴孔的中部位置,相较于后支撑滑靴材料的许用应力490 MPa,超出了37.8 MPa,使用过程中存在超载断裂的可能,不满足采煤机支撑滑靴安全可靠工作的要求,有待于进行优化改进;后支撑滑靴危险工况下工作的变形最大值为8.971 mm,同样出现在后导向滑靴煤壁侧的导沟位置,应变值较小,满足支撑滑靴的现场工作要求。

3 支撑滑靴原因分析与优化

采煤机前、后支撑滑靴危险工作状况下的强度分析结果可以发现,支撑滑靴出现断裂问题的主要原因是销轴孔中部位置存在应力集中现象,最大应力值超出了耳板材料的许用应力,同时支撑滑靴耳板根部与基体连接位置倒角较小,是支撑滑靴结构中极易出现破坏的位置。上述两种因素使得支撑滑靴耳板使用过程中出现了断裂,因此,对结构进行优化设计。

3.1 优化方案

结构件存在应力集中情况的优化方法如下:更换力学性能更好的加工材料;优化结构件原有加工材料的热处理工艺方法;改进结构件的加工制造工艺;增加结构件应力集中位置的尺寸等。结构采煤机支撑滑靴材料、热处理工艺、制造工艺等较为成熟,尺寸选择增加结构尺寸的方法进行支撑滑靴的优化设计工作。在确保支撑滑靴可以安装使用的前提下,将支撑滑靴耳板的厚度方向各增大6 mm,同时将耳板与基体连接位置的圆角半径尺寸增大2 mm,完成支撑滑靴结构尺寸优化之后进行仿真分析。

3.2 仿真结果

对改进之后的后支撑滑靴结构进行三维模型的修改,另存为.igs文件之后再次导入ANSYSWorkbench仿真计算软件进行前处理工作,前处理过程中的计算参数值与改进之前相同,结果如图7、图8所示。由图7、图8仿真计算结果可以看出,改进的后支撑滑靴的最大应力值为245.94 MPa,相较于改进之前降低了53.4%,远远小于支撑滑靴材料的许用应力值,满足支撑滑靴的强度要求;与此同时,改进后支撑滑靴的变形最大值为8.075 mm,相较于改进之前降低了10%,应变数值较小,满足支撑滑靴工作过程中的刚度要求。

图7 后支撑滑靴应力(Pa)分布云图

图8 后支撑滑靴变形(mm)分布云图

由此可见,增加支撑滑靴耳板厚度和与基体连接位置圆角尺寸能够有效改进其结构强度,具有很好的改进效果。按照支撑滑靴优化之后的结构尺寸进行生产制造,应用过程中工作稳定可靠,1年时间内未出现断裂问题,取得了很好的应用效果。

4 结论

1)耳板断裂的主要原因是后支撑滑靴耳板销轴孔位置存在应力集中问题,最大应力为527.8 MPa,超出了材料的许用应力,使用过程中存在安全隐患。

2)通过增加后支撑滑靴耳板厚度和耳板基体连接位置的圆角尺寸的方法完成了后支撑滑靴的改进优化。分析结果表明,相较于改进之前的后支撑滑靴,改进之后的最大应力降低了53.4%,最大应变降低了10%,改善了后支撑滑靴的应力集中情况,提高了后支撑滑靴的结构强度和刚度。