选煤厂破碎机失速保护技术研究

李 彪

(山西汾西矿业(集团)有限责任公司双柳煤矿,山西 柳林 033300)

引言

分级破碎是选煤厂煤炭洗选重要环节之一,根据煤炭洗选采用破碎工艺将原煤破碎成一定粒度,从而为后续煤炭洗选做准备[1-2]。为了提高煤炭破碎效果,某选煤厂现阶段普遍采用SSC型破碎机,该破碎机具有电动机综合保护、液力耦合软启动以及双齿辊失速保护等保护措施。其中双齿辊失速保护通过实时监测破碎机齿辊转速进行失速保护,当监测到由于堵料或者其他故障导致齿辊转速低于设定值时,系统即会发出报警信号并立即停止破碎机运行,以便避免破碎机其他部件出现损坏[3-5]。某选煤厂破碎机通过应用失速保护系统后可在一定程度上降低齿辊失速带来的影响,但是现阶段使用的齿辊失速保护系统仍存在一定的问题。为此,提出一种新的失速保护系统。

1 破碎机失速保护现状分析

1.1 失速保护原理

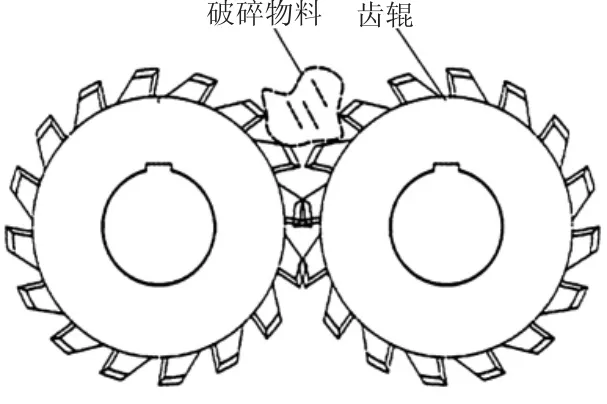

某选煤厂应用的破碎机通过电机、耦合器、减速机等带动齿辊运转,破碎机上的两个破碎齿对向运转,需要破碎的原煤在齿辊作用下产生劈裂、剪切或者刺破破坏,并从破碎机下部排出,具体见图1所示。

图1 破碎机齿辊破碎原理图

齿辊转速传感器(磁感应传感器)一般布置在破碎机外壳侧并在辊轴断面安装有磁铁,当磁铁经过传感器时,传感器即会发出脉冲信号并传输给转速测控仪,当转速测控仪依据脉冲信号频率测算齿辊转速。

为了降低电动机启动给破碎机两个齿辊的冲击,破碎机通过分步启动护同步运转方式,两个齿辊非同步运行。破碎机在两个齿辊上均安装有转速传感器用以监测齿辊转速,具体失速保护流程为:当齿辊转动后失速保护即开始工作,当监测到任一齿辊转速低于设定值时,保护系统机会发出报警信号同时两个齿辊均停止运行,具体失速保护流程见图2所示。

图2 传统破碎机失速保护控制流程

1.2 存在问题

现有的破碎机齿辊失速保护方法可对破碎机破碎的矸石、铁器或者物料堆积等导致的堵转进行保护。但是在实际应用过程中齿辊转速传感器脉冲信号在外界干扰、传感器性能衰退等因素作用下常出现信号中断、误报警问题,从而频繁引起破碎机生产中断。为了降低失速保护系统误报警发生率,部分选煤厂在失速保护系统中设定延时时间,即转速传感器脉冲信号丢失或者中断2 s内,失速保护系统不动作,破碎机继续保持运行;当时间超过2 s后,脉冲信号仍未恢复,则保护系统动作不仅发出报警信息而且破碎机停机运行。采用上述方法虽然可降低误报警发生率,但是也降低了失速保护速度,不能对破碎机主要零部件进行快速保护。即现有的破碎机失速保护技术存在误报警率高、保护速度慢等问题。

2 破碎机失速保护改进研究

为了提高破碎机失速保护效率以及可靠性,提出一种新的失速保护技术方法,该方法在提高失速保护响应速度同时可显著降低误报警率。具体提出的失速保护系统结构见图3所示,在齿辊上布置两类传感器,一类对齿辊启动信息进行监测,另一类对齿辊速度进行监测。齿辊启动信号直接传输给PLC、齿辊转速信号则传输给转速测控仪以及PLC,转速测控仪型号为SSC-2A型。

图3 新型失速保护系统结构

破碎机在正常运转过程中齿辊转速基本保持一致,当出现堵塞时会造成两个齿辊同时失速,因此通过对比两个齿辊速度即可对破碎机失速进行监测。现以第一齿辊先启动为例,失速保护过程为以下几方面。

1)破碎机第一齿辊率先启动,此时第二齿辊未启动,PLC按照程序I执行;若PLC接收到转速测控仪发出的失速信号后则第一齿辊停止运行,若未接收到失速信号则第一次辊正常工作。

2)当第一、第二齿辊均正常运行后,PLC按照程序II执行,第一、第二转速测控仪均为发出失速信号则表明两齿辊运处于正常运行状态;当两个转速测控仪同时发出失速信号时,则PLC立即停止电动机供电,并发出报警信号;当任一转速测控仪同时发出失速信号,则对发出失速信号侧的齿辊进行检查。具体破碎机失速保护系统工作流程见图4所示。

图4 破碎机失速保护系统工作流程

3 结语

将改进后的失速保护系统推广应用在某选煤厂破碎机上,基本消除了失速保护系统误报警以及反应速度慢等问题。现该失速保护系统应用时间已超过6个月,现场应用时未再发生误报警引发的破碎机停机问题,实现了破碎机连续生产,在一定程度上提高了选煤厂生产效率。