液压支架推移千斤顶窜液问题分析

罗武军

(国能蒙西煤化工股份有限公司棋盘井煤矿,内蒙古自治区 鄂尔多斯 017000)

引言

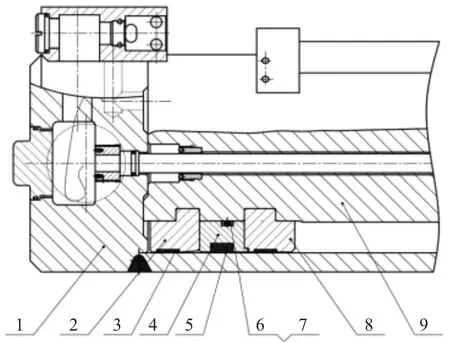

液压支架推移结构是煤矿综采设备的主要部件之一,承担采煤工作面所有设备的推移工作,液压支架推移机构可靠性尤为重要;液压支架推移结构主要由推移杆、推移千斤顶(见图1)、推移连接头等部件组成。ZY7800/22/45D型掩护式液压支架推移千斤顶规格为Φ160/105,结构形式为倒装式,在井下使用过程中出现批量窜液现象,表现为:工作面仰采到13°时推移千斤顶批量窜液;推移千斤顶上腔安全阀有开启现象;拆后发现活塞导向环和密封挡圈普遍存在单边磨损和划伤的问题,密封弹性体破损;缸筒内壁有浮锈和杂质;同工作面端头支架所使用的Φ180缸径的推移千斤顶没有发生窜液现象。

图1 推移千斤顶

1 千斤顶窜液原因分析

推移千斤顶的窜液(即内泄漏)一般是由活塞密封失效导致的,活塞密封失效有四种情况:

1)密封件(包括导向环)本身损坏了,导致密封失去效果;

2)缸体内孔损伤了,比如胀缸、内孔锈蚀成坑、内孔严重划伤等原因,导致密封失效;

3)油缸内部压力升高使缸筒发生了较大的瞬时弹性变形,变形量超过了密封的密封量,导致反复性窜液;

4)推移千斤顶受到了较大的偏载力,导致活塞密封一侧压紧,另一侧间隙变大,密封压缩量大大减小,压力较小时尚可密封住,当压力增大时就会发生窜液,这种情况的初始阶段会表现为窜液,但密封和缸筒均是完好的,但随着时间的推移,密封肯定会损坏从而演变成第一种情况。

根据推移千斤顶拆解情况,缸筒内孔有一些表面浮锈,但并没有锈蚀成坑或严重划伤的情况,表面粗糙度还比较完好,且尺寸没有出现胀缸超差,所以先排除了第二种可能。液压系统原理如图2所示。本套支架推移千斤顶的推移千斤顶的上腔带有35 MPa的安全阀,下腔直接与操纵阀相连,泵站压力为31.5 MPa,推移千斤顶的内部压力不会高过35 MPa,也就基本排除了第三种可能性。

图2 液压原理图

因此可得出结论:本批推移千斤顶的窜液问题是第1和第4种情况导致的,主要是由于密封导向功能的失效(导向环和挡圈的损坏)从而引起主密封功能的失效。

2 密封件的损伤原因分析

2.1 使用环境原因

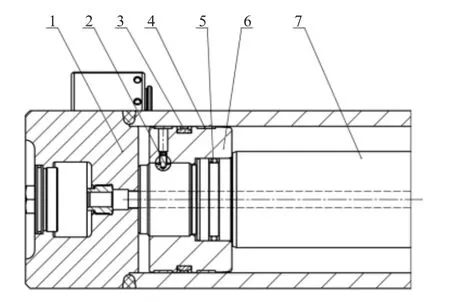

由于仰采角度很大(约13°),支架的推溜力和拉架力都将大幅提高,由于推移千斤顶采用倒装结构时(见下页图3)拉架力远大于推溜力,水平采时,拉架力的计算公式:

图3 倒装推移结构

式中:μ为摩擦系数,n为阻力系数。

当有仰采角度时,拉架力的计算公式:

式中:μ为摩擦系数,n为阻力系数,α为仰采角度。

根据设计规范,μ取为0.6,n取2.5,本支架的质量为26 787 kg,计算得F2=519.5 kN。

该支架使用的推移千斤顶为倒装结构,该结构下,无杆腔进液为拉架,有杆腔进液为推溜。

工作面端头支架用规格为Φ160 mm的推移千斤顶,正常拉架时所需的下腔压力P1为:

同工作面的端头支架用规格为Φ180 mm的推移千斤顶,其正常拉架时所需的下腔压力应为:

即Φ180 mm缸径的推移千斤顶移架工作压力为Φ160 mm缸径的推移千斤顶工作压力的79%。

在同样受偏载产生局部间隙时,Φ160 mm缸径的油缸可能就会在高压下发生窜液,但Φ180 mm缸径的油缸由于压力较小就大概率不会发生窜液,并且随着缸径的增大,其所采用密封的密封量都会逐步加大,再加上大油缸刚性的增强等原因,都是Φ180 mm缸径油缸在相同受力及外部环境的条件下比Φ160 mm缸径油缸更不容易窜液的原因。

2.2 油缸结构原因

本推移千斤顶的行程是960 mm,行程相对较长,而本身推移千斤顶的受力就有不小的偏载力影响,仰采会更加增加偏载的趋势,造成油缸导向单侧摩擦,受力较小时对导向环的影响尚不是太大,但受力增大后,导向环就会承受极大的侧载力和摩擦力的双重作用,再加上频繁的往复运动和润滑不良(乳化液浓度的影响),如图4中的导向环1会快速磨损,然后偏载角度进一步加大,高压液体就会从区域2开始窜液。

图4 偏载受力结构图

活塞结构问题(参考图1):该推移千斤顶设计参考的波兰塔高公司设计结构,活塞并非为整体结构,而是由三部分组成,主密封和两侧的导向环分别在各自的件上安装,分别为件2、件4和件8,这种结构的好处是易于加工且有沟槽损坏时不用整体换活塞,而只需要换对应那部分就可以,有利于后续维修成本的控制,但由于不是整体结构,两侧导向环对主密封的承载保护就会减弱,例如工件间的配合公差、工件的磨损、加工精度等诸多因素都会影响到导向对密封的保护效果。当使用在侧载力很大的大角度仰采工作面上就会有导向环对主密封保护效果不佳的风险。

3 解决办法

按照图5结构对活塞结构进行了改良,将活塞位置设计为整体结构,活塞与活塞杆通过螺纹进行连接,并通过紧定螺钉固定避免活塞松动;由于活塞导向环及活塞密封装配在同一零件上,可以有效避免由于推移千斤顶受偏载力导致的活塞密封失效。使用1年以来未再发生窜液等情况,证明更改措施有效。

图5 改良后结构图

4 结语

通过对推移千斤顶窜液问题的深入分析,结合推移千斤顶实际使用工况算,得出推移千斤顶发生窜液问题的根本原因;并通过对推移千斤顶结构的改良,有效解决了使用过程中的窜液问题;后续设计中,尽量避免类似的结构,可避免类似问题的发生。