锚网支护在综放工作面拉架巷的应用与研究

周兴邦

(阳泉煤业(集团)有限责任公司一矿,山西 阳泉 045008)

引言

采煤工作面的拆除是回采环节中的一道重要工序,拉架巷工程质量的好坏直接影响着矿井的安全、产量与效益。安全、经济、快速的拉架巷支护技术是保证工作面设备顺利拆除的必要条件。我矿采煤工作面一直沿用先在工作面整体铺网,然后采用“木梁+单体柱”支护分段作业一次成巷的形式筑拉架巷。这种支护方式的拉架巷支护效果相对较差,对顶板的控制有限,且需频繁支设、回收单体柱,存在较大的安全隐患。在拉架过程中,由于不能完全控制住顶板,在一定程度上制约了工作面的拆除速度。为了克服传统木梁支护方式的弊端,我们先后在数个工作面试验与研究采用锚索网联合支护的方式筑拉架巷。

1 锚网拉架巷支护工艺

通过锚索悬吊理论合理确定支护参数,最终形成一种支护技术可行、经济合理、安全可靠的综放工作面末采拉架巷支护技术即锚索(网)联合支护,确保拆除工作顺利有序的进行。

1.1 拉架巷规格及支护参数

通过现场实际情况合理确定拉架巷支护参数及规格:如8206工作面,拉架巷净高2.8m,净宽4m。采用Φ21.6×7200mm的锚索,间距1.5m,排距0.8m,顶托板采用1m长14号槽钢,帮托板采用铸钢托板,帮锚杆18×1 800mm,间距1.0m,排距0.8m。

1.2 拉架巷工艺顺序

1.2.1铺网

1)铺网工艺与传统木梁筑拉架巷工艺相同。

2)当第一道网边落地压茬1m时,开始打第一排锚索,先联好网,然后机组割煤20m,距前梁(收回前探梁)0.2m在顶板上打锚索(每架一根)将网固定。锚索支护至滚筒5m时,再开机割煤进行下一循环。

3)工作面全长割一刀后,拉一次架,压第一排描索,支架停止前移,准备筑拉架巷。

1.2.2筑拉架巷

1)支架停移后,将每架支架的连接头摘开,继续割煤、联网,打第二排锚索。以同样的程序循环割煤、支护,依此类推,直至第五排锚索支护完毕。锚索间距为1.5m(每架1根锚索加14号槽钢),排距为0.8m(即割一刀煤打一排锚索),呈三花布置。

2)割完最后一刀煤联网时,要保证顶网沿煤帮下垂至底板,下垂部分作为帮网,帮网联成单网。

3)最后煤帮打三排帮锚杆,用水泥帮托板压紧金属网。第一排帮锚杆距顶板0.3m,排距0.8m,间距1.0m,托板沿竖起方向布置。

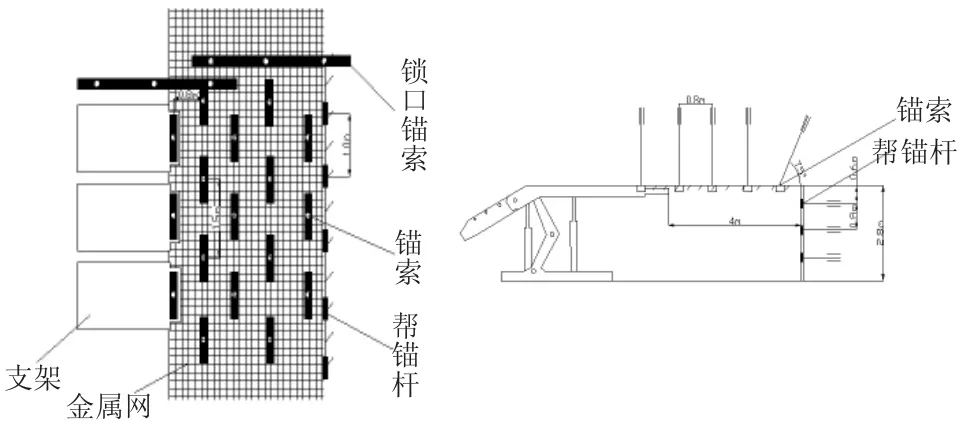

4)拉架巷做好以后,保证拉架巷净宽不小于4m,净高不低于2.8m。如图1所示。

图1 拉架巷支护示意图

1.3 拉架巷工艺要求

锚索预紧力不小于55MPa,帮锚杆锚固力不小于40 kN,扭力矩不小于120N·m。

2 两种支护方式比较

1)提高拆除速度,缩短拆除时间。从时间上来看,筑传统木梁拉架巷用时较短,但拆除费时费力,且工人的劳动强度较大,安全系数较低,我矿综放工作面采用锚网联合支护用时20天,拆除时用37天将工作面所有设备拆除完毕,比传统木梁支护拆除时间提前15~20天。

2)经济比较。同采长工作面,使用木梁支护筑拉架巷每米巷道支护成本1 100元(不包括工作面做拉架巷遇塌顶、冒顶等情况,需要构顶时所消耗的坑木),使用锚网联合支护做拉架巷每米巷道支护成本1 269元,但传统木梁拉架巷所需单体柱较多,且需安装局部通风机,以满足工作时的风量需求,总体来看,所需费用比锚索网拉架巷更高。

3)变被动支护为主动支护,安全系数高。过去用木梁做的拉架巷支护方式为被动支护,由于经常降架,不利于顶板管理,尤其是当顶板破碎或有劈口时,经常出现冒顶事故,给筑拉架巷和拆除带来不安全因素,延长工作面拆除时间。而采用锚索(网)支护的拉架巷,通过工程类比法,合理确定锚索参数,变被动支护为主动,能很好的控制顶板,支护效果好。

4)减少拉架巷维护次数。采用木梁支护的拉架巷由于不能及时拆除和受回采动压二次影响的情况下,经常出现木梁折断现象,必须降架更换木梁,使顶板处于不稳定状态,此外,还有可能发生冒顶事故,给安全生产带来隐患,加长工作面拆除时间,而拉架巷采用锚索(网)联合支护,支护强度高,减少维护次数,避免发生冒顶,给安全生产带来可靠保障。

5)降低工人劳动强度。传统木梁拉架巷需人工抬木梁、单体柱、上梁,劳动强度大,由于上梁时需降架,使顶板处于一种活动趋势,容易使一些不稳定岩层破碎,甚至出现大面积冒顶现象,加大了工人的劳动强度,存在许多不安全因素,而锚索(网)拉架巷在很大程度上降低了作业人员的劳动强度。

6)减少了拆除工序,缩短拆除时间。末采中采用锚网支护技术,拆除时利用第一架做为掩护架,避免了繁重的支护环节,从理论上讲,锚网拉架巷可实现从工作面两头同时拆除,因拉架巷拆除支架时,必须在支架后方每隔五架批一木垛,以满足工作面正常通风的需求,就是说,拉架巷在拆除期间回进风完全能满足工作面的通风需求,实现两头同时拆架是完全可行的。

7)传统木梁拉架巷,断面利用率低。采空侧采用全部跨落法管理,需安设风机等设备,向工作地点供风,满足作业人员需求,而锚索(网)拉架巷使用运输巷作为进风巷,另一条巷道作为回风巷,利用原巷道就能满足通风,工作环境好,减少了拆除的准备工作,缩短了拆除时间。

8)不足之处。采用锚索筑拉架巷,在理论上只有悬吊理论,对煤岩体的稳固性起不到作用,应积极探索采用锚杆+锚索的联合支护方式,将组合梁与悬吊理论相结合,找到一种更加符合实际生产需要的末采拉架巷工艺。

3 结语

在施工阶段,经过反复试验和摸索,对工艺进行了改进,如工作面尾巷处等顶板破碎和部分地段片帮面积大,可采用5m梁或“π”型梁沿倾向布置,然后用1m双眼槽钢将5m梁或“π”型梁两端头锁紧的支护方法进行支护等。

采用锚索(网)施工的拉架巷,支护参数合理,与传统拉架巷相比,一方面变被动支护为主动支护,有效的控制了巷道顶板与煤帮的变形与破坏,拆除期间顶板稳定,减少了拉架巷维修次数,断面利用率大,利于通风,实现了安全生产,另一方面,降低工人劳动强度,提高拆除速度,缩短拆除时间,缓解了我矿乃至集团公司紧张的衔接,带来了显著的经济效益。