采煤机滑靴失效分析

王路平

(山西晋城晋煤集团寺河煤矿二号井安装工区, 山西 晋城 048000)

引言

对采煤机滑靴进行失效分析,就是在实际工况条件和操作过程中,对断裂、磨损等失效现象进行综合分析,找出失效原因,并采取一定的预防措施和改进技术。图1为采煤机滑靴图。

图1 采煤机滑靴图

1 采煤机滑靴的失效形式

近年来,一般运用低碳钢和普通的铸造方法来制造滑靴,井下开采环境又较为恶劣,且长期处于交变载荷作用下工作,制造时材料的刚度、强度、硬度等指标达不到实际应用的要求,导致其在生产过程中经常失效,这是煤矿生产中的一大“难题”[1-3]。对滑靴进行失效分析,找到失效原因,对其材料的性能进行进一步改善,有着十分重要的意义。采煤机滑靴的主要失效形式有过量变形失效、断裂失效、表面损伤失效。

1.1 过量变形

滑靴位于采煤机的底部,相当于人体的“腿”,属于承重部件。滑靴不但起到了支撑作用,而且还起一定的导向作用,承受采煤机的自身质量和较大的摩擦力。现阶段所使用的滑靴,工作面长期处于拉、压、剪切应力下,超过了材料本身的强度极限,会发生不同程度的塑性变形。

1.2 断裂失效

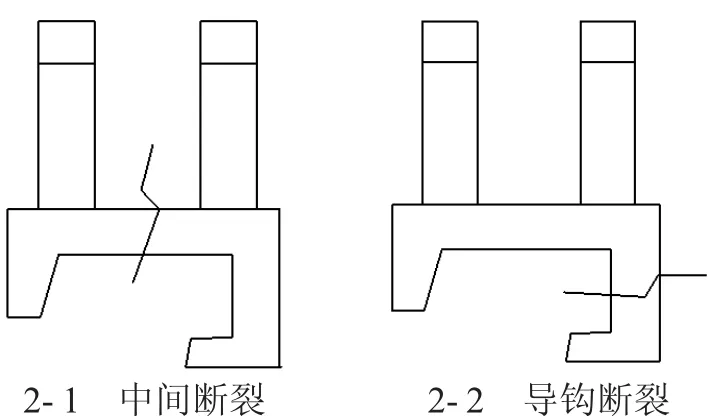

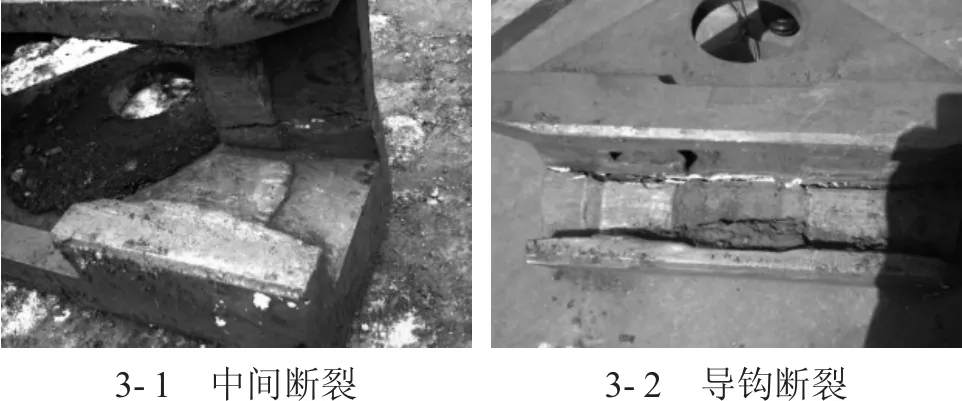

采煤机滑靴的断裂一般发生在两个地方(图2为采煤机滑靴断裂简图),一部分是在采煤机中间断裂;另外一部分是从采煤机滑靴的导钩处断开,图3所示为采煤机滑靴断裂图。

图2 采煤机滑靴断裂示意图

图3 采煤机滑靴断裂图

输送机的水平、垂直弯曲度直接决定了滑靴的设计,而实际生产中地形地貌较为复杂,会超过允许的弯曲度,这时滑靴受力不均匀,就会出现断裂现象。

1.3 表面损伤

1.3.1 磨损

工程机械的磨损给国民经济的发展带来了巨大的损失,仅2007年,摩擦磨损带来的损失,相当于当年GDP的4.5%。滑靴在井下生产过程中,主要受到得是磨粒磨损、黏着磨损、表面疲劳磨损、腐蚀磨损等,这些磨损形式不是单一发生的,而是这些磨损类型的交互影响,造成了滑靴经常失效断裂,磨损是滑靴失效最主要的原因之一。

现阶段,所使用的滑靴由于其材料本身性能、硬度以及表面粗糙度、接触表面的摩擦力等原因,使得滑靴在井下生产过程中所表现的耐磨性较差,很难达到相应的要求[4-5]。再加之井下淋水的腐蚀环境,使滑靴处于腐蚀和磨损的双重作用下,失效更为严重。滑靴在掘进过程中,岩壁上经常有煤屑、石块等颗粒物脱落,工作环境更为恶劣,滑靴处于煤屑以及淋水环境中,受到交互影响作用,磨损较为严重,加速了滑靴的失效。总而言之,滑靴在井下生产过程中,主要是由于滑靴本身以及所处的环境两方面的原因造成的磨损。后者不能改变,只有改变滑靴本身来减少其磨损。减少滑靴材料中塑性夹杂物的冶金缺陷,提高滑靴材料的硬度、减小滑靴表面粗糙度等等,以起到改善滑靴耐磨性的作用,使其适应井下生产作业。

1.3.2 腐蚀

在现有社会,工程机械的腐蚀相当严重,带来的损失也相当巨大。仅2002年一年,我国就因机械腐蚀问题带来大量机械失效,所承受的损失为当年GDP的5%,因此,对于工程机械的腐蚀问题应严格控制预防[6]。

滑靴处于特殊的工作环境,井下淋水较为严重,在生产过程中将受到不同程度的腐蚀,且井下温度较高、潮湿,进一步加速了腐蚀。滑靴表面会发生不同程度的局部腐蚀,使得某些局部腐蚀较周围严重,出现点蚀、沟槽、破裂等破坏现象。滑靴在井下主要发生的是点蚀、疲劳腐蚀、磨损腐蚀等。这主要是由于井下特殊的环境,淋水存在较大的不均匀性,电化学条件的差异使得滑靴的局部腐蚀持续进行。局部腐蚀的危害性较均匀腐蚀大,且腐蚀事故一般较为突然,现代机械所出现的腐蚀事故80%为局部腐蚀事故。因此,应合理选用滑靴材料,有效预防腐蚀事故的发生,节约能源,保护环境。

1.3.3 接触疲劳

滑靴在经过一段时间的生产作业后,在接触表面会出现一些凹坑、麻点,滑靴继续工作,麻点会继续增多,随之剥落,且范围逐渐扩大,受到较大面积的损坏,严重时导致滑靴失效,这都是由于接触疲劳造成的。经相关研究发现,滑靴的接触疲劳主要是由于滑靴的结构、材料以及所采用的工艺等因素交互作用的结果。

2 采煤机滑靴失效的主要原因

经过上述的分析,可知采煤机滑靴的失效具有渐进性和突发性两种失效规律,其失效的主要原因可归结为以下几个方面。

2.1 自身的耗损

滑靴在使用过程中,受到磨损或腐蚀,造成机体组织破坏所导致的损失。这就需要在选用材料时,尽量选用适合工艺生产需求的材料,现今所使用的滑靴主要由低碳钢制造,工艺也较为简单,耐磨性和耐腐蚀性的性能都达不到生产的需求。减少自身损耗的直接有效的方法就是找到一种适合井下作业的耐腐蚀磨损的新型采煤机滑靴材料。

2.2 使用条件的影响

2.2.1 井下条件的影响

井下空间狭窄,采掘工作面还需经常移动,经常伴有煤、岩石块脱落,滑靴在移动的过程中会受到拉压、碰撞,使其受到一定的损伤,磨损变大;且环境潮湿,有的地方淋水较为严重,温度还较高,加速了滑靴的腐蚀,滑靴表面就必须具有一定的耐蚀性;井下还存在一定浓度的瓦斯气、煤尘等爆炸性混合物,恶化了滑靴的工作环境,这就要求滑靴在使用过程中具有一定的防爆性,即减少摩擦过程中的火花;井下工作较为复杂,且负荷变化也较大,这就要求滑靴有一定超负荷能力,使设备在运行过程中较为稳定。

煤矿开采环境的多样性要求再制造滑靴的材料具有一定的抗拉压、碰撞、耐腐蚀性、耐磨性、防爆性,且还要具有一定的超负荷能力。

2.2.2 操作条件的影响

研究表明,井下煤矿掘进工作面有时斜面倾角较大,滑靴的受力也随之变大,使其失去平衡,发生断裂和损伤,倾斜开采是导致滑靴失效的原因之一。因此,掘进工作面出现褶皱、断层等现象,都极易导致滑靴失效。输送机在一段时间的使用之后,由于磨损使其弯曲度变大,超过了允许的弯曲极限,滑靴将受到较大的侧向力,导致断裂失效;且操作人员不娴熟的操作技术也会对滑靴造成一定的损伤,在推动输送机时,如果不能保证输送机平、直、稳,也会导致失效断裂,这就要求工人须掌握一定的操作技巧,尽可能地避免和减少滑靴失效。

地质条件和输送机长期使用产生的磨损所导致的滑靴失效是不可避免的。但相关的操作人员只需进行一定的培训,掌握操作技巧及规律,就可以在一定程度上避免滑靴失效。

2.2.3 维修条件的影响

我国在维修采煤机滑靴方面,现有的发展还不是很成熟。目前大部分使用后失效的滑靴都直接废弃不用,这是对资源和能源的极大浪费。且修后再使用的滑靴其耐久性也较差,主要原因还是由于维修水平低、质量差、设备落后。因此,对采煤机滑靴进行再制造研究十分重要,失效后能修复的滑靴利用一定技术条件进行改良,使其性能得到进一步改善,且耐久性也得到进一步的提高。

改善维修滑靴条件、水平的落后现状,这就需要改善现有技术,大大发挥再制造的优势,开发现有滑靴再制造所需的仪器设备以及相关的人才,对于滑靴再制造技术的成熟以及滑靴大批量修复具有一定的现实和理论意义,且大大符合我国发展资源节约型社会的要求。

2.3 结构与工艺设计的缺陷

研究表明,AM500型采煤机滑靴失效的主要原因是由于滑靴跨距较大、内导角及内档尺寸设计不合理等原因造成的。现制造的滑靴表面一般采用的是火焰淬火,这个过程较大程度上是受操作人员技能的影响,且生产出来的滑靴质量较一般,达到设计要求的较少,耗时耗材,说明滑靴在工艺方面也存在一定的不科学之处,使得硬度和耐磨性等都达不到要求。除了以上原因,滑靴在铸造的过程中也存在一定的缺陷。

现有采煤机滑靴结构与工艺设计的不合理,除在生产中导致了滑靴的失效,还浪费了原材料和配件。这就需要改善现有滑靴不合理的设计结构和生产工艺。

3 结论

1)采煤机滑靴在实际生产中受到的主要失效形式为磨损、断裂等,还会受到一定的过量变形、腐蚀以及接触疲劳,使得滑靴在井下生产过程中经常失效,了解这些失效形式,找到失效原因,解决这一问题。

2)目前,国内所使用得滑靴之所以经常失效,主要是由于自身的损耗、使用条件、滑靴材料制造时结构和工艺的不合理等。

3)解决现阶段滑靴失效的办法主要有:改善现有生产工艺(例如采用一些先进的表面处理技术、改善滑靴的结构)、培训相关井下生产操作人员,掌握操作技巧、研究一些修复技术(例如再制造)和维修技术。