Q345R卷制压力管道的磁粉检测与分析

马学荣,姚力,左继锋,乐开白,路君

Q345R卷制压力管道的磁粉检测与分析

马学荣,姚力,左继锋,乐开白,路君

(中国空气动力研究与发展中心,四川 绵阳 621000)

针对带裂纹焊接试件,使用交叉磁轭法,先后采用非荧光黑磁膏水悬液、荧光磁悬液,并配合电动钢丝刷打磨处理、使用反差增强剂等手段,对焊接接头内外表面进行磁粉检测,以验证磁粉检测工艺有效性和缺陷检出率、磁痕形貌特征及缺陷辨识度。结果表明,对于非荧光黑磁膏水悬液,经电动钢丝刷打磨处理、使用反差增强剂后,磁痕显示清晰,裂纹特征明显,极容易分辨,且磁痕显示数量明显增加。荧光法检测时,在缺陷辨识度上,未使用反差增强剂更能清晰显示出缺陷特征、形状,对比度较高。

压力管道;裂纹;磁粉检测;灵敏度

Q345R钢板具有良好的力学和工艺性能,可焊性好,正常情况下不容易出现焊接裂纹缺陷,在压力容器、钢板卷制压力管道中应用广泛[1-2]。某压力管道制安工程中,采用Q345R热轧钢板卷制,手工焊条电弧焊焊接(氩弧焊打底,手工电弧焊填充和盖面)成型。纵向焊缝主要为平焊或横焊,焊接接头按GB/T 20801.5-2006《压力管道规范工业管道第5部分:检验与试验Ⅰ级检查验收》[3]检查合格后冷成型辊压校圆,管道制安工程相关参数如表1所示。滚压成型后(焊后24 h)按NB/T 47013-2015《承压设备无损检测》[4]进行检测与验收,焊接接头100%UT、MTⅠ级合格、20%TOFDⅡ级合格。通过磁粉检测,在纵向焊焊接接头处内外表面发现大量裂纹缺陷,严重影响工程进度和使用安全。

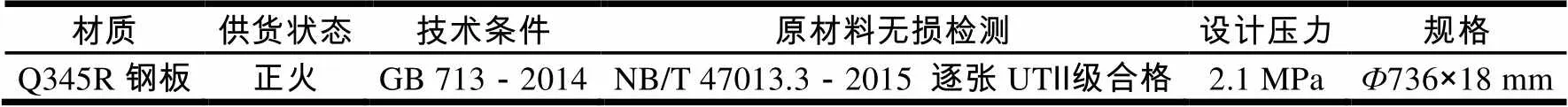

表1 管道制安工程相关参数

1 现场检测

1.1 检测工艺

磁粉检测采用交叉磁轭法,非荧光黑磁膏水悬液连续法检测,塑料喷壶施加磁悬液,日光下目视观察,未使用反差增强剂。检前按NB/T 47013.4-2015标准要求,A1:30/100标准试片综合性能测试合格。检测区域为压力管道内外表面焊缝及热影响区(焊缝边缘两侧各20 mm),被检表面经电动钢丝刷打磨处理。

1.2 缺陷情况

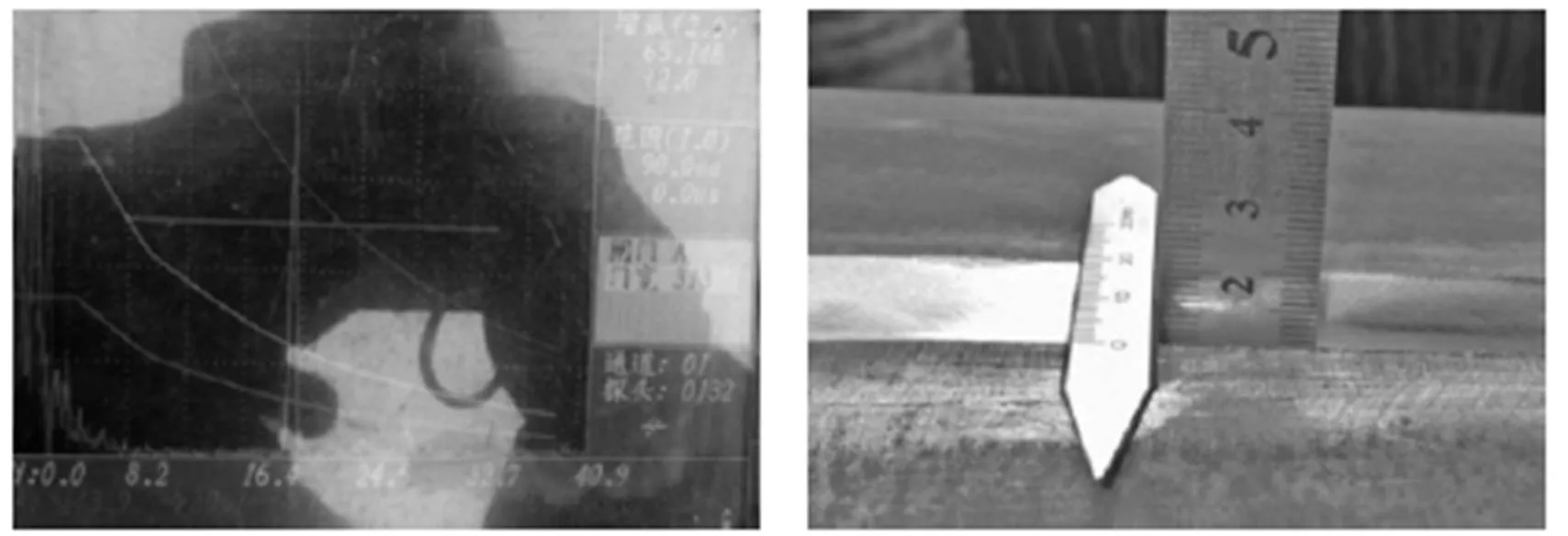

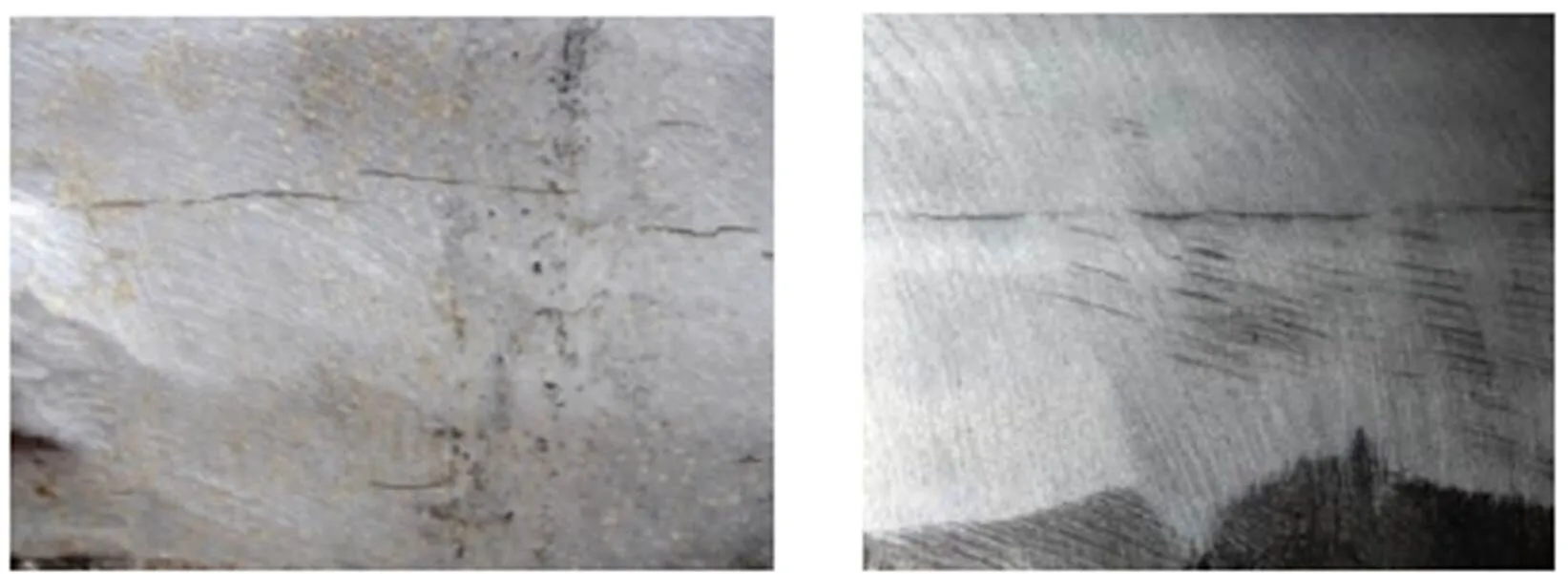

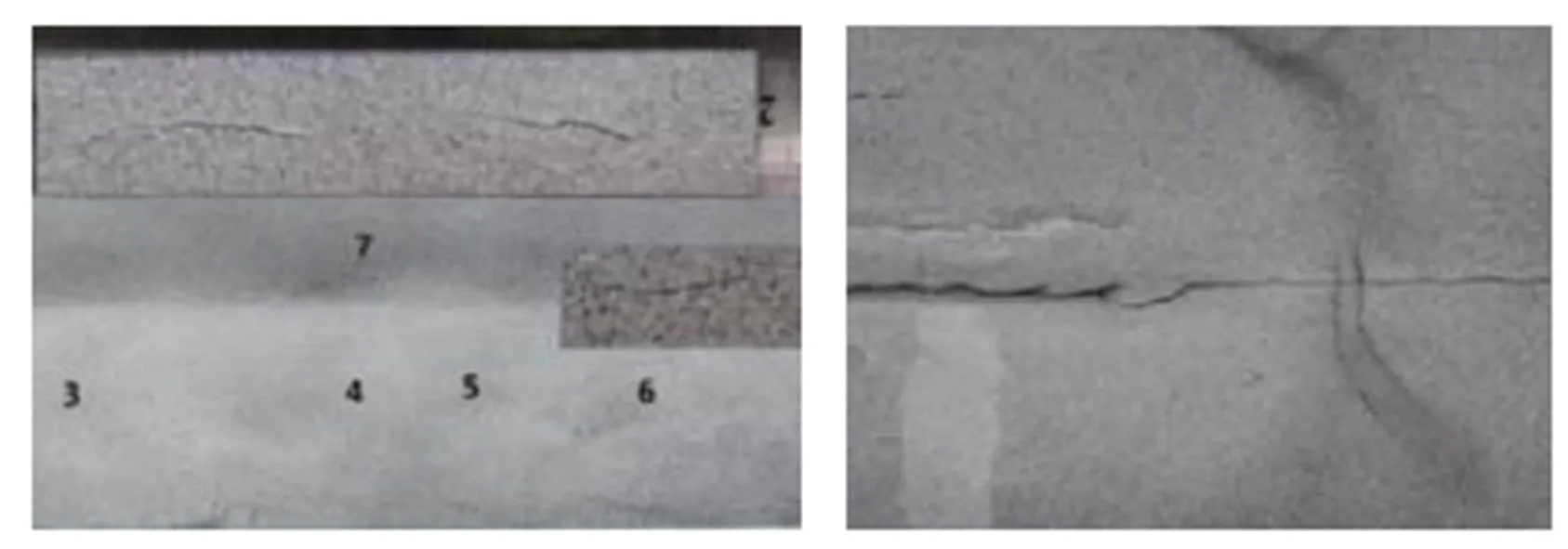

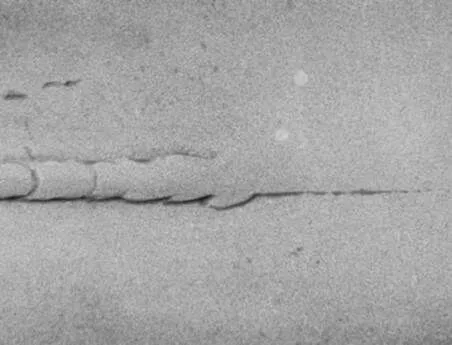

经磁粉、超声波检测和TOFD检测,在纵向焊缝部位总能发现3~5处表面磁痕显示或焊缝内部底层超声波超标反射回波,TOFD检测因存在表面盲区,内外表面未发现异常,仅在焊缝中部发现有少量圆形缺陷。磁痕显示主要集中在焊缝熔合线及热影响区域内,初步认定为焊缝表面焊接裂纹;超声波超标反射回波可能由焊缝成型不良引起。当对缺陷部位采用抛光片打磨处理后,使用反差曾强剂进行复查时,熔合区磁痕显示明显增加,长度约≤20~30 mm不等,如图1所示。针对超声缺陷采用从外表面向内打磨挖补,并逐层进行磁粉检测,打磨至13~16 mm深度时,磁粉检测仍未发现缺陷显示,如图2所示。当磁粉检测局部已磨平焊缝余高的纵向焊缝时(TOFD检测环焊缝时行走路线上的丁字缝),发现熔合线区域及附近母材均存在表面裂纹缺陷,内表面焊缝余高打磨后同样发现裂纹缺陷。裂纹与焊缝平行,呈不规则弯曲状,两端尖锐,如图3所示。

图1 磁粉检测裂纹缺陷

图2 超声缺陷反射波幅及打磨挖补

图3 打磨后内外表面裂纹缺陷

根据现场实际检测情况,在不同检测条件下,缺陷的检出率以及对缺陷的判别有很大的不确定性。基于以上检测情况,有针对性地进行磁粉检测灵敏试验,确定最佳的磁粉检测方法和工艺。

2 对比检测试验

准备2块带裂纹焊接试件(原管道切割件),在不同检测条件下对内外表面焊接接头采用不同的检测工艺进行磁粉检测,以验证磁粉检测性能和缺陷检出率、磁痕形貌特征及缺陷的辨识度。

2.1 待检试件和检测器材

待检试件:1#试件氩弧焊打底,平焊填充和盖面,主要检测外表面缺陷,待检区域(焊缝及热影响区)已打磨光滑,见金属光泽。2#试件氩弧焊打底,横焊填充和盖面检测,主要检测内表面缺陷,待检区域已打磨见金属光泽,一部分将焊缝打磨与母材平齐。如图4所示。

图4 试件

检测器材:CDX-5交流电磁轭探伤仪(图5),提升力>45 N;A1:30/100灵敏度试片;HD-BW黑水磁悬液、HD-YN荧光磁悬液、FC-5反差增强剂;DPT-5溶剂去除型渗透检测剂套装,B型对比试块。

图5 检测设备

磁化方法:磁轭连续法,磁轭间距80 mm,为保证磁化效果反复磁化2次以上。

2.2 检测条件和结果

2.2.1 第1组未使用反差曾强剂

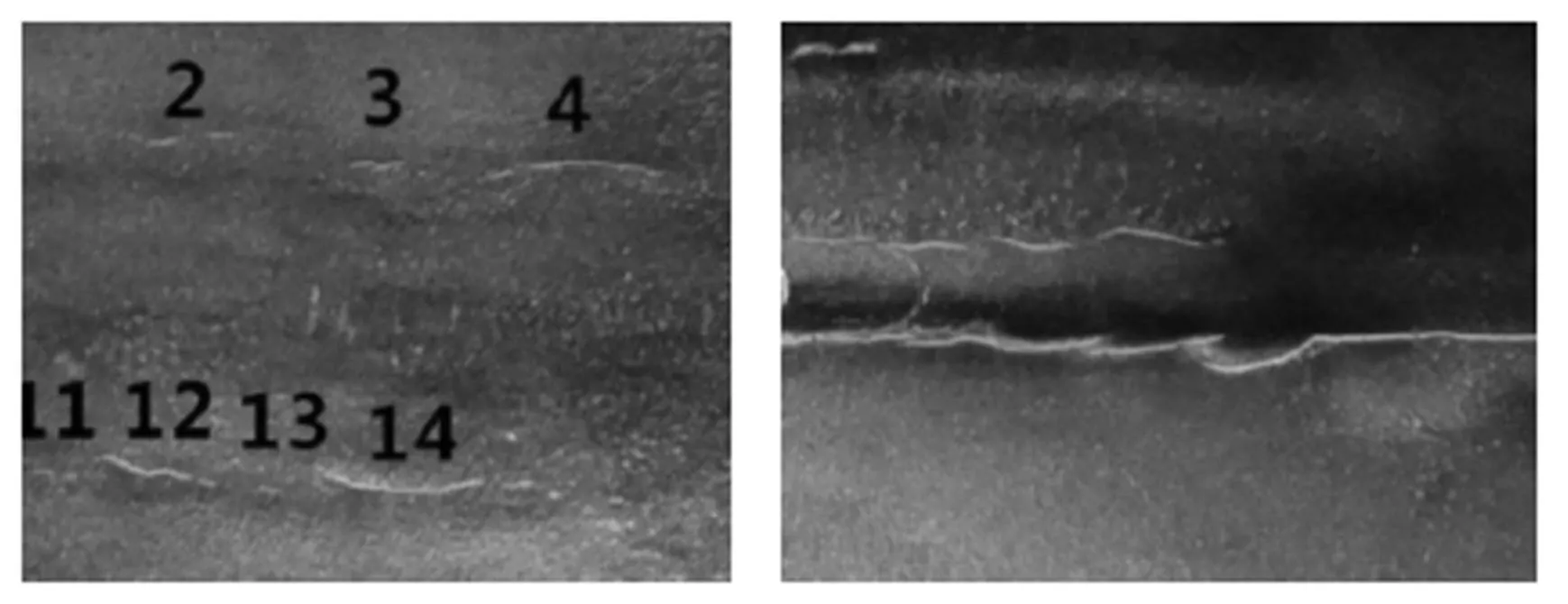

1#试件共发现8条裂纹,其中6处磁痕明显、2处不明显,磁痕颜色与试件表面反差较小,细小缺陷不容易分辨;2#试件焊缝磨平区域裂纹缺陷显示明显,容易分辨,未磨平区域在焊缝边缘与母材结合处虽有磁粉堆积,但裂纹特征不明显,容易误判。如图6所示。

2.2.2 第2组使用反差曾强剂

1#试件共发现13条裂纹,磁痕颜色与试件表面反差较大,缺陷形状、特征清晰可辨,仅其中2条细小缺陷磁痕较淡,但可以判别;2#试件焊缝磨平区域磁痕显示清晰,裂纹特征明显,极容易分辨。未磨平区域磁痕沿焊缝波纹堆积,小部分与裂纹特征相近,但容易漏检或者误判。如图7所示。

图6 未使用反差增强剂检测

图7 使用反差增强剂检测

2.2.3 第3组荧光法磁粉检测

荧光法检测时,使用反差增强剂与未使用反差增强剂都能有效检出缺陷,灵敏度、缺陷检出率较高。1#试件均检出14条裂纹,缺陷形貌、长度相近,但在缺陷辨识度上,未使用反差增强剂更能清晰显示出缺陷的特征、形状,对比度较高,使用反差增强剂次之。2#试件未打磨区域磁痕显示明显,识别度高于上述2组方法。第3组试验与第2组试验在缺陷检出率和对缺陷辨识度上基本相当,都能有效检出和辨别缺陷,但荧光法灵敏度还是略高一筹。如图8所示。

2.2.4 渗透检测

1#试件未能有效显示出任何缺陷,缺陷检出率很差;2#试件打磨区域缺陷显示较清晰,较容易辨别,但缺陷显示不全,未打磨区域缺陷显示特征不明显,在熔合线上虽有渗透液聚集,但容易被忽视漏判。如图9所示。

图8 荧光法检测

图9 渗透检测

3 缺陷成因简要分析

通过以上4组不同方法的检测试验,发现该批压力管道的裂纹均出现在焊接接头热影响区的熔合线上和靠近熔合线区域的母材上。外表面缺陷浅而细,开口程度不大,内表面沿焊缝熔合线连续开裂,开裂部位和熔合线完全重合。综合以上特征,对发生开裂的原因进行初步推测[5-9]。

(1)该批压力管道由多名焊工施焊的所有筒节均不同程度出现类似裂纹缺陷,通过焊缝外观检查、UT、TOFD检测,焊缝成型良好,焊缝内部缺陷较少。所以,导致开裂的原因与焊接人员技术不属于重要因素;

(2)该批压力管道属于在制阶段,没有与介质接触,又不在腐蚀环境下制造,所以不存在介质腐蚀、疲劳、机械磨损等开裂条件;

(3)对钢板原材料进行化学成分复验、力学性能试验,材料符合GB/T 713-2014《锅炉和压力容器用钢板》要求。无损检测表明,仅在纵向焊接接头处开裂,环向焊缝并未发现异常,所以,结合开裂部位、形貌特征分析,该缺陷属于应力开裂,导致开裂的根本原因可能与管道制造工艺有关。

4 结论

(1)在可见光下进行磁粉检测时,使用反差增强剂,可提高缺陷检测率和辨识度。

(2)渗透检测缺陷检测率很低。在工件结构允许条件下,表面检测应优先使用磁粉检测。

(3)在焊缝余高未打磨的情况下,对检测人员辨别缺陷的经验要求较高。在不能判定是否缺陷的情况下,应将焊缝熔合区域圆滑过渡,必要时可将焊缝余高打磨与母材平齐。

(4)荧光磁粉检测时,将被检区域打磨,圆滑过渡,漏出金属光泽,建议不使用反差增强剂。

(5)导致开裂的根本原因可能与管道制造工艺有关,建议进一步对该缺陷成因展开分析与研究,改进工艺,避免类似情况再次发生。

[1]TSG 21-2016,固定式压力容器安全技术监察规程[S].

[2]GB 150-2011,金属压力容器[S].

[3]GB/T 20801.5-2006,压力管道规范工业管道第5部分:检验与试验Ⅰ级检查验收[S].

[4]NB/T 47013-2015,承压设备无损检测[S].

[5]李星优,等. 关于磁粉检测分析[J]. 工业技术,2014(22):96.

[6]罗华权,等. 国、内外磁粉检测标准的几点对比[J]. 无损探伤,2014(4):25-27.

[7]富阳. 曲面工件近表面缺陷的磁粉检测[J]. 无损探伤,2009(10):47-48.

[8]史洪源. 我国若干次粉检测标准的对比分析[J]. 无损探伤,2016(6):24-28.

[9]卢政国. 制造过程中压力管道磁粉检测技术研究[J]. 中国高新技术企业,2013(29):18-19.

Magnetic Particle Testing and Analysis of Q345RRolled Pressure Pipe

MA Xuerong,YAO Li,ZUO Jifeng,YUE Kaibai,LU Jun

( China Aerodynamics Research and Development Center, Mianyang 621000, China )

For crack welded specimens, the cross-magnetic conjugate method was used, and non-fluorescent black magnetic paste water suspensions, fluorescent magnetic suspensions, as well as the use of electric wire brush grinding treatment, the use of contrast enhancers and other means to the inner and outer surfaces of the weld joint magnetic powder detection, to verify the effectiveness of magnetic powder detection technology and defect detection rate, magnetic trace morphology characteristics, and the identification of defects. The results show that for the non-fluorescent black magnetic paste water suspension, after the electric steel wire brush is polished and the contrast is used, the magnetic marks show clear, the crack characteristics are obvious, it is very easy to distinguish, and the number of magnetic marks shows increases significantly. For fluorescence detection, in the degree of defect identification, no using contrast enhancers can more clearly show the characteristics and shape of the defect, and the contrast is higher.

pressure piping;magnetic particle testing;crack;detection sensitivity

TJ765.4+1

A

10.3969/j.issn.1006-0316.2018.10.016

1006-0316 (2018) 10-0073-04

2018-07-03

马学荣(1964-),四川泸州人,工学硕士,高级工程师,主要从事特种设备检验检测及安全科学与工程相关工作。