核电锻件落锤试验的控制与研究

管红亮,叶小松

核电锻件落锤试验的控制与研究

管红亮,叶小松

(二重(德阳)重型装备有限公司,四川 德阳 618013)

某核电钢锻件在理化检测中出现了落锤试验无塑性转变温度NDT结果不满足设计要求,为此,从产品中不合格试样的分析入手,并对落锤试样上的焊道尺寸、焊接工艺及过程控制、焊道缺口制备、试验过程等方面进行分析、研究,改进了落锤试样的焊接工艺及缺口加工,规范焊接过程控制步骤。最后通过落锤验证性试验,试验结果证实了改进的方法可以使试验的NDT温度降低。在产品中的运用,使核电钢锻件的一次合格率显著提高。

SA508-3钢;裂源焊道;落锤试验;控制措施;焊接工艺

核电站在主回路设备采购中,凡是核一级部件均要求进行落锤试验,因为核电产品各部件都要求有较高的抗脆断能力,以保证受核辐射时不产生脆断,提高设备的安全性。

二重(德阳)重型装备有限公司生产的三代核电锻件,材料采用美国ASME,提高了钢中部分化学元素上限值。从力学性能要求来看,强度要求越来越高,塑性指标变化不大,冲击韧性要求越来越高,尤其强调了对低温韧性的要求。冲击与落锤试验均属于材料的脆韧性试验,应呈现良好的正相关关系,冲击韧性好,表现出的落锤试验结果也应该不错。但现有产品出现了大量的冲击韧性满足要求而落锤试验不合格的问题。特别是落锤试验测定的NDT温度结果不满足设计要求。产品的落锤试验是一次性试验,不允许复试。一次试验不合格,即断定材料的韧性不满足产品的技术要求。因此基于以上原因,有必要对落锤试验进行详细的分析,找出测定NDT结果的影响因素,准确测定材料的NDT温度,提高试验的合格率。

1 产品试验中断裂试样分析

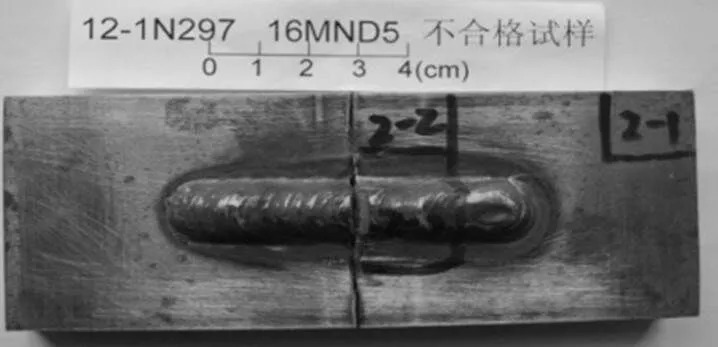

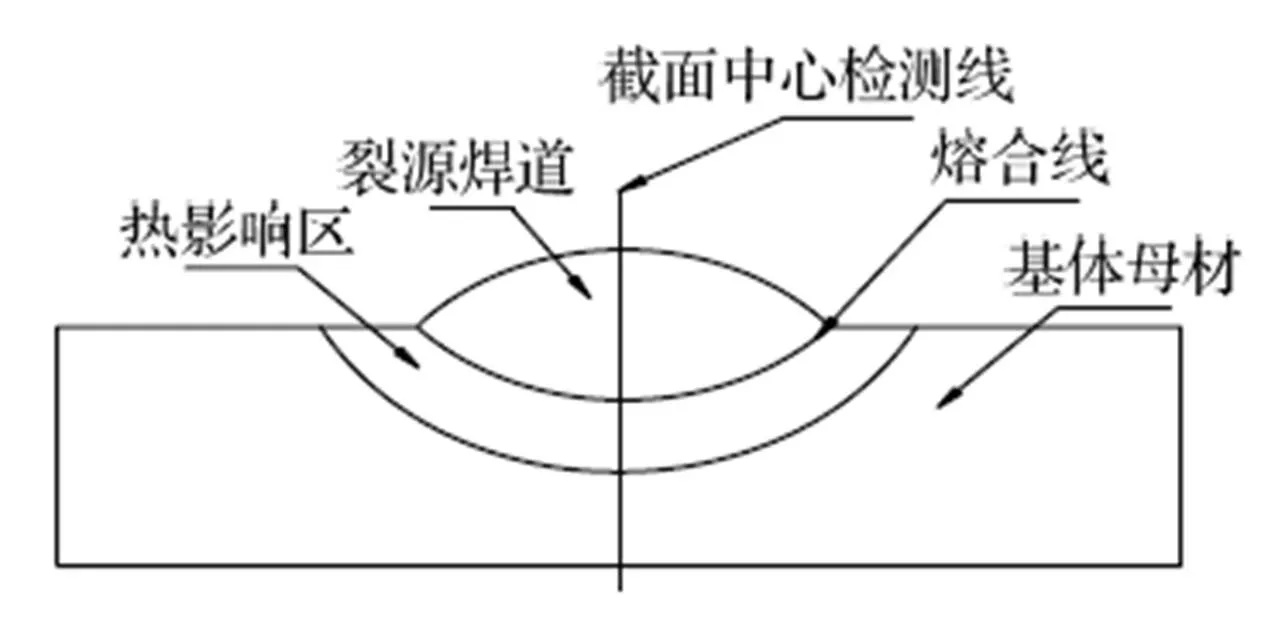

取产品中实测NDT偏高的试样进行宏观及微观分析,断后试样如图1所示。

图1 不合格试样外貌

1.1 落锤试样外观检测

试样外观存在较为明显的热影响区。从试样背面测得热影响区宽度为48 mm左右,合格试样热影响区宽度为38 mm左右。

1.2 宏观断口形貌检测

试样从焊道缺口断口处打开,整个试样断裂起源于堆焊焊道缺口根部。试样堆焊焊道缺口断口在扫描电镜下观察,整个断口起源于缺口根部,呈线性断裂源,并沿焊缝的柱状晶扩展开裂,线性断裂源处未发现非金属夹杂等缺陷,在线性断裂源处只有极窄的一层呈韧窝形态的韧性断裂区。

1.3 热影响区深度测量

在预置裂纹焊道处切取宏观低倍试样,测得落锤试样热影响区深度约4.0 mm,与合格试样落锤试样热影响区2.0 mm相比,高出一倍。

1.4 组织分析

对不合格试样进行微观组织及晶粒度分析。经4%硝酸酒精溶液腐蚀后观察,焊缝组织为马氏体,母材组织均回火贝氏体,试样热影响区组织为马氏体+贝氏体,并且部分区域为粗大的马氏体。

试样经饱和苦味酸溶液腐蚀后观察,热影响区晶粒度最严重区域均为1.0级。此外,在其它不合格试样中,还发现有裂纹存在,从焊道开始,穿过熔合线边缘直至热影响区,裂纹弯曲曲折,经腐蚀后裂纹两侧无氧化脱碳。

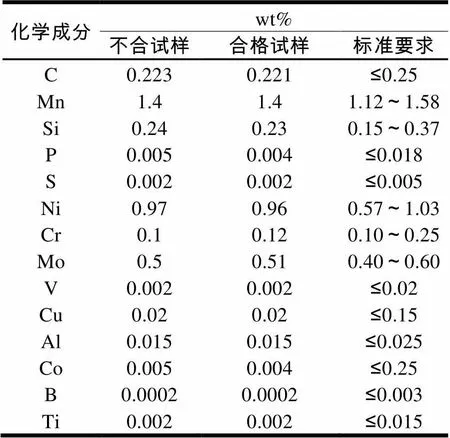

取合格与不合格试样的化学成分进行对比,如表1所示,两者的成分非常接近,并未出现不均匀性。

表1 化学成分分析结果(wt%)

化学成分wt% 不合试样合格试样标准要求 C0.2230.221≤0.25 Mn1.41.41.12~1.58 Si0.240.230.15~0.37 P0.0050.004≤0.018 S0.0020.002≤0.005 Ni0.970.960.57~1.03 Cr0.10.120.10~0.25 Mo0.50.510.40~0.60 V0.0020.002≤0.02 Cu0.020.02≤0.15 Al0.0150.015≤0.025 Co0.0050.004≤0.25 B0.00020.0002≤0.003 Ti0.0020.002≤0.015

1.5 产品试样分析小结

通过对产品中不合格落锤试样的分析,得到结论:在外貌上,热影响区面积相对较大;在截面宏观金相中,热影响区宽度、熔深均大于正常的落锤试样,且有试样在焊道至热影响区处产生微裂纹;从微观组织分析来看,热影响区存在更多的粗大马氏体,晶粒度也明显粗大;此外试样在断裂时均起源于缺口根部。

通过上述分析可以推断,未达到设计要求温度而发生断裂的落锤试样,可能是由于裂纹源焊道的焊接及过程控制不够稳定,导致热影响区面积过大、晶粒粗大、马氏体组织增多;以及试样的加工使试样缺口底部应力集中等,以致在落锤试验时非正常断裂。

2 落锤试验影响因素分析

为使落锤试验能真实反映材料脆韧性,准确测定材料NDT,根据在不合格试样中发现的问题,从试样尺寸、焊道长度和高度、焊接工艺规范、试样的组织与硬度检测、焊接过程控制、试样的加工、试验过程等方面入手,对可能影响落锤试验结果的因素进行逐一分析。

2.1 试样尺寸

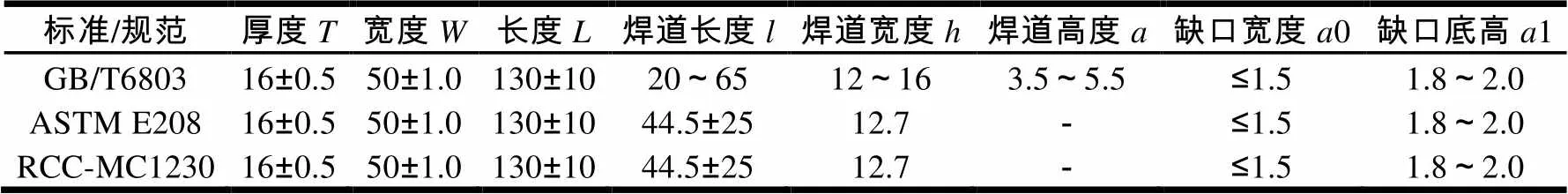

以P-3型落锤试样为例,国标GB/T6803、法国RCC-MC1230和美国ASTM E208的尺寸要求基本相同,只是在裂源焊道的尺寸方面有差别,如表2所示。

三种标准除对在焊道长度上可以灵活变化外,其它规定均一样。另外,国标GB/T6803中对焊道高对还做了规定,而ASTM E208、RCC-MC1230未对此做出规定。在实际的焊接操作中,焊道的长短变化会带来热输入量的不同,焊道越长,热输入就越大,反之则越小。

表2 P-3型落锤试样尺寸(单位:mm)

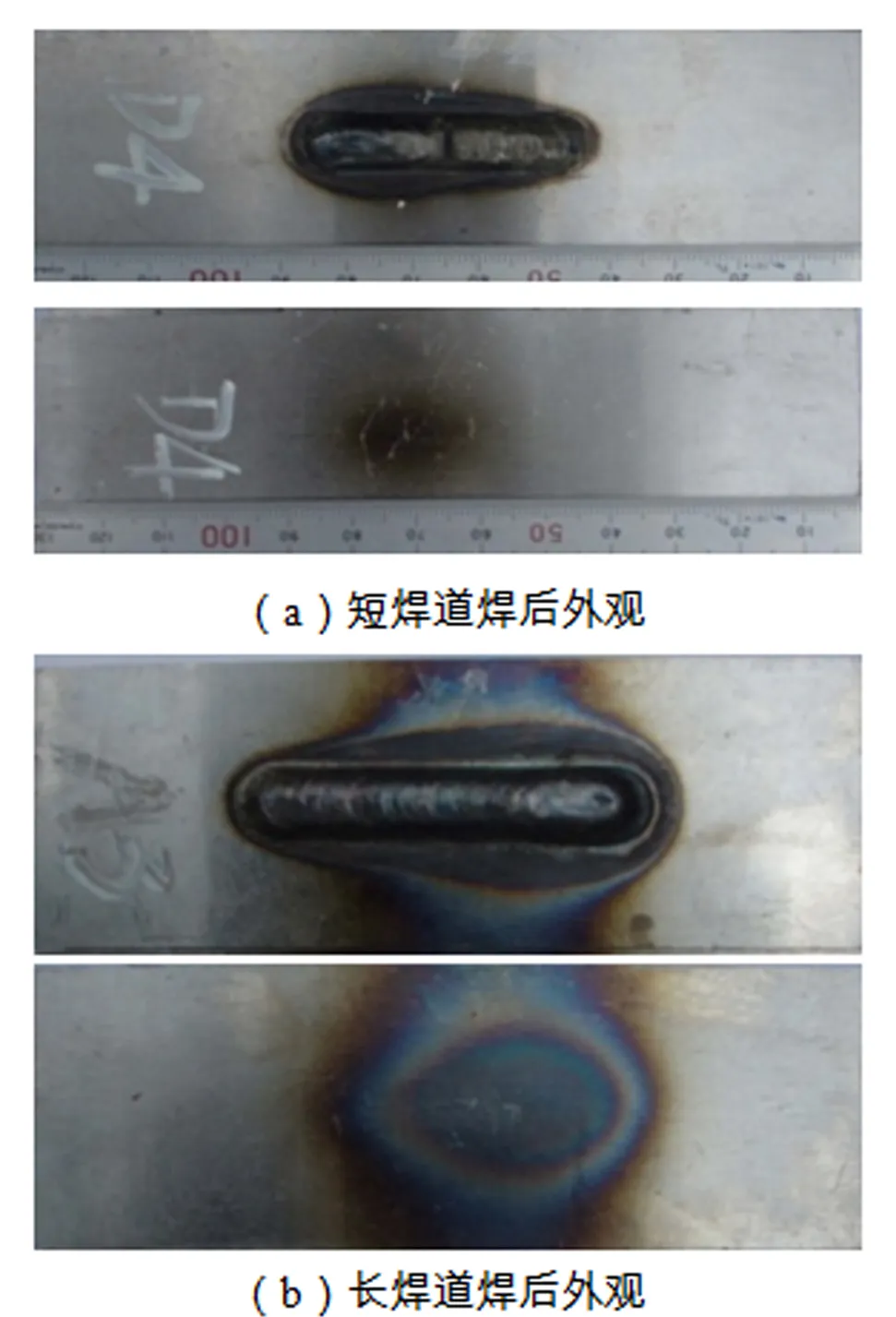

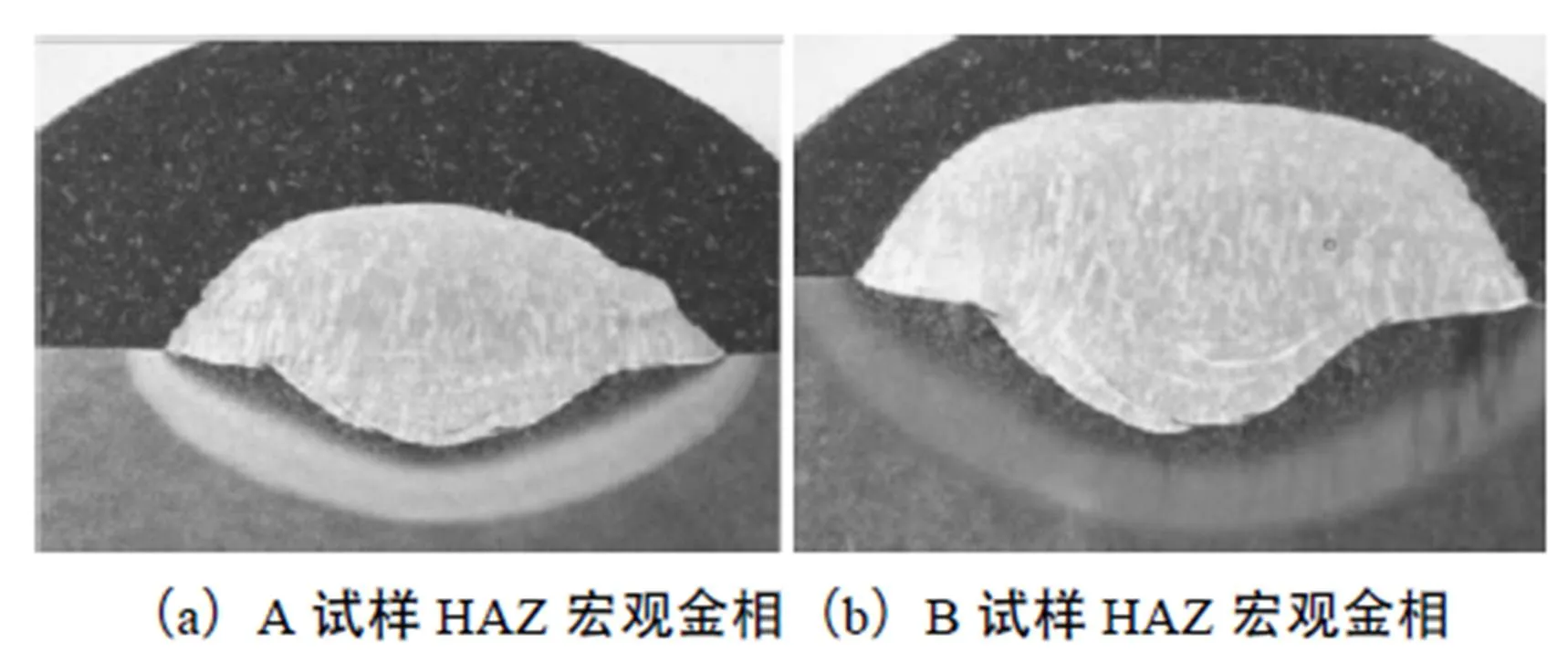

对于焊道高度,ASTM E208注明,由于焊道顶端尺寸的变化,所以高度不能准确测定,通过千分表测量只能用于已加工好缺口的最终检查。因为落锤试样中的焊道只是为了引入一个脆性裂纹源。因此对高度没有进行强行规定。从焊接的角度来讲,焊道堆高越大,同样热输入也会越大。为此,进行了65 mm、50 mm、40 mm、30 mm四种长度的焊道焊制,观测其外观热影响区的状况,焊道越短,其焊后的热影响区就越小。但是采用焊条电弧焊时,焊道的收弧不保满,在进行试验时30 mm的短焊道往往因收弧处低于缺口处,先于缺口处就发生开裂,使落锤试验无效。而65 mm长的焊道,焊后热影响区最大。在高度相同的情况下,长、短焊道外观热影响区对比如图2所示,宏观金相如图3所示。从宏观金相观察试样的热影响区深度,长焊道的热影响区深度约为4.2 mm,而短焊道由于热输入小,其热影响区深度仅在3.0 mm。因此,为避免试样在焊接时产生较大热输入,可以采取标准规定中较短的焊道作为裂源焊道。

落锤试样的尺寸对试验结果的影响,有资料认为试样厚度和宽度对试验有影响,试样薄、宽度大,有利于材料在抵抗外力冲击时的弹性变形。因此,以P-3为例,按ASTM E208中的规定,对试样的厚度、宽度取极限上偏差-16.5×51×130和下偏差-15.5×49×130进行试验,对比试验后两者的结果并无太大差别。

图2 长、短焊道焊后热影响区对比图

图3 热影响区宏观金相对比图

2.2 焊接工艺规范

采用焊条电弧焊预置裂纹源焊道,在焊道长度、高度一定情况下,焊接电流大小是影响焊后热输入的关键因素。从已进行的两组对比试验中,取焊接电流小、焊道短及焊接电流大、焊道长的A、B两个试样,分别对焊缝区及焊接热影响区进行金相试验。A试样焊条直径4.0 mm,电流165A,焊道长度约45 mm;B试样焊条直径4.0 mm,电流185A,焊道长度约65 mm。实验结果为A试样在规定温度下落锤试验未断,而B试样断裂。宏观金相如图4所示。

图4 A、B断后试样的宏观金相对比图

热影响区两者的对比数据如表3所示。采用大焊接热输入使试样热影响区面积更大。

表3 热影响区对比数据(单位:mm)

试样号HAZ长度HAZ深度脆性区宽度未受影响区宽度 A23.3~24.83.523.3~24.825.2~26.7 B22.7~25.74.822.7~25.724.3~27.3

2.3 组织分析及硬度试验

对A、B两个试样进行微观组织观测,由焊接接头金相分析,A试样热影响区的面积小于B试样。因为热影响区中存在大量的马氏体组织。因此,在B试样焊接影响区所导致的落锤试样中脆性区的面积比例大,将使落锤试验的温度结果趋于上升。另外,由于A试样焊道短、电流小,高温停留时间短,冷却速度较快,在同样材料和同样冷却条件下,A试样的焊缝金属和热影响区的马氏体组织比B试样小;同时,B试样在较大热输入影响下,晶粒明显长大,粗晶区比A试样宽,粗晶区的晶粒度为4.0级;而A试样因热输入小,热影响区的范围比B小,晶粒长大速度慢,粗晶区的晶粒度为6.5级,根据HallPetch关系研究,A试样的焊接接头韧性高于B试样。

对A、B试样取硬度试块进行截面硬度试验,测量显微硬度HV5,测量位置如图5所示。经过测量,HV5硬度值如图6所示。可以看出,A、B两试样焊道处的硬度值均在460~500左右,母材硬度值在HV5200左右。但是,两试样从裂源焊道到母材的硬度变化却是不同的,A试样因所受的热输入量小,其HV5硬度从裂源焊道至母材的变化区域窄,而B试样由于所受的热输入量大,其HV5硬度从裂源焊道至母材的变化区域相对A试样的要宽得多。从硬度测量值的变化情况可以得出,热输入量大,会导致落锤试样的热影响区增宽,从而影响落锤试验的测定结果。

图5 HV5硬度测量位置

图6 试样截面HV5硬度测量值

2.4 焊接过程控制

裂源焊道是在落锤试样表面堆焊一条具有一定长度、宽度、厚度的单道焊道,主要作用是在试验时在试样上形成一条小的物理断裂缺陷。但当堆焊完后焊道至热影响区就出现裂纹,这将势必影响NDT的测定结果。由于国内大多企业都采用自贡大西洋CHR127焊条,属于高锰堆焊材料,焊态下HRC硬度在35~40,焊接后容易出现裂纹。因此,焊前对试样表面进行清洁处理是必要的,去除试样因加工中带来的水分,在焊接过程中,焊条的烘干、保温、焊接过程的细节管理都应严格控制。

同时,在铜模具的使用过程中,应避免长时间焊接使模具过热,可以使用两套铜质模具轮流进行。试验中,采用大铜板、循环水的焊接效果较好,更能保证焊接过程的散热。

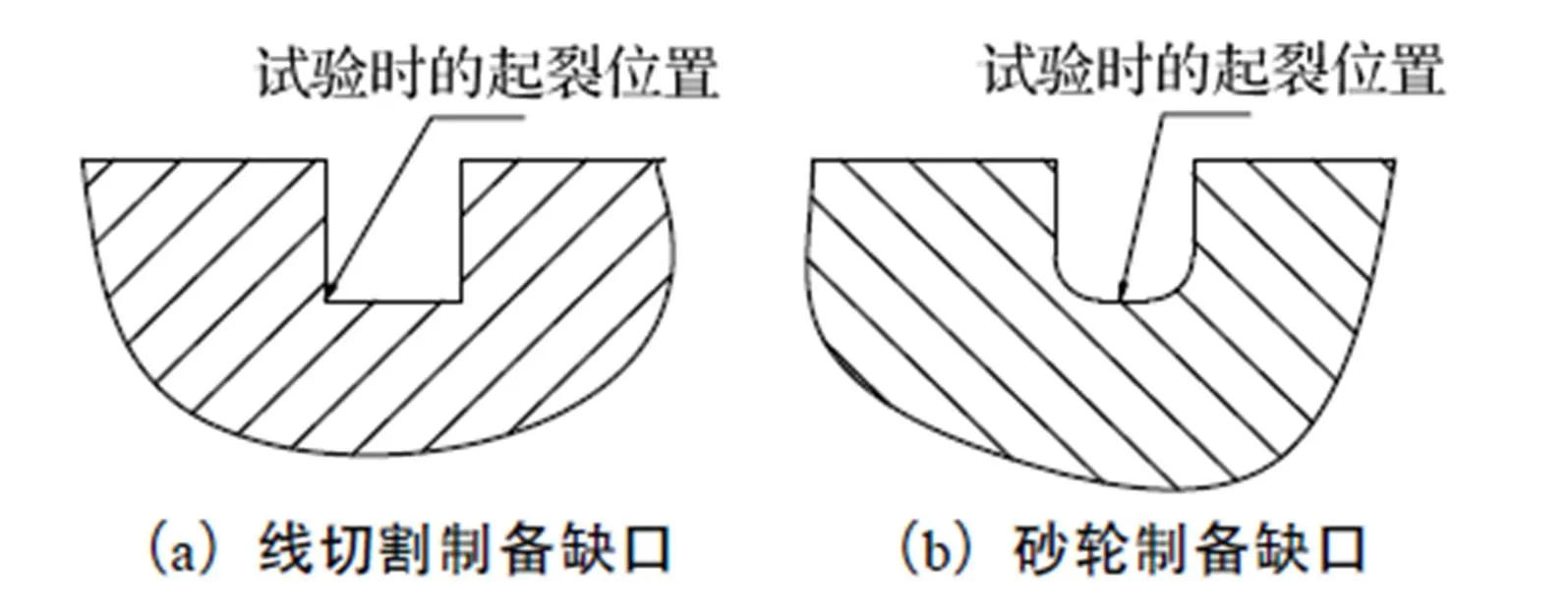

2.5 缺口制备

在ASTM E208中,对缺口底部离试样的高度做了明确规定,为1.8~2.0 mm,当缺口底部离试样较近时,可能会出现因脆性焊道达不到产生裂纹并引起脆性断裂的条件,影响测出的NDT结果。因此,为了避免这种影响,在加工缺口时应尽量靠上限。同时对于制备方式,ASTM E208中注明,应小心确保只能在焊道熔敷金属上开缺口,且所用工具不能碰到试样表面。在方法上,可采用薄砂轮来开,也可用机械锯、弓形钢锯等便利的锯切工具或电火花加工来进行。图7是两种不同方式的缺口加工。缺口制备方式的改变,可能使试样的起裂位置发生改变。采用电火花制备缺口时起裂位置大部分位于裂源焊道缺口的根部,而砂轮加工的裂源焊道缺口时起裂则基本上从缺口的中部开始。可以看出,电火花开缺口基本上是一个规则的矩形,而底部棱角处应力集中大,当受到外力冲击作用时起裂一定是从应力集中处开始;而砂轮制备的缺口,改善了底部形状,使应力集中得到了很大的缓解。

图8 两种不同方式制备缺口及起裂示意图

2.6 试验过程

试验过程的控制主要是针对试验设备的检查、试验顺序和试验温度的确定,从而保证试验结果的准确性和有效性。试验前应对落锤试验机进行检查,包括落锤质量、导轨、提升和释放装置的量程、精度。确定设备已通过相应检测机构认可且在有效期内,尤其需要注意确定试样中心线、砧座横向中心线和锤头轴线处于一个垂直面内,基座在整个试验过程中不可移动,并根据试样类型选取合适的砧座尺寸。ASTM E208中注明,对于制造厂常用的P-2型、P-3型落锤试样的砧座,只有终止挠度能改变,P-2型为1.5 mm、P-3型为1.9 mm。对此进行了交叉试验,即P-2型试样采用1.9 mm终止挠度的砧座、而P-3型试样采用1.5 mm终止挠度的砧座,试验结果表现出无明显差别。因此对于制造厂而言,砧座细微改变对试验结果影响很小。

另外,ASTM E208中注明,试样的保温环节也对试验结果有影响,不同冷却介质要求的保温时间和保温方式不同,试样从取出到冲击的时间不能超过20 s。同时,合理安排试验温度与试验顺序,对试验结果的取得至关重要。试验时,因根据材料的屈服强度合理选择打击能量,温度的选取应考虑怎样能快速测定出结果。在实际操作中,对试验材料较熟悉的试验人员可在两组试验后便准确测得NDT。

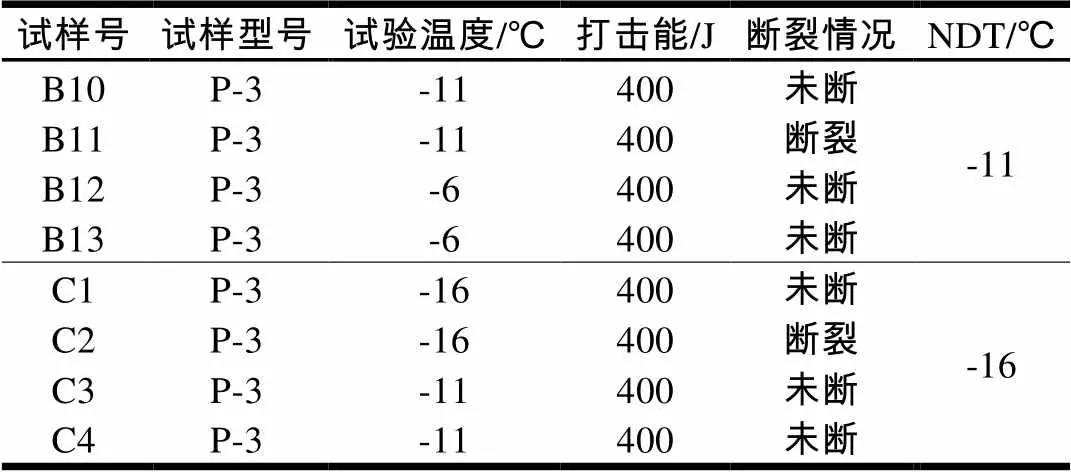

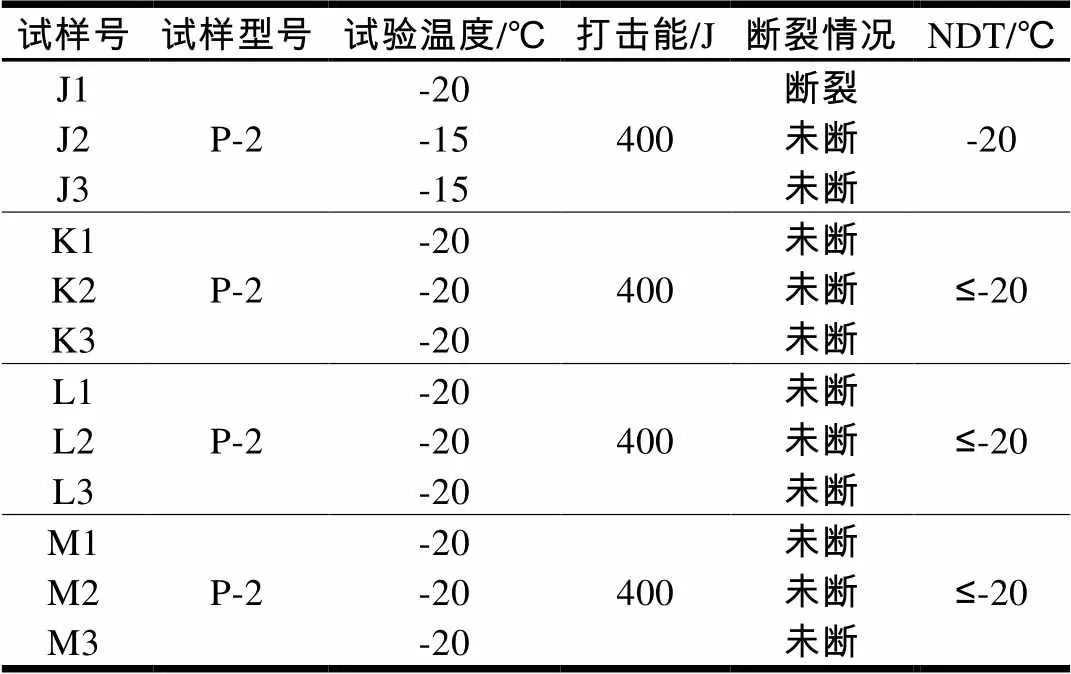

3 验证性试验

基于以上因素对落锤试验的影响,进行对比性试验,试验时试样取于同一母材,均选用直径4.0 mm的CHR127焊条,试样分为两组,第一组仍按照原焊接工艺方法进行焊接及加工缺口,第二组按照改进后工艺进行焊接及缺口加工,焊接电流预设165A、电弧电压23~25V、焊接速度120~130 mm/min。按照ASTM E208的要求进行试样的焊接。试验结果如表4所示。

表4 两组试样落锤试验

同时,还在同一锻件上取四组P-2型试样进行对比性试验,以确保试验有很好的重现性。其中,J组试样采用原工艺措施及缺口加工后进行试验,K、L、M采取改进后方法进行堆焊及制备缺口。试验结果如表5所示,与P-3型试验表现出了较好的一致性。

表5 P-2试样落锤对比试验

通过上述试验,发现改进后的焊接工艺及缺口加工,对焊接过程进行有效的控制,提高了落锤试验的合格率。

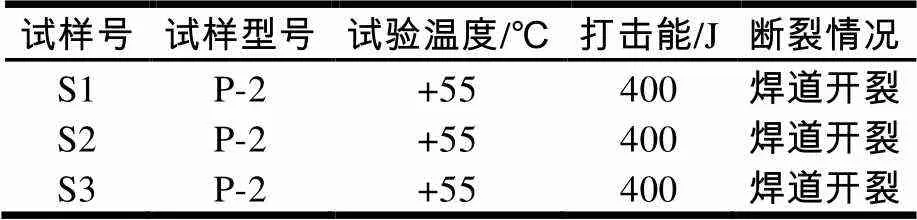

4 工艺措施固化及验证性试验

通过验证性试验,发现改进后的焊接工艺及控制措施,明显提高了落锤试验的合格率。因此,对改进后的工艺进行固化,作为落锤试验焊接时的正式工艺,主要包括以下几点:

(1)落锤试样的尺寸、表面粗糙度严格按标准执行;

(2)焊条直径选用4.0 mm;

(3)焊接电流165 A,电压控制23~25 V;

(4)焊道长度控制在45 mm,高度参照GB/T6803控制在下限值时,宜采用120~130 mm/min的焊接速度;

(5)焊前清洁试样,去除试样的水分及油污,焊后对试样进行适当的控制。

同时,为证实此项非标准焊接裂源焊道的工艺是正确可行的,按照ASTM E208必须进行一组三件P-2型试样的验证性试验,在验证性试验中,要求焊道在缺口处必须开裂,但不能延伸到试样上,此工艺方法才是可行有效的。为此,对该焊接工艺给出了最严格、苛刻的试验温度,按照固化下来的焊接工艺及措施焊接试样、缺口加工。在+55℃的条件下进行落锤试验,试验结果如表6所示,三件试样均只在焊道缺口拉伸面上出现开裂,证明改进方法是有效可行的。

表6 工艺方法验证性试验结果

5 产品应用

采取改进后的焊接工艺及缺口加工,产品在落锤试验中一次通过率大大提高,保证了产品的顺利出产。在以前生产工号中出现过不合格情况的,但按照固化后工艺进行落锤试样的焊接、缺口的加工,试验一次性通过。

6 小结

针对国产核电锻件SA508-3和18MND5、16MND5材料的落锤试验影响因素进行了较全面、细致的分析与研究。在试样的宏观及微观上进行对比分析、硬度试验,找到了影响落锤试验不合格的主要原因是焊接热影响区过大,造成了裂源焊道和热影响区组织存在粗大马氏体组织;此外,焊接过程控制、缺口制备方式、试验过程规范化均对试验结果有影响。最后通过验证性试验保证分析的正确性,获得了改进型工艺与控制措施,并对焊道施焊及缺口加工工艺进行固定,在产品正式落锤试验的应用中,试验的一次合格率显著提高。

[1]ASTM E208(R2000),用导向落锤试验测定铁素体钢无塑性转变温度的核准试验方法[S].

[2]GB/T6803-2008,铁素体钢的无无塑性转变温度的核准试验方法[S].

[3]RCC-M 2000,压水堆核岛机械设备设计和建造规则[S].

[4]王培河.AP1000蒸汽发生器制造难点分析[J]. 中国核电,2011(3):52-59.

[5]陈书贵. 核电站反应堆压力容器用钢和制造工艺[J]. 大型铸锻件,1994(2):25-34.

[6]陈红宇. 核反应堆压力容器锻件用SA508系列钢的比较和分析[J]. 大型铸锻件,2008(1):1-3.

[7]郭平. 高温气冷堆核电站金属堆内构件锻件材料的落锤试验研究[J].大型铸锻件,2011(3):11-18.

[8]刘钊. 核电装备制造中落锤试验的影响因素[J]. 工程与试验 2011(4):34-37.

Study of the Drop-Weight Test for Nuclear Power Forgings

GUAN Hongliang,YE Xiaosong

(Erzhong (Deyang) Heavy Equipment Co., Ltd., Deyang 618013 China)

In the physical and chemical test of nuclear power forgings, the result of the nil-ductility temperature (NDT) of ferritic steels in the drop-weight test does not meet the design requirements. Therefore, through analysis of weld bead dimensions, welding process control, weld-notch preparation and test process etc., the welding process procedure is regulated, and weld-notch machining of drop-weight specimen is improved,The results of the drop-weight verification test confirms that the improved method can reduce the temperature of NDT. The application in the product can improve the pass rate of nuclear power forgings.

SA508-3 steel;crack starter welds;drop-weight test;control method;welding process

TJ765.4+1

A

10.3969/j.issn.1006-0316.2018.10.014

1006-0316 (2018) 10-0061-07

2018-07-03

管红亮(1974-),男,山东胶县人,本科,副主管工程师,主要从事物理实验研究工作。